掘进机液压系统的仿真分析与改造

2020-08-21田俊峰

田俊峰

(西山煤电股份有限公司西曲矿, 山西 古交 030200)

引言

掘进机作为巷道掘进的关键设备,其能够完成对巷道岩层的截割、装载运输以及喷雾降尘等功能。由于工作面的环境恶劣且掘进机工作载荷处于动态变化的状态。因此,在实际生产中掘进机会经常发生故障,进而降低工作面的掘进效率。平衡溢流阀密封件频繁损坏导致掘进机截割部无法自锁,从而使掘进机截割部自行下降无法完成截割任务,进而降低掘进效率[1]。本文着重对导致平衡溢流阀密封件频繁损坏的原因进行分析,并提出改造方法。

1 掘进机液压系统分析

1.1 闭中心负载敏感系统

鉴于掘进工作面的通风散热条件差,将负载敏感系统应用于掘进机的液压系统中。基于负载敏感系统的掘进机能够实时根据负载压力、流量的变化情况控制液压泵的输出压力。目前,应用于掘进机中的负载敏感系统包括有开中心负载敏感系统和闭中心负载敏感系统[2]。本文所研究的掘进机采用闭中心负载敏感系统,其液压原理如图1所示。

根据掘进机各部件工作任务的不同,可将液压系统分为截割部升降液压回路、行走机构液压回路、铲板升降液压回路等。上述液压回路均是通过控制液压油缸的伸缩实现执行运动的。本文着重对掘进机液压系统中的截割部升降液压回路进行研究,并对造成截割升降液压回路中平衡溢流阀密封组件失效的原因进行分析,并采取相应的改造方案。

1.2 掘进机截割升降回路工作原理

掘进机液压系统中截割升降回路是控制截割部升降的回路,其控制原理如下:在闭中心敏感负载系统的作用下,变量泵将一定压力的液压油通过操作多路阀供给截割部的液压油缸,实现油缸活塞的直线运动,从而实现对截割部升降的直线控制。在截割油缸和多路阀之间设有平衡阀,设置平衡阀的主要作用是避免截割部由于自身重力作用而下落,导致危险事故的发生[3]。

图1 掘进机闭中心负载敏感系统液压原理图

2 掘进机截割升降回路的仿真分析

为真实反映导致掘进机液压系统中截割升降回路平衡阀和液压缸密封组件失效的原因,本文基于AMESim软件搭建截割升降回路的仿真模型,并对其进行仿真分析。

2.1 截割升降回路仿真模型的建立

截割升降液压回路中的关键液压元件包括有负载敏感多路换向阀、压力补偿阀、平衡阀等。根据该型号掘进机液压回路截割升降液压回路中实际元器件的参数建立对应的AMESim仿真模型。各关键液压元器件的参数如下页表1所示。

根据上述参数完成负载敏感多路换向阀、压力补偿阀以及平衡阀的模型建立,将所搭建的关键液压元器件模型组合为截割升降回路液压模型。设定如下仿真条件:

截割油缸直径为220 mm;截割油缸活塞杆直径为140 mm;变量泵的排量为260 mL/r;负载敏感换向阀设定的最大压力为25 bar;压力补偿阀设定的最大压力为250 bar;变量泵电机的转速为1 470 r/min;平衡阀设定的最大压力为280 bar;回路中溢流阀设定的最大压力为320 bar。

仿真条件设置完毕后对截割升降液压升降回路在截割部上升和截割部下降两个工况的情况进行仿真分析。

表1 关键液压元器件参数

2.2 仿真结果分析

2.2.1 截割部上升工况

截割部上升工况下,截割油缸内压力变化及LS反馈压力的变化情况如图2所示。

图2 截割部上升工况下仿真结果

如图2所示,截割油缸内的初始压力设定为110 bar;从5 s开始截割部油缸内的压力迅速增大到200 bar;此时,油缸内的压力小于平衡阀和压力补偿法的设定压力,因此截割油缸内压力变化幅度较小,即冲击较小[4]。当截割油缸活塞杆完全伸出后,即仿真时间达到36 s左右,此时由于截割头所承受的载荷处于动态变化中,在外部动态载荷的作用下液压油缸内的压力迅速增大至500 bar左右,并在极短的时间内平衡在250 bar左右。

截割升降液压回路中平衡阀及溢流阀密封组件最大可承受的压力为350 bar,在36 s左右其所承受的压力远大于其最大压力。因此,平衡阀密封组件所受到的500 bar的压力冲击是导致其失效的原因。

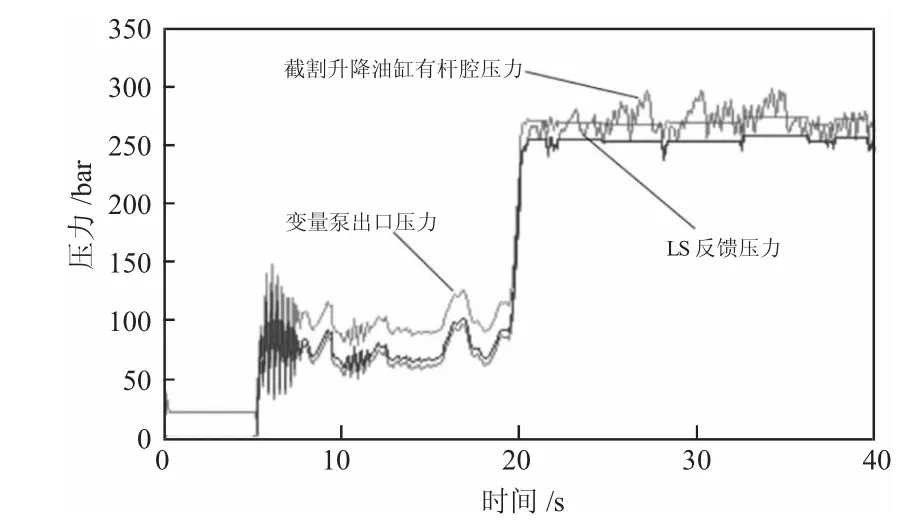

2.2.2 截割部下降工况

截割部下降工况下,截割油缸内压力变化及LS反馈压力的变化情况如图3所示。

图3 截割部下降工况下仿真结果

如图3所示,在0~5 s的仿真时间内变量泵的输出压力为25 bar;截割油缸及LS反馈压力均为0。从5 s开始掘进机截割部截割下部的煤层或岩层,此时5~20 s之内截割油缸活塞在缓慢缩回,截割油缸在外部载荷的作用下其压力存在小幅震荡,并维持在90 bar左右;20 s后油缸全部缩回,此时油缸在外部载荷的作用下其压力迅速增大并维持在250 bar左右。在整个截割部下降工况中,截割油缸内的压力始终为超过平衡阀密封组件所能承受的最大压力[5]。

综上所述,导致平衡阀密封组件失效的根本原因是截割部上升到极限位置时所受到的瞬间压力冲击为500 bar,远大于其最大承受压力350 bar。

3 掘进机截割升降回路的改造

经仿真分析可知,导致平衡阀密封组件失效的根本原因为截割油缸的压力突变为500 bar所导致。因此,可通过优化截割油缸的结构参数及对应阀设定压力保证截割油缸内压力不会达到500 bar。故,将截割油缸的活塞杆直径从140 mm优化为150 mm;将截割油缸直径从220 mm优化为250 mm;将平衡阀的设定压力由280 bar优化为250 bar;溢流阀的设定压力由320 bar优化为280 bar。

图4 优化前后对比

将优化后参数在原模型中重新设定后,对截割部上升工况进行重新仿真分析,得出如图4所示的仿真结果。

如图4所示,截割油缸直接、活塞杆直径、平衡阀及溢流阀设定压力进行调整后,当截割部上升到极限位置时压力突变值仅为290 bar,小于其对应密封组件所能承受的允许压力值350 bar。即说明本次优化设计有效。

4 结论

针对掘进机在实际生产中平衡阀密封组件频繁损坏的故障进行研究得出如下结论:

1)导致掘进机平衡阀密封组件频发失效的根本原因为:在截割上升至极限位置时截割油缸内的压力会瞬间升至500 bar,远大于密封组件所能承受的最大压力。

2)将截割油缸的活塞杆直径从140 mm优化为150 mm;将截割油缸直径从220 mm优化为250 mm;将平衡阀的设定压力由280 bar优化为250 bar;溢流阀的设定压力由320 bar优化为280 bar。经仿真后得知:优化后截割部上升至极限位置其截割油缸内的突变压力仅为290 bar,小于密封组件所能承受的最大压力350 bar。