催化臭氧氧化—好氧生化—膜分离组合工艺处理砷化镓生产废水的工程应用

2020-08-21张亚明杨汉军黄文凤

张亚明,杨汉军,黄文凤,雷 成,章 慧,唐 彤

(四川恒泰环境技术有限责任公司,四川 绵阳 621000)

高纯砷化镓是一种节能半导体新材料,在光电子器件和光电集成方面具有独特的优势[1]。但在其生产过程中产生的含砷化物、磷酸盐、氟化物和大分子有机物生产废水,对环境和人类健康具有一定危害[2-3]。为了使该废水能够达标排放或回用,常用的处理方法是预处理后进行膜分离。但是,该废水中存在亚微米级悬浮物,普通的混凝沉降难以将其去除,严重制约膜分离工段的分离效果和膜使用寿命。因此,提高预处理阶段的废水处理效果是提高整体废水处理效果的关键。

本工作在砷化镓生产废水预处理阶段采用催化臭氧氧化法破坏中亚微米级悬浮物的稳定性,有利于后续的混凝沉降,同时去除部分砷化物;再利用好氧生化法及混凝沉淀法去除部分氟化物和磷酸盐,使得膜分离阶段处于较好的分离环境,不仅出水能够达到《地表水环境质量标准》(GB3838—2002)[4]中的Ⅲ类水质标准,同时还降低了膜更换和膜清洗的运行成本。

1 实验部分

1.1 材料、试剂和仪器

废水来源于云南省高新区工业废水,水质见表1。

表1 废水水质 mg/L

ZeeWeed 500S型MBR膜:美国苏伊士集团;BW30FR-400/34i型一级RO膜,BW30XFR-400/34i型二级RO膜,BW30FR-4040型三级RO膜:美国陶氏化学有限公司。

NaOH,FeCl2,聚合氯化铝(PAC),CaCl2:工业级。

CF-G-2-1kg型臭氧发生器:青岛国林环保科技股份有限公司;Zetasizer型纳米粒度电位仪:英国马尔文仪器有限公司;PHSJ-4F型酸度计:雷磁-上海仪电科学仪器股份有限公司。

1.2 工艺原理

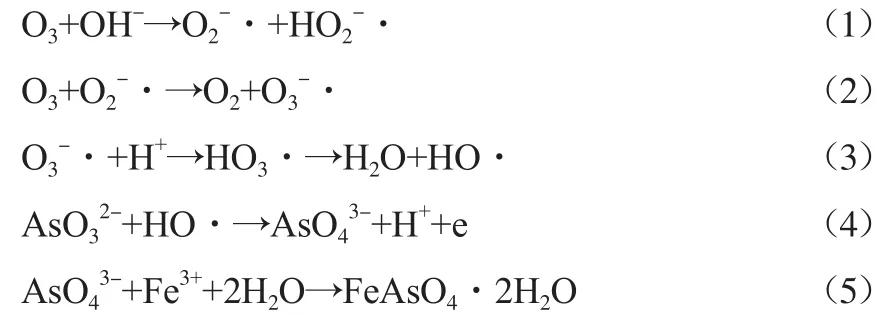

催化臭氧氧化法[5]可利用臭氧产生强氧化性HO·,将AsO32-氧化成AsO43-,同时加入的Fe2+可作为催化剂[6],氧化后的Fe3+还能与AsO43-结合,沉淀为不溶性的FeAsO4·2H2O,除去废水中部分砷化物。反应过程见式(1)~(5)。

亚微米级悬浮物在静电斥力作用下难以凝聚成大颗粒,且因其质量很小,无规则布朗运动也使其很难沉降[7]。同时由于有机物吸附在亚微米悬浮物的表面,会使其更加稳定[8]。臭氧作为强氧化剂,能够破坏亚微米级悬浮物表面的有机物保护层,影响其稳定性[9]。

A/O生化处理法简单易操作,前端可除掉部分氮和磷,后端可除去水中的有机物。

固液分离型膜生物反应器(MBR)可截留粒径大于0.04 μm的悬浮物,避免因小粒径悬浮物大量存在而堵塞反渗透膜(RO),可延长RO膜清理周期。

RO膜可有效去除水中的溶解性盐类、胶体、微生物、有机物等污染物,多级RO膜联用可使废水达标排放。

机械式蒸汽再压缩蒸发器(MVR)可对含高浓度盐分的RO浓水进行减量处理,降低废弃物的处理成本。

1.3 工艺流程及参数

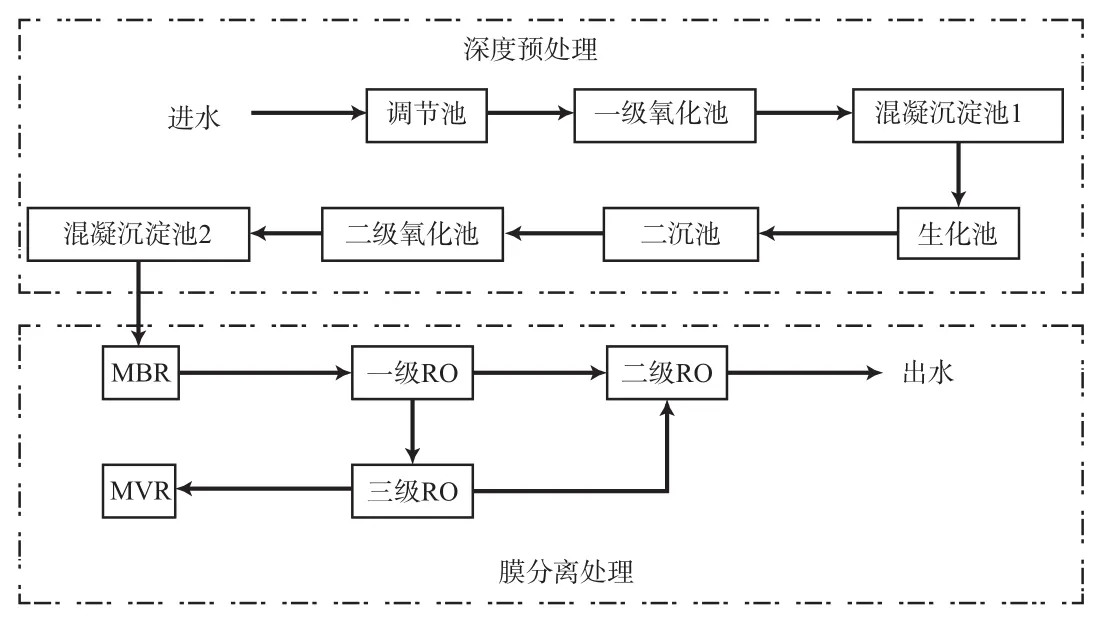

工艺流程见图1。

图1 工艺流程

进水入调节池,加入一定量的NaOH调节废水pH到10,然后进入一级氧化池,以n(As)(原水)∶n(Fe2+)=1∶5的比例投加FeCl2催化剂,并不间断通入质量浓度为30~40 mg/m3的臭氧,每1 m3废水的O3量约为266 g。随后废水进入混凝沉淀池进行沉降,沉降后的废水排入A/O生化系统。生化出水以n(F)(原水)∶n(CaCl2)∶n(PAC)=1∶1∶2的比例加入CaCl2和PAC进行沉淀。沉淀后废水排入二级氧化池,以n(As)(原水)∶n(Fe2+)=1∶0.5的比例投加FeCl2,其他条件同一级氧化。再次混凝沉淀出少量沉淀物后,废水依次通过膜通量为18 L/h的MBR池和RO系统。RO系统浓水进MVR进行浓缩减量,RO系统淡水达标排放。其中,RO系统操作条件见表2,各设备段停留时间见表3。

表2 RO系统操作条件

表3 各设备段停留时间

1.4 分析方法

采用原子荧光法[10]测定水样中的砷质量浓度;采用离子选择电极法[11]测定水样中的氟质量浓度;采用重铬酸盐法测定COD[12];采用纳氏试剂分光光度法测定ρ(NH3-N)[13];采用钼酸铵分光光度法测定TP[14];采用碱性过硫酸钾消解分光光度法测定TN[15]。

2 结果与讨论

2.1 亚微米级悬浮物的去除

预处理各工段出水的电荷和粒径见图2。从图2可见,原水的平均电荷为-48.7 mV,平均粒径为97.62 nm。此状态下的悬浮物是处于亚微米级别的胶体颗粒。刘文君等[16]指出,zeta电位的绝对值较大时,胶粒带同种电荷互相排斥,整个水体的稳定性比较好,胶体颗粒不易聚沉。普通的混凝沉淀难以去除亚微米级悬浮物,在后端膜分离阶段会严重堵塞膜设备,影响出水效率及清洗频率。由图2还可见,一级氧化出水的平均电荷为-25.3 mV,平均粒径为647.9 nm,表明此时废水的稳定性大幅降低;A/O生化和二级氧化工段进一步使电荷降低至-9.21 mV,溶液中的胶体变得不稳定,即可得到较好的混凝沉淀效果[7]。经过深度预处理阶段,废水中的胶体稳定性被破坏,能够充分地混凝沉淀,为后续膜分离工段提供了优势条件。

图2 预处理各工段出水的电荷和粒径

2.2 As和F的去除效果

各工段出水的As和F的质量浓度见图3。由图3可见:废水在一级氧化并经过混凝沉淀池1后,As质量浓度由0.50 mg/L变为0.32 mg/L,As去除率达36%;二级氧化并混凝沉淀后,As质量浓度基本没有变化,这是由于As含量偏小时化学沉降效果不明显,因此此阶段加入的Fe2+只作为催化剂使用;经过膜分离过程后,废水的As质量浓度降低至0.01 mg/L。

图3 各工段出水的As和F的质量浓度

由图3还可见:经过一级氧化和A/O生化处理后的二沉池出水的F质量浓度由原水的2.9 mg/L降低至2.8 mg/L,这是由于在一级氧化阶段破坏了部分大分子有机物,使得悬浮物稳定性降低,之后再加入CaCl2和PAC,少量F元素以CaF2[17]和Ca5(PO4)3F[18]沉淀的形式得以去除;RO膜分离阶段使得F的质量浓度从2.8 mg/L降低至1.0 mg/L。

2.3 其他指标的变化

各工段出水的COD、TP、TN和ρ(NH3-N)见图4。

图4 各工段出水的COD、TP、TN和ρ(NH3-N)

由图4可见:经过一级氧化和好氧生化后,COD由170 mg/L降低至51 mg/L,这是因为大分子有机物在一级氧化阶段被氧化分解成小分子有机物,小分子有机物在A/O生化阶段被生物菌充分利用,使得COD能够有效去除;A/O生化反应二沉池出水的TP由原水的50.0 mg/L降至8.1 mg/L,这是Ca2+、PO43-和F-共同反应沉淀的结果[14];TN和ρ(NH3-N)也都在A/O生化处理后分别降至15.0 mg/L和2.0 mg/L;经过二级RO系统后,出水的COD、TP、TN和ρ(NH3-N)都达到了地表Ⅲ类水的水质标准[4]。

2.4 工程应用效果

废水处理前后的指标变化见表4。由表4可见,采用本工艺处理含砷含氟的砷化镓生产废水,出水均达到《地表水环境质量标准》(GB 3838—2002)[4]中的Ⅲ类水质标准,可以用于绿化灌溉等,实现水资源再利用。

表4 废水处理前后的指标变化

3 结论

a)针对砷化镓生产废水,采用催化臭氧氧化工艺破坏废水中的亚微米级悬浮物的稳定性,利于后续工段的混凝沉降反应,同时为膜分离设备提供了良好的分离环境。

b)生化反应后的混凝处理能够有效利用废水中的PO43-,使得PO43-与F-在Ca2+作用下结合沉淀,达到同时出去PO43-和F-的作用。

c)通过采用深度预处理—膜分离的处理方法,使得出水指标达到《地表水环境质量标准》(GB 3838—2002)中Ⅲ类水质标准,有利于水资源再利用。