切顶卸压预裂技术在特厚煤层综放工作面的应用

2020-08-21孙珍平

孙珍平

(1.煤科集团沈阳研究院有限公司,辽宁 抚顺113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺113122)

放顶煤开采是我国煤炭开采中的主流采煤工艺,与传统采煤工艺相比,大大提高了煤炭采出效率,但是放顶煤开采工艺也受到顶板岩性的制约,由于初采期间,顶煤冒放性较差,当开采一段时间后,会在采空区侧形成大面积的空顶,这为工作面的安全生产埋下了严重的安全隐患,在工作面的开采初期,在工作面两端头存在“头三尾四”不放煤,这样造成端头三角煤无法有效回收,造成了资源的浪费,同时大大降低了煤炭的采出率[1-4]。国内学者针对此类问题进行了大量研究,何满朝等[5]针对传统留巷工艺的缺点,研究了采空区顶板预裂卸压,建立了“围岩结构-巷旁支护”力学模型,该技术形成了切顶短臂结构,降低巷旁支护的承载强度;张书军等[6]以九里山矿为研究对象,通过理论分析、数值模拟、现场实践等方法对深孔预裂爆破技术进行了探究,优化了爆破工艺、参数等,实施深孔爆破后,取得了良好的卸压效果;王永安等[7]以古汉山矿为研究背景,针对“弧形三角顶板”的不利影响,提出“超前加强支护+定向预裂爆破切顶+留巷补强支护”新型的卸压工艺,实践表明,实施该工艺后,巷道顶板支护完整,取得理想效果。以上研究均取得了丰硕成果,但是对于特厚煤层综放工作面初采期间采空区顶板悬顶过大、资源浪费严重没有进行详细研究;为了减少工作面采空区侧顶板的空顶面积,采用断裂损伤理论,理论分析了岩梁断裂后顶板垮落步距和综放工作面初次来压强度的变化,结合山西同煤集团同忻煤矿8301 综放工作面的地质条件和开采条件,对开切眼和两端头部分采用切顶卸压深孔预裂爆破技术,增加顶煤的冒放性,从而提高初采期间资源的采出率,保证顶板安全和工作面安全高效回采。

1 切顶卸压预裂技术原理

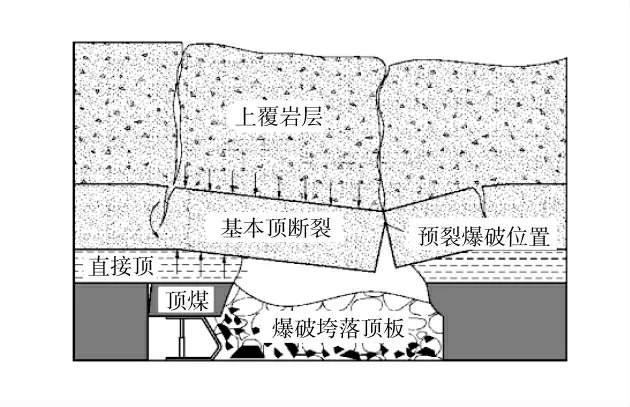

切顶卸压技术在煤矿生产中应用非常广泛,切顶卸压有2 个核心目的:第一,切顶卸压后的顶板岩块碎胀性系数增大,有效提高采空区充填面积,对上覆岩层的支撑力增大,与实体煤段形成“简支梁”承载结构[8-13];第二,切顶卸压后,顶板的悬梁长度降低,使得“应力三角区”得到一定程度控制[14-16]。在综放工作面进行切顶卸压后,顶板上方会产生1 条裂隙,该裂隙使得工作面在开采中顶板岩梁的力学结构由“两端固支梁”向“一端固支一端简支”转变,同时使得顶板岩梁的初次垮落步距大大降低,从而有效防止因岩梁断裂引起的工作面飓风效应,保证了工作面的安全开采[17-18]。顶板岩梁破断模型如图1。

图1 基本顶破断模型图Fig.1 Basic roof failure model

按照矿山压力与岩层控制理论和库伦准则的原理,当工作面正常回采时,采空区顶板实施自然断裂垮落,此时初次垮落距离用L 表示为:

式中:h 为顶板岩梁高度,m;σ 为岩石最大拉应力,MPa;η 为安全系数;q 为顶板岩梁承受载荷,MPa。

在综放工作面进行切顶卸压后,顶板在爆炸冲击波和次生气体的共同作用下发生损伤破坏,由断裂损伤力学理论,顶板岩梁在损伤后强度[σ]s为:

式中:Ds为损伤变量Ds=1 表示破碎区,0<Ds<1表示损伤区,Ds>1 表示弹性区;[σ] 为未损伤岩体强度。

由上式可知,顶板岩体的强度在切顶卸压后急剧下降,有效降低了顶板岩梁的垮落步距,同时综放工作面初次来压强度也得到一定程度的降低,使得综放工作面的支撑压力区域发生前移,这样增强了煤层的冒放性和初采初放期间的煤炭资源回收率。

2 切顶卸压预裂技术

2.1 工作面概况

8301 工作面位于三采区回风、带式输送机、辅运上山北侧,东部为8303 工作面采空区,西部为实煤区。煤层平均厚度约为13 m,煤层倾角平均6°,可采长度2 220 m,倾斜长度122 m,共计72 台液压支架,一次延伸后为242 m,共计143 台液压支架。工作面采用单一走向长壁后退式综合机械化低位放顶煤采煤方法进行回采。工作面采高为3.8 m,放煤高度为9.2 m,工作面“头三尾四”7 个端头支架不放煤,顶板采用全部垮落法管理采空区顶板。

直接顶的岩性以砂质泥岩为主,有少量粉砂岩,岩层厚度约为2.4 m。基本顶的岩性为中细砂岩,夹有部分粗砂岩,岩层普氏硬度为6~7,岩厚约为4.8 m。直接底为黑色泥岩,中间夹有1 层14#煤层,岩层普氏硬度为2,平均厚度4.9 m。基本底为白色中粗粒砂岩,岩层普氏硬度为6,平均厚度8.3 m。

2.2 切顶卸压预裂工艺

2.2.1 开切眼顶板预裂爆破工艺

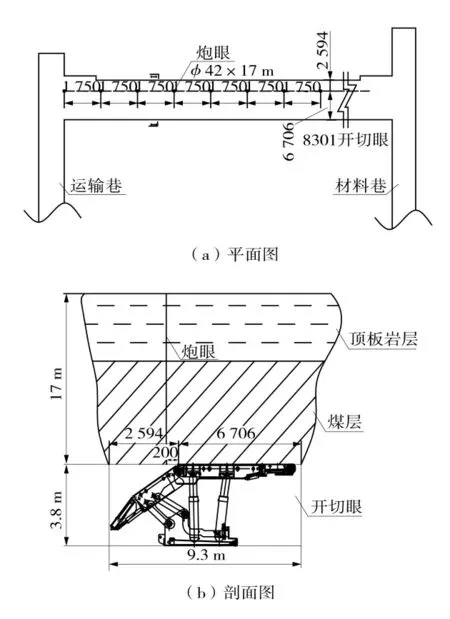

支架安装前,在开切眼内每隔1.75 m,施工1排炮眼,炮眼均与顶板垂直,炮眼布置在支架切顶线向外200 mm 处。开切眼炮眼布置如图2。

图2 8301 开切眼深孔预裂爆破炮眼布置图Fig.2 Layout of 8301 deep hole pre-splitting blasting hole

2.2.2 工作面煤巷顶板预裂爆破工艺

在工作面煤巷距离煤柱帮400 mm 处每隔800 mm,垂直顶板施工1 排炮眼,炮眼均与顶板垂直。工作面炮眼布置如图3。

图3 工作面炮眼布置图Fig.3 Layout of blast hole in working face

2.2.3 炮眼深度

为保证切顶卸压效果,炮眼深度以打穿基本顶中细粒砂岩为宜,工作面顶煤平均厚度9.2 m,直接顶平均厚度2.4 m,基本顶平均厚度4.9 m,炮眼深度为17 m。

2.2.4 装药结构

1)装药结构分为3 段,每段在φ40 mm×1 500 mm 的PVC 管一端填实200 mm 长黄土,从另一端装入4 卷火药,再装入1 卷爆破引药,在末端装入300 mm 黄土捣实,3 段依次送入爆破孔。

2)将1 根φ40 mm×2 000 mm 的PVC 管先装入0.25 m 黄土,再装入6 包(合计1.5 m)水炮泥,再装入0.25 m 黄土,捣实,将此管穿入炮孔,送至前1 根PVC 管尾部。

3)在孔口装入5 m 黄土,逐级捣实,注意不得损坏炮线。8301 工作面两巷切顶卸压炮眼装药结构如图4。

图4 8301 工作面两巷切顶卸压炮眼装药结构示意图Fig.4 Schematic diagram of charging structure of pressure relief blast hole at the top of 8301 two roadways

2.3 切顶卸压预裂技术实践效果

2.3.1 初采初放期间矿压分析

8301 综放工作面在初采期间,工作面的初次和周期来压步距,来压最大载荷及其动载系数的相关值,8301 工作面矿压显现后各参数变化见表1。

表1 8301 工作面矿压显现后各参数变化Table 1 Parameters change after 8301 working face mine pressure appearance

8301 综放工作面与邻近的8312 综放工作面初采期间的初次放煤步距、初次和周期来压步距、来压最大载荷及其动载系数值见表2。

表2 8301 与8312 工作面初采期间矿压显现后各参数值Table 2 Parameters of 8301 and 8312 working faces after mine pressure appearance during initial mining

根据表1 和表2 可知,8301 综放工作面对开切眼和两端头均进行切顶卸压爆破预裂,预裂后8301综放工作面的初次来压步距与8312 综放工作面相比,初次来压步距提前了11.1 m,动载系数降低了0.34,8301 工作面支架从切眼推出后,顶煤开始垮落,顶煤在工作面推出切眼6 m 后开始大面积垮落,工作面开始进入正规循环作业,初次放煤步距降低了26 m。

2.3.2 采空区悬顶过大处理措施

8301 工作面两巷采用切顶卸压预裂技术后,煤巷采空区顶板紧随工作面垮落,有效解决了放顶煤工作面两巷悬顶问题。工作面切顶卸压后对顶板进行了窥视,0~17.88 m 处孔内窥视图如图5。

图5 0~17.88 m 处孔内窥视图Fig.5 Borehole peep map at 0-17.88 m

1)在孔深0~9.7 m 范围内,钻孔内孔壁节理、裂隙相对不发育,没有明显的裂隙带,孔壁完整。在孔深9.7~14.35 m 范围内,钻孔内孔壁节理、裂隙较为发育,有明显的裂隙带,孔壁相对完整。在孔深14.35~16.87 m 范围内,钻孔内孔壁节理、裂隙非常发育,孔壁相对不完整。在孔深16.87~17.88 m 范围内,钻孔内孔壁节理、裂隙较为发育,有明显的裂隙带,孔壁相对完整。

2)通过窥视分析结果可知,采用切顶卸压深孔爆破后:在孔深14.35~16.87 m 范围内爆破效果最好,钻孔内孔壁节理、裂隙非常发育,孔壁相对不完整。在孔深9.7~14.35 m、16.87~17.88 m 范围内,爆破有一定的效果,孔内出现了明显的裂隙带,但是孔壁相对完整。在孔深0~9.7 m 范围内爆破后孔壁没有出现明显的裂隙带,孔壁完整。

通过该钻孔窥视分析可知:采用切顶卸压深孔爆破后,距孔底有接近8 m 范围内,孔壁有非常明显的裂隙带,当这些裂隙受到采动动压影响后,相邻炮孔之间的裂隙相继导通,采空区三角区悬滞的顶煤会沿着导通的裂隙断裂垮落。

2.3.3 两端头煤炭资源回收

未采取切顶卸压时,机头段垮落不充分,机头第4 架顶煤基本无法回收;机尾段垮落不及时,机尾倒数第5 架和倒数第6 架2 个本该正常放煤的支架不能充分回收顶煤。

采取切顶卸压后,两端头的顶煤冒放性得到改善,机头第4 架、机尾倒数第5 架和倒数第6 架上方顶煤资源回收量增加,机头机尾可各多回收1 个支架的顶煤资源。

2.4 经济效益和社会效益

1)8301 综放工作面采用切顶卸压技术后,初采初放期间和两端头顶煤资源回收量达到12.5 万t,产生经济效益达3 750 万元;同时解决了放顶煤工作面初采初放初次来压步距大和初次放煤步距大的问题,提高了工作面初采初放期间顶煤回收率,确保了初采初放期间的顶板安全。

2)工作面两煤巷采空区顶板紧随工作面垮落,有效解决了放顶煤工作面两巷悬顶问题,顶板安全隐患减少,对该矿其他放顶煤工作面提供了理论依据和参考价值;对其他煤矿放顶煤工作面初采初放通过深孔爆破切顶卸压提高顶煤回收率、加强顶板安全提供了参考意义。

3 结 论

1)采用断裂损伤理论,分析切顶卸压后顶板岩梁的断裂垮落步距和综放工作面初次来压强度的变化,得出综放工作面支撑压力区域发生的前移增强了煤层的冒放性和初采初放期间煤炭资源回收率。

2)对比分析了8301 综放工作面和8312 综放工作面的初次来压步距和初次放煤步距的变化,8301综放工作面采取切顶卸压预裂技术,使得综放工作面初次来压步距相比未进行预裂的8312 综放工作面,来压步距缩短了11.1 m,8301 综放工作面的初次放煤步距提前了16 m,因此综放面在初采期间大大提高了煤炭资源的回收率,从而获得直接经济效益3 750 万元,具有广阔的应用前景。3)采用钻孔窥视技术,切顶卸压预裂后,距孔底8 m 范围内,孔壁有非常明显的裂隙带,因此得出采空区三角区悬滞的顶煤沿着预裂爆破导通的裂隙断裂垮落,有效解决了放顶煤工作面两巷采空区悬顶问题。