冲击荷载作用下煤岩动力特性试验研究

2020-08-21张嘉凡程树范张慧梅

张嘉凡,高 壮,程树范,张慧梅

(西安科技大学 力学系,陕西 西安710054)

煤与瓦斯突出和冲击地压是常见的煤岩动力灾害,且均在极短时间内发生,这类安全隐患严重制约着煤矿安全高效开采[1-2]。爆破是煤矿开采中必备的动力破岩手段,爆破过程中产生高应变率的冲击荷载是煤与瓦斯突出和冲击地压发生的诱因之一。因此,研究煤岩冲击荷载作用下的动态特性对于预防煤矿动力灾害事故具有重要的意义。

Costantino[3]和Kleplaczko[4]分别对准静态和冲击载荷作用下煤岩体的力学特性进行了研究;尹土兵等[5]研究了在冲击荷载作用下不同温度处理后的煤岩物理力学性质;刘保县[6]通过单轴压缩及声发射试验得到了煤岩的损伤演化规律;袁梅[7]利用自主研制的三轴渗透仪进行了三轴渗流试验,研究了瓦斯压力对煤层渗透率的影响;刘晓辉[8]对煤岩进行了不同应变率下的冲击压缩试验,从能量的角度分析了煤岩的动态力学特性;解北京[9]利用φ75mm 的大直径SHPB 实验装置开展了层理原煤试样和砂岩试样的对比实验,得到了层理对煤岩冲击破坏力学特性的影响;刘少虹[10]通过改进的SHPB 装置研究了一维动静组合加载下煤岩的强度特征,认为煤岩体结构特性增强了煤层对动静载荷的抵抗能力;潘俊锋[11]研究了不同冲击倾向度对煤岩动静组合力学特性的影响。

采用应力加载系统和分离式霍普金斯压杆装置分别对煤岩进行准静态单轴压缩和冲击压缩试验,研究煤岩在静载和动载作用下的变形破坏特征,分析煤岩弹性模量、动态抗压强度及峰值应变随冲击荷载的变化规律,从煤岩的动力学本质特性揭示其破坏机理,为防治煤矿动力灾害提供理论基础。

1 试验设计

1.1 试样采集及制备

试验所需煤岩试样采自陕北神木某矿,为确保试验的可靠性,减小煤岩试件物理力学性质上的离散性,试样均取自同一块完整的煤岩样本,煤岩样本如图1。

图1 煤岩样本Fig.1 Sample of coal rock

根据GB/T 23561.7—2009《煤和岩石物理力学性质测定方法》规定,将新鲜采集的煤岩样本制成φ50 mm×100 mm 和φ50 mm×25 mm 2 种标准试件,共计18 个,拟分别进行准静态单轴压缩试验和SHPB 冲击试验。按照规范要求,利用JKSHM-200S程控双端面磨石机对煤岩试件的端面进行打磨,使煤岩试件平行度小于0.05 mm,从而消除试验误差。试件加工完成后进行编号,煤岩试件如图2。

1.2 试验方案

准静态下的单轴压缩试验在西安科技大学力学实验室的应力加载系统上完成。应力加载系统由DNS200 电子万能试验机和力学参数采集仪组成,加载方式采用位移控制,加载速率为0.05 mm/min,数据采集频率为1 Hz,一般情况下煤岩试件破坏时长在20~40 min 之间。

图2 煤岩试件Fig.2 Coal rock specimen

本次SHPB 冲击压缩试验采用1.2 mm 厚度的紫铜片滤波,去除高频信号,以保持应变率稳定,在入射杆距离试件65 cm 和透射杆距离试件40 cm处粘贴电阻应变计,采用超动态应变仪采集电压信号。将加工好的冲击压缩试件分为5 组,每组3 个,采用分离式霍普金森压杆装置(图3),通过控制冲击气压完成对煤岩试件在不同应变率下的冲击压缩试验。试验所用冲击气压分别为0.25、0.30、0.35、0.40、0.45 MPa,利用激光测速仪测得对应的冲击速度分别为1.98、2.45、3.0、3.56、4.19 m/s,根据应变片所采集到的应变信号,通过三波法[12]对数据进行处理可得到平均应变率分别为79.78、84.36、98.05、119.22、135.85 s-1。

图3 分离式霍普金斯压杆装置Fig.3 Split Hopkinson presser bar

2 试验结果

2.1 煤岩破坏形态

煤岩静载作用下的破坏特性与动态破坏特性有明显的区别,静载作用下试件表现为单一裂纹破坏形式,即只存在1 条主导的破坏裂纹;动载作用下则为多裂纹破坏形式,同时有多条裂纹贯穿,且冲击速度越大,贯穿裂纹越多,破碎越严重。不同应变率下煤岩试件破坏形态如图4。

图4 不同应变率下煤岩试件破坏形态Fig.4 Failure modes of coal and rock under different strain rates

由图4 可以看出,当应变率为79.78 s-1时,试件出现Y 型破坏裂纹,试件较为完整,没有发生整体破碎;当应变率为84.36 s-1时,试件被进一步压碎,沿轴向发生劈裂破坏,碎块较大;当应变率为98.05 s-1和119.22 s-1时,碎块越来越多且伴有一些粉末状煤渣,但都存在粒径明显较大的碎块;在应变率为135.85 s-1时,试件破碎程度最为严重,由于应变率高,冲击能量大,冲击波持续时间长,粒径较大的煤块也被压碎,属于整体压碎破坏。从破坏特征来看,煤岩试件先碎成大块,随着应变率的增加,碎块被进一步压碎,粒径不断变小且块数越来越多,最终破碎为粉末,表现出明显的应变率效应。

分析认为,在静态加载时,应力与应变同步变化,随着荷载的增加,试样薄弱处首先开裂,在裂纹尖端开始出现应力集中,同时导致周边应力减小,限制了其他裂纹的有效开展,形成1 条主裂纹;而高应变率加载条件下,在单一缺陷及其周围应力降低的区域,由于撞击杆冲击速度快但应变传播速度过慢,来不及阻止其他小的缺陷或者亚缺陷被激活,从而出现了多条主要裂纹。

2.2 应力-应变曲线特性

静载作用下煤岩应力-应变曲线如图5。由图5可以看出,静载作用下的应力-应变曲线大致可分为4 个阶段:压密阶段、裂隙稳定发展阶段、微裂纹扩展阶段和失稳破坏阶段。初始加载时,煤岩试件内部原生裂隙闭合,颗粒间接触面积增大,试件逐渐被压实;在经过裂隙稳定发展阶段后,试件内部形成了微裂纹,其局部承载能力在下降,但整体承载能力在上升;应力达到峰值后,煤岩试件开始进入失稳破坏阶段,随着应变增加,应力急速下降,试件被完全压坏。

图5 静载作用下煤岩应力-应变曲线Fig.5 Stress-strain curve of coal rock under static load

不同应变率下煤岩动态应力-应变曲线如图6。由图6 可知,煤岩动态应力-应变曲线大致可分为3个阶段:线弹性阶段、裂纹扩展阶段和塑性软化阶段。在线弹性阶段,当应变率为79.78 s-1时弹性模量为1.193 GPa,应变率为135.85 s-1时弹性模量为2.253 GPa,弹性模量增幅为88.8%,表现出较强的率相关性;在裂纹扩展阶段,当应变率为79.78 s-1时峰值应力为11.95 MPa,应变率为135.85 s-1时峰值应力为26.59 MPa,峰值应力增幅为114.1%,表现出很强的率相关性;而应变率为79.78 s-1时峰值应变为5.57×10-3,应变率为135.85 s-1时峰值应变为8.96×10-3,峰值应变增幅为60.9%,相对于峰值应力与峰值应变,表现出相对较弱的率相关性;在塑性软化阶段,当应变率较低时,应变先增大后减小,有明显的回弹现象,这种现象表明煤岩试件在被冲击破坏后并没有严重破碎,保持了一定的完整性,在加载后期还有一定的反弹;而当应变率较高时,没有出现回弹现象,说明煤岩试件已经完全破碎从两侧飞移,此分析结果与图4 中煤岩试件破坏形态相对应。可见,煤岩的动力学特性决定了其破坏形态,均表现出明显的应变率效应,因此通过合理设计煤岩爆破参数可提高煤炭块煤率实现优质高效开采。

图6 不同应变率下煤岩动态应力-应变曲线Fig.6 Dynamic stress-strain curves of coal rock under different strain rates

通过图5 与图6 对比分析,可以看出,静载作用下煤岩应力-应变曲线有明显的压密阶段,而煤岩动态应力-应变曲线压密段缺失,从曲线上看是直接进入线弹性阶段的。分析认为,煤岩体内部结构复杂,在动态加载下,由于冲击速度过快,煤岩试件孔隙、裂隙、颗粒间距等缺陷闭合压实时间过短而导致的。

2.3 应变率效应

不同的冲击气压下产生不同的冲击速度,所对应的应变率也存在差异,应变率与冲击速度的变化关系如图7。

图7 应变率与冲击速度的变化关系Fig.7 The relationship between strain rate and impact speed

从图7 可以看出,煤岩试件的应变率随着冲击速度的增加而增加,近似二次多项式增长规律,具有较强的相关性,其表达式为:

式中:ε˙为平均应变率;v 为冲击速度。

因此可通过设计冲击速度控制应变率的大小,为煤炭开采参数的选取提供依据。

弹性模量与应变率的变化关系如图8。

由图8 可知,弹性模量与应变率近似呈线性增长关系,其表达式为:

式中:E 为弹性模量;ε˙为应变率。

图8 弹性模量与应变率的变化关系Fig.8 The relationship between elastic modulus and strain rate

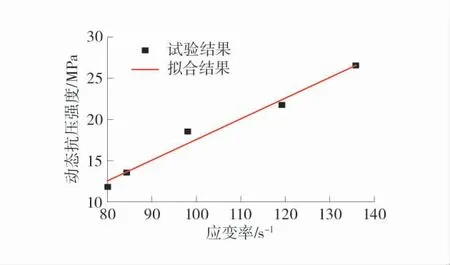

动态抗压强度与应变率的变化关系如图9。

图9 动态抗压强度与应变率的变化关系Fig.9 The relationship between dynamic compressive strength and strain rate

由图9 可知,动态抗压强度与应变率近似呈线性分布关系,表现出较强的相关性,其表达式为:

式中:σb为煤岩试件的动态抗压强度。

峰值应变与应变率的变化关系如图10。

图10 峰值应变与应变率的变化关系Fig.10 The relationship between peak strain and strain rate

从图10 可以看出,峰值应变与应变率近似呈指数分布关系,其表达式为:

式中:εb为峰值应变。

3 结 论

1)静载下,煤岩试件表现为单一裂纹破坏形式;动载下低应变率时,试件呈现Y 型破坏,能保留较完整碎块,随着应变率的增大,多条裂纹相互贯通,碎块进一步被压碎,最终碎成粉末。

2)随着应变率的增加,弹性模量和峰值应力增幅明显,分别为88.8%和114.1%,表现出较强的率相关性,峰值应变增幅相对较低,其值为60.9%,表现出稍弱的率相关性。

3)煤岩体内部结构复杂,在动载作用下,撞击杆加载速度过快,煤岩试件内部孔隙、裂隙、颗粒间距等缺陷闭合压实时间过短,宏观上表现为应力-应变曲线压密段缺失。