UV光固化阻焊油墨的制备及其性能

2020-08-20苏晓磊

徐 杨,刘 毅,苏晓磊

(西安工程大学 材料工程学院,陕西 西安 710048)

0 引 言

随着社会的不断进步和科技的迅速发展,越来越多的电子产品设备被应用于人们的日常生产生活中,尤其是照明电子产品,层出不穷,充当着重要的角色。LED 信号灯既节能,可靠性又高,发展潜力巨大。根据市场需求,要求LED灯质量好,寿命长,应用性能更广[1-6]。因此,除了需要好的灯体,更需要高质量的阻焊油墨产品。目前,纯白色的阻焊油墨的技术和产品基本上被国外的企业垄断,开发性能优良的白色阻焊油墨,具有较大的技术价值和市场前景。

UV光固化阻焊油墨不需要预烘挥发溶剂,也不需要进行高温热固化,只需要简单的一步光固化即可成型。最大的优点是 UV 固化温度低,不需经历高温热固化[7],对PCB 基板不会产生热反应,因而不会使基板发生尺寸改变或造成翘曲变形。光固化型阻焊油墨固化时间短、耗能低,一般不含有机溶剂,操作温度较低,保证产品质量,有较高的耐热性[8-11],应用领域广泛[12-15],有取代热固性阻焊油墨的趋势。在国外,光固化型阻焊油墨已广泛应用,但在国内,至今仍处于研制阶段。目前,国内电子制板厂家仍依赖进口,或沿用热固性阻焊剂[16]。所以,探索白色UV光固化阻焊油墨的制备工艺与性能,对于电子材料的国产化发展具有重要的意义。

1 实 验

1.1 试剂和仪器

1.1.1 试剂 环氧丙烯酸树脂EA(上海风标化学科技有限公司)。稀释剂:三羟甲基丙烷三丙稀酸酯(TMPTA)、1,6-己二醇二丙烯酸酯(HDDA)和三乙二醇二甲基丙烯酸酯(TEGDMA)(常熟恒荣商贸有限公司)。光引发剂:BP、184和偶氮二异丁腈(南京嘉中化工科技有限公司)。流平剂330(上海道硅材料技术有限公司)。添加剂:钛白粉和滑石粉(上海雨汐实业有限公司)。无水乙醇(天津市登峰化学品有限公司),以上试剂均为化学纯。

1.1.2 仪器 电子天平(AL-104型,梅特勒-托利多有限公司);丝网印刷机(规格24×300,深圳恒鑫丝网设备有限公司);高温数显黏度计(SNB-1A-J型,上海方瑞仪器有限公司);螺旋测微计(5202型,温州三和量具仪器有限公司);交直流耐压绝缘测试仪(JK7122型,常州金科);金相显微镜(XTK-1型,上海光学仪器一厂);马弗炉(SXL-1304,上海精宏实验设备有限公司)。

1.2 制备

1.2.1 铝基板预处理 为了避免基材表面存在的低分子物质(或杂质)对固化墨层/铝基板表面附着力的影响,先对铝基板一个表面进行砂纸打磨处理,以去除表面氧化皮同时增强铝基板表面附着性,然后用无水乙醇对打磨后的基板表面进行多次清洗。

1.2.2 正交试验设计 油墨各组分试剂的含量对油墨性能有很大影响。因此,以树脂、稀释剂、光引发剂及添加剂的含量为影响因素,设计四因素三水平正交试验,如表1所示。实验中固定助剂用量为4 g不变。

表 1 正交试验

1.2.3 油墨浆料制备 按照正交设计表的比例称量树脂EA、稀释剂(m(HDDA):m(TMPTA):m(TEGDMA)=1∶1∶1)、光引发剂(m(184):m(BP):m(偶氮二异丁腈)=1∶1∶1)、助剂(流平剂330)放入烧杯中充分搅拌均匀,加入添加剂(m(钛白粉):m(滑石粉)=3∶1),搅拌10 min使各试剂充分混合(搅拌速度不宜过快,以免引入过多气泡造成实验误差),室温静置10 min,即得到固化前的油墨浆料。同时,记录浆料黏度。除烘干步骤外,实验均在室温条件下进行。

1.2.4 丝网印刷 丝网印刷时调节网距为2~3 mm。将制备出的油墨浆料倒于丝网印版一侧上,然后用刮板向这些油墨施加压力刮推向网版另一侧。油墨过多或者过少都会影响其过网性、流动性、触变性及印刷效果[17]。因此,刮板与承印物之间推动角度为45°,保持刮板移动速度缓慢,推力均匀保持在10 N左右。油墨就被刮板从图案部分的孔眼中挤压过去印刷到承印物即铝基板上。印刷完成后静置10 min以上,以保证浆料充分流平。

1.2.5 UV光固化 将流平好的浆料铝基板放入UV光固化机中,调整铝基板与灯光的距离为10 cm,关上避光盖,打开灯光开关。光固化45 s后,用钳子快速取出铝基板,于室温自然冷却后得到固化完全的油墨涂层样品。

1.3 表征与测试

1.3.1 形貌观察 首先将待测试样放置于载物台的垫片上,调整粗/微调10XB-PC金相显微镜旋钮进行调焦,直到从目镜内观察到的图像变清晰为止。选择放大倍数为50倍,对阻焊油墨的涂层进行表面形貌的观察以及金相微观分析。

1.3.2 耐温性能测试 将马弗炉调温到250 ℃并保温,把光固化后的油墨涂层铝基板放入炉内,持续烘烤10 s,迅速取出室温冷却5 s,再次放入炉内烘烤,重复5次烘烤后取出冷却,观察外表是否发生黄变、脱落、起泡等现象。

1.3.3 电学性能测试 性能优良的LED灯等电子产品用的阻焊油墨应具备较高的耐击穿电压性能和良好的绝缘特性。 将固化好的油墨样品用交直流耐压绝缘测试仪进行电学性能测试,测试仪两极一端接触油墨,另一端接触铝板,油墨被击穿发出报警,记录此时电压。同一片油墨样品取不同的3个点分别测试电压、电阻、厚度,结果取平均值。电压与厚度平均值的比值即为击穿电压。

2 结果与讨论

设计四因素三水平正交试验,结果如表2所示。

表 2 正交试验结果

由表2可以看出,油墨试剂含量变化对于油墨铝基板击穿电压的影响程度依次为A>D>C>B。即树脂含量变化对油墨耐击穿电压性能影响最大,添加剂含量次之,稀释剂含量变化对油墨抗电压性能影响最小。在助剂(流平剂330)用量为4 g不变的条件下,当树脂用量为45 g,稀释剂用量为6 g,光引发剂用量为11 g,添加剂用量为37 g时,固化油墨表现出最优异的电学性能。故油墨最佳制备方案为A3B1C3D1。

2.1 添加剂组分对油墨的影响

由正交试验可以知道,添加剂含量对油墨电学性能影响较大。取最佳试剂方案制备样品,通过改变添加剂组分来探究油墨性能变化。钛白粉与滑石粉的不同质量比(1∶3、1∶1、3∶1)对应的典型油墨铝基板涂片如图1所示。

(a) 1∶3 (b) 1∶1 (c) 3∶1

可以观察到,当添加剂组分为m(钛白粉):m(滑石粉)=1∶3时,油墨涂层样品外表较为粗糙,且样品光泽度最低,呈现暗色,反光性能差。当m(钛白粉):m(滑石粉)=1∶1时,样品光泽度有所提升,但表面仍有粗糙和起泡。随着钛白粉含量增加,滑石粉含量降低,m(钛白粉):m(滑石粉)=3∶1时,涂层样品光泽度好,呈亮白色,具有较好的反光性,更符合灯具使用时要求发光及反光的特性。

滑石粉在油墨涂料中作为添加剂可起到骨架作用,降低制造成本的同时提高涂料的漆膜硬度,但是其色强度低,使用量过多会导致油墨表观颜色如图1(a)所示呈暗灰色。从图1(a)、(b)、(c)可以看出,随着钛白粉含量的增加,油墨表观色泽增亮,表面趋于平整光滑。这是由于钛白粉具有白度高、遮盖力强、高耐候性等特性,可以调节阻焊油墨的色泽亮度,改善油墨表观形貌,增强油墨抗开裂、耐酸碱、抵抗光照损耗的性能。其耐候性强,在阻焊油墨的制备中与环氧树脂、稀释剂等其他原料的配伍性好。同时,钛白粉在阻焊油墨的配比中能起到很好的调节黏度作用,但是含量过高则会导致样品黏着性不良等现象。

2.2 浆料黏度及膜层厚度对油墨性能的影响

2.2.1 浆料黏度 黏度也是阻焊油墨比较重要的指标,黏度的大小影响着浆料的流动性、黏附性以及成膜性。取最佳油墨制备方案制备多组油墨浆料,记录浆料黏度及膜层厚度,记录对应油墨涂片的耐击穿电压和绝缘电阻,如表3所示。不同黏度对应的典型油墨样品金相图如图2所示。

表 3 电学性能测试

(a) 132 Pa·s

由图2可以看出,当油墨黏度为132.0 Pa·s时,涂层薄,有明显刮痕,耐击穿电压较低,绝缘性能较差。原因是油墨浆料黏度过低时,制备出的油墨浆料流动性大,涂层厚度会随之降低,表面粗糙不平整,从而导致其耐电压和绝缘性能降低。随着油墨浆料黏度增加到177.1 Pa·s左右时,油墨涂层厚度随之增加,涂层表面无刮痕,最为平整光滑,耐击穿电压和绝缘性能达到最佳状态。当黏度继续增加到198.1 Pa·s左右时,膜层厚度和耐击穿电压反而会出现下降的现象,这是由于涂层厚度除了受黏度影响之外还会直接受到丝网印刷工艺的限制。涂层厚度的降低会导致其表面出现粗糙颗粒,黏附性差,耐击穿电压降低。另一方面,浆料的黏度过高时油墨涂层会出现针孔、起泡等现象。这是由搅拌油墨浆料时混入的气泡造成的。黏度低的油墨浆料流动性强,气泡在较短时间内会自行排出,而黏度高的油墨浆料内气泡却难以排出。在油墨浆料受热固化时气泡排出,造成涂层出现起泡或针孔现象。同时,黏度增加相当于填料含量增加,稀释剂含量和环氧树脂含量减少;黏度低导致油墨的黏附性降低,降低了油墨耐击穿电压、耐温性等性能。因此黏度为177.1 Pa·s左右的油墨浆料制备出的油墨具有更为优异的综合性能。

2.2.2 膜层厚度 采用硬度计测试涂层厚度分别为10~40 μm的油墨样品硬度。结果如图3所示。

图 3 阻焊膜层厚度与硬度的关系

由图3可知:当油墨涂层厚度由10 μm增加到20 μm,涂层硬度基本保持在4.60~4.76 HV之间,处于表面硬度最佳状态;当厚度继续增加至40 μm,其硬度值变为20 HV,呈现明显下降趋势。这是由于阻焊油墨膜层厚度不均匀或者整体过厚时,UV光难以穿透,油墨不能完全固化或者表面油墨虽然固化但内部的油墨则没有完全固化。在一定的UV光照射条件下(即固化时间一定,UV固化灯光源一定),油墨膜层厚度对膜层硬度有较大的影响:膜层越厚,固化越不充分,硬度就越低;膜层越薄,固化越充分,硬度就越高。但是过厚或者过薄的油墨涂层性能反而不理想,过厚会导致油墨固化不充分,薄的膜层厚度虽然可以提高其硬度,但如果过薄(如厚度小于10 μm),则易产生针孔、刮痕、砂眼、涂覆效果差等现象,降低油墨的各种耐抗特性、附着力以及成膜硬度[18]。

UV光固化阻焊油墨含有光聚合或光交联的组份,在UV光照射条件下会发生固化反应。光化学交联反应通常包含2个过程:第一个过程是激发过程,基态分子吸收光能变成激发状态;第二个过程是激发态分子发生化学反应形成新产物。光引发剂能够吸收辐射能后形成自由基或阳离子,引发单体和预聚物发生聚合反应、交联反应和接枝反应,在很短的时间里固化成三维网状结构的高分子聚合物从而发生固化[19]。

由于组份中有单官能基和多官能基的存在,实际的光固化反应十分复杂。另一方面,膜层组份中有颜料、填料等挡光物质的存在,使光线不易穿透油墨底层,因而固化反应受到限制[20-22]。式(1)解释了UV光固化能进行化学反应时,要求光源的波长和光反应物质的吸收波长相匹配,只有被分子吸收的光才能引起光化学反应的原因。就是说固化反应也要遵循光吸收定律(Beer-Lambert定律)及固化机理[19],即

I=I0exp(-ki)

(1)

式中:I0为入射光强;I为投射光强;k为吸收系数;i为光程长度。由式(1)可知,投射光的强度I随光程长i呈指数下降。因此,光在吸光物质中的透过深度是有限的,这也是UV光固化阻焊油墨涂层厚度有一定限制的主要原因。

由图3涂层硬度性能来看,阻焊油墨膜层厚度应该控制在10~20 μm之内较为合理。结合表3分析可知,当油墨涂层厚度为12 μm左右时,油墨电学性能并不理想。综合分析可知油墨图层厚度介于15~20 μm之间更为合理。

2.3 耐温性测试

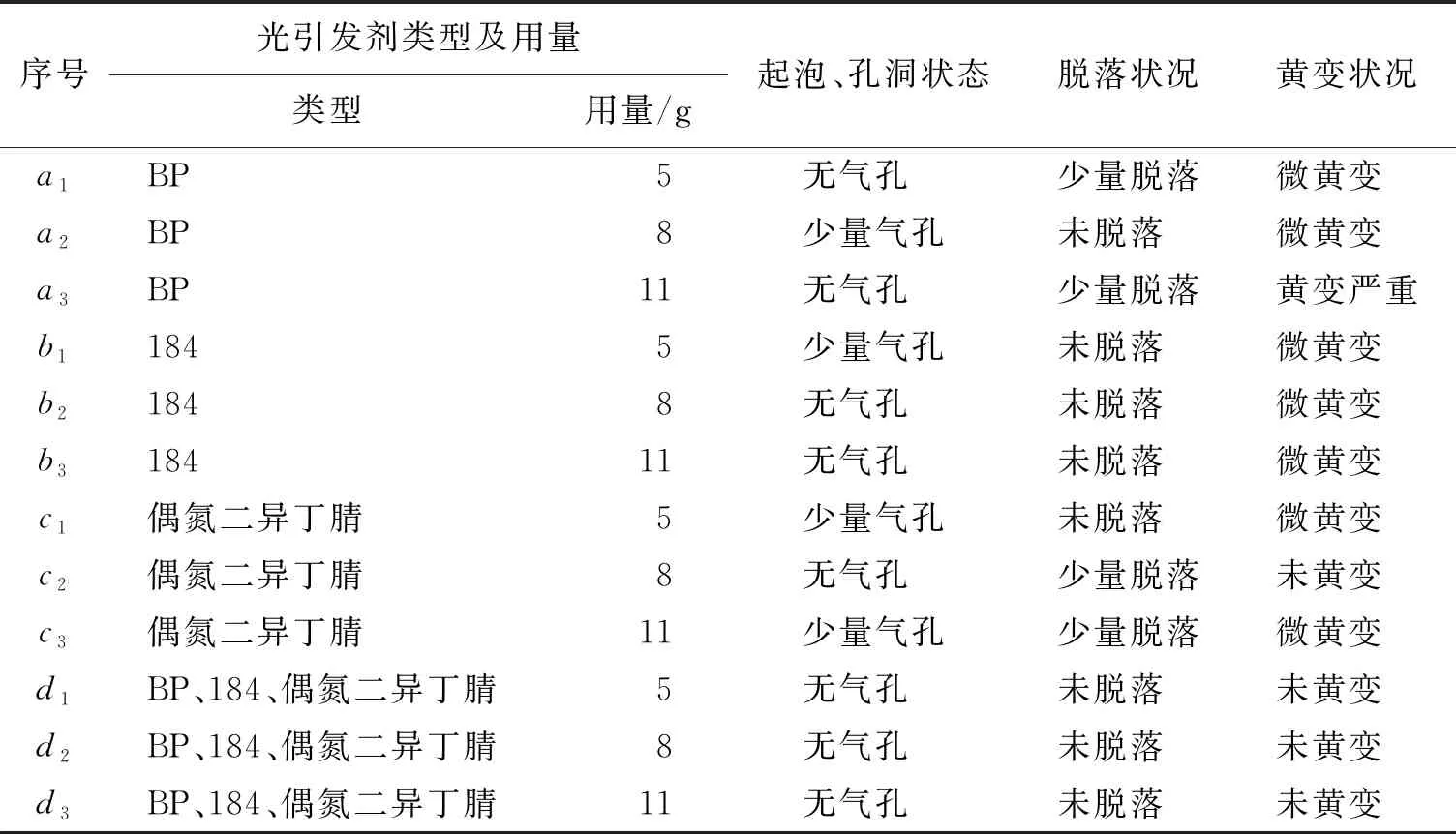

在固化温度和烘烤时间一定的条件下,通过观察烘烤前后涂层的粗糙度、脱落状况、流平性及颜色等外观形貌变化情况来进行油墨耐温性探究。样品耐温性能测试后表观现象如表4所示。

表 4 样品耐温性测试前后表观现象

由表4可以观察到:油墨样品a1~c3采用单一光引发剂,在一定温度烘烤之后有少量的气孔、脱落及明显黄变现象产生,特别是只采用BP作为单一光引发剂时油墨耐温性最差。其原因除了高温导致之外,BP 光引发剂分解过程也是其黄变的重要原因[23]。样品b1~b3、c1~c3同样存在少量脱落、气孔或者黄变等不良现象。从样品d1~d3可以看出,使用复合光引发剂所制备的油墨几乎没有气孔、脱落、黄变等不良现象,具有优良的外观形貌特性,而综合正交试验可知,光引发剂含量为8 g,且油墨光固化采用复合引发剂时,油墨具备优良的综合性能。

3 结 论

1) 正交试验结果表明:在固化距离为10 cm,光照时间为45 s左右的条件下,当环氧树脂(EA)用量为45 g,活性稀释剂用量为6 g(HDDA、TMPTA、TEGDMA的用量相同),光引发剂用量为11 g(184、BP、偶氮二异丁腈的用量相同),添加剂用量为37 g(m(钛白粉):m(滑石粉)=3∶1),其他助剂用量为4 g(流平剂和消泡剂330用量相同)时,制备出的光固化白色阻焊油墨具有优良的综合性能。

2) 各试剂用量对油墨流平性、固化效果、黏附性及耐黄变性等外观特性、电学性能均有较大的影响。

3) 浆料黏度对膜层厚度存在一定的影响,而膜层厚度会对油墨的硬度等性能产生影响。当油墨浆料黏度为177.1 Pa·s左右,膜层厚度15~20 μm时,油墨表现出较为优异的硬度特性。