水泥新型干法生产线粉磨系统的研究及选择

2020-08-19吴永强刘建寿祖大磊

吴永强,刘建寿,祖大磊

1苏州中材建设有限公司 江苏昆山 215300

2洛阳理工学院 河南洛阳 471023

截至2017年上半年,全国熟料实际总产能 20.2亿t,水泥产能 38.30亿 t。在如今资源紧缺和人们需求日益增加的巨大矛盾下,如何降低消耗就成为了重中之重。在水泥工业生产中,水泥粉磨系统电耗约占 40% 左右,粉磨成本占生产总成本的 35% 左右。球磨机对物料的适应性好,经球磨机粉磨后的成品球形度好,水泥标准稠度需水量较低,所以一直沿用至今。随着新型干法水泥粉磨技术的发展,辊压机部分或全部取代了球磨机破碎仓的功能,将其移至球磨机外进行破碎,而且辊压机的挤压效果好,降低了物料入磨粒度,从而实现了提产降耗的目的[1-2]。水泥生产企业在选择粉磨系统时,必须深入研究各粉磨系统的电耗、辊压机与球磨机的装机功率比等技术指标,给出指导意见,从而进一步推动节能减排。

1 水泥粉磨系统概述

目前水泥粉磨系统有单独球磨机粉磨系统、预粉磨系统、联合粉磨系统和半终粉磨系统[3-4]。在对粉磨系统介绍中,主要对辊压机、球磨机、选粉机等有关设备进行对比研究。

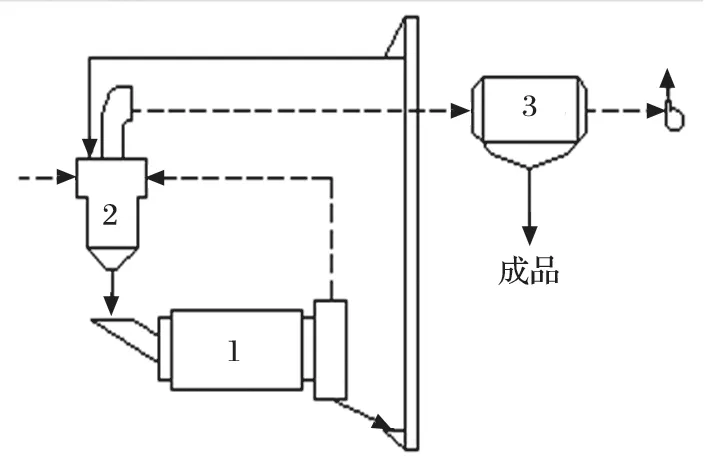

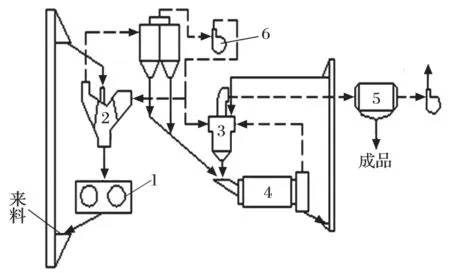

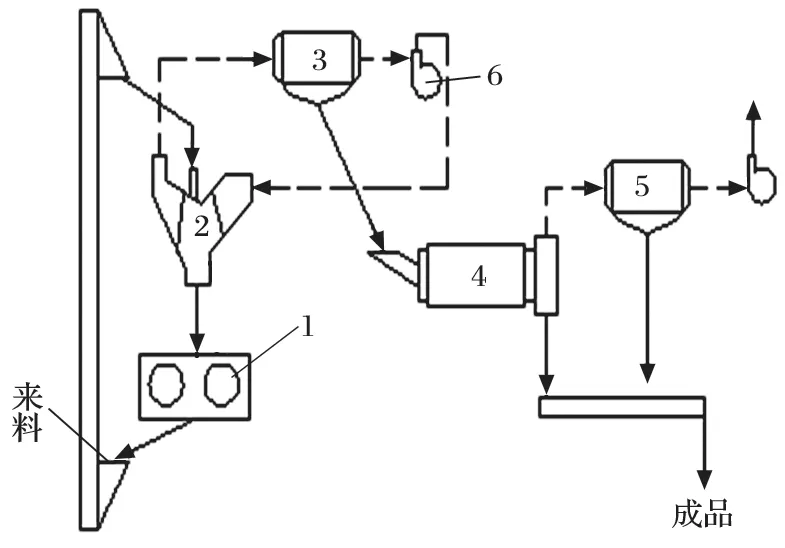

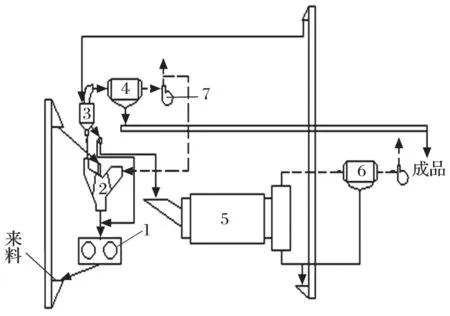

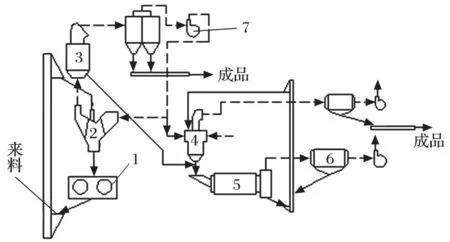

图1所示为单独球磨机粉磨系统,物料出磨以后经过分选设备选出成品,粗物料返回球磨机再粉磨。图 2所示为预粉磨系统,来料喂入辊压机,经过挤压后的物料喂入后续球磨机,边料部分挤压效果较差,返回辊压机再挤压。图 3和图 4所示为联合粉磨系统,辊压机和球磨机都有各自的闭路系统,辊压机与选粉机自成系统,经过 V型选粉机选出的粗料和来料入辊压机,较细物料收集后作为半成品入球磨机,其后的球磨系统可分为圈流和开流 2种。图 5所示为双选粉半终粉磨系统,从 V型选粉机分选出来的细粒进入双分离高效选粉机,经过分离的粗料入球磨机,细料通过收尘器成为成品。图 6所示为三选粉半终粉磨系统,增加了 TS选粉机,从 TS选粉机选出的粗料入球磨机,细粉为成品。半终粉磨系统就是在辊压机粉磨的预粉磨阶段,通过高效选粉机选出一部分合格细度的粉料作为成品,由于选出的这部分成品不在球磨机内粉磨,降低了过粉磨现象,提高了球磨机的粉磨效率,降低了电耗。

图1 单独球磨机粉磨系统Fig.1 Single ball mill grinding system

图2 预粉磨系统Fig.2 Pre-grinding system

图3 联合粉磨系统 (圈流)Fig.3 Combined grinding system (closed circuit)

图4 联合粉磨系统 (开流)Fig.4 Combined grinding system (open circuit)

图5 双选粉半终粉磨系统Fig.5 Semi-final grinding system with double powder separation

图6 三选粉半终粉磨系统Fig.6 Semi-final grinding system with three powder separation

在水泥工业生产中,应选用低能耗水泥粉磨系统。深入分析比较不同水泥粉磨系统及装机功率比,对系统电耗的影响意义重大[5-8]。下面进行对比研究,找出规律,以期对水泥粉磨系统选择提供参考。

2 水泥粉磨系统电耗对比研究

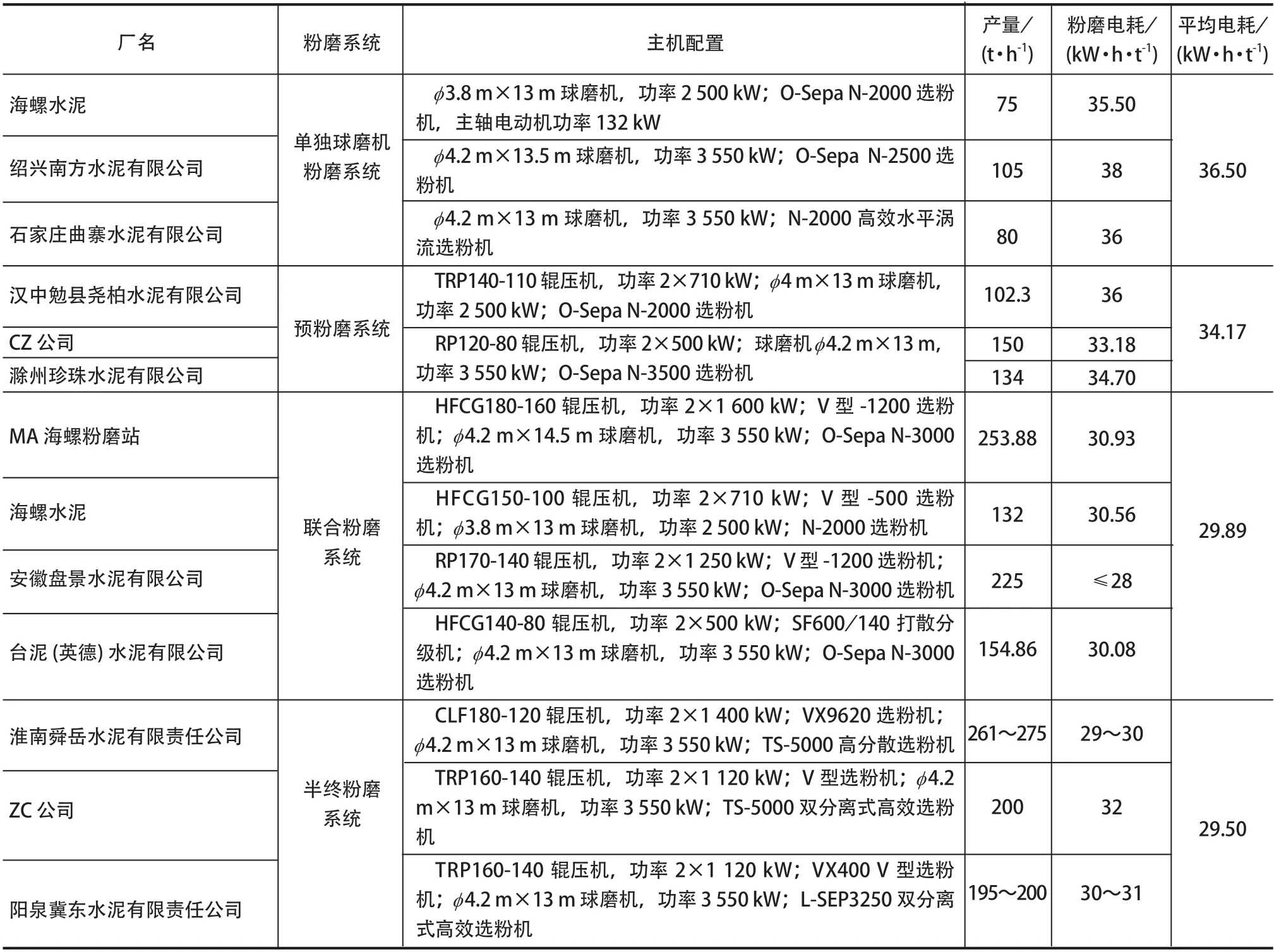

表1所列为水泥粉磨系统配置不同规格球磨机的产量及电耗对比。在辊压机的配置上,不同工艺辊压机的规格、电耗差别较大[9-10]。

由表 1可以看出,单独球磨机系统单位电耗为36.5 kW·h/t,预粉磨系统单位电耗为 34.17 kW·h/t,联合粉磨系统单位电耗为 29.89 kW·h/t,半终粉磨系统单位电耗为 29.5 kW·h/t,单位电耗依次降低。

联合粉磨系统单位电耗比单独球磨机系统电耗降低了 7 kW·h/t左右,降低了约 16.4%;联合粉磨系统单位电耗比预粉磨系统降低了 4.28 kW·h/t左右,降低了约 12.5%。联合粉磨系统是当今水泥粉磨的主要流程,辊压机自成系统,料饼经 V型选粉机分选,粗料全部返回辊压机再辊压,由于回料部分的细料已被选出,使辊压机的辊压更为有效,不再作无用功[11-13]。分选后的细粉部分作为中间产品喂入后续球磨机,因为粒度小而均匀,非常有利于球磨机的配球,故粉磨效率高,联合粉磨系统虽然复杂,但辊压机承担的粉磨工作量远较预粉磨系统大。

半终粉磨系统比联合粉磨系统电耗略有降低,降低了 1.3%,该系统通过下进风选粉机将出辊压机的物料预先分级出一定比例的成品,出球磨机物料也进入选粉机分选,细粉作为系统的成品,粗粉回球磨机和辊压机。由于料饼先经过分选,可防止料饼中的细料再经球磨机粉磨,故比联合粉磨系统节电。

3 水泥粉磨系统装机功率比对电耗的影响

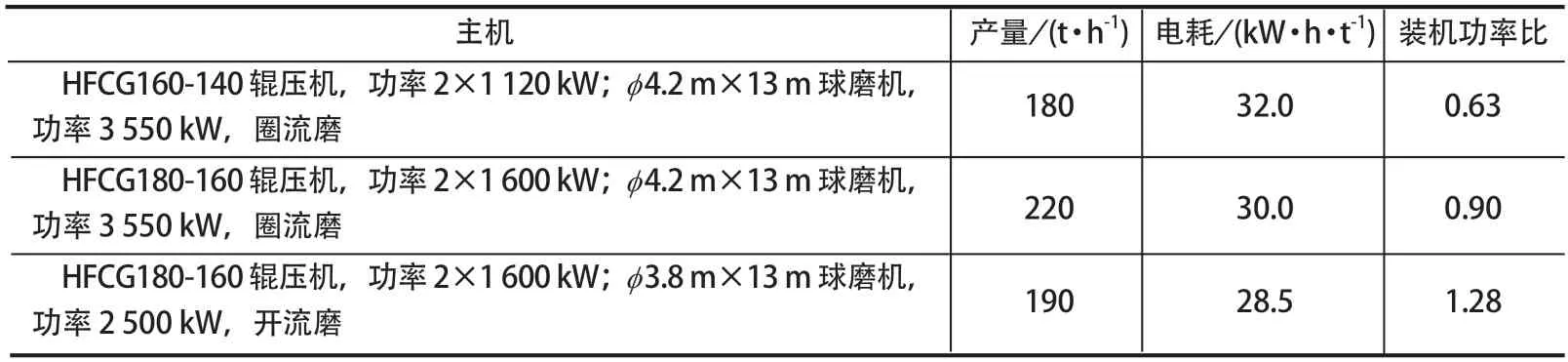

装机功率比是指粉磨系统辊压机和球磨机装机功率之比。表 2所列为惠州罗浮山水泥集团联合粉磨系统的产量、电耗和装机功耗比数据。从生产数据来看,加大辊压机规格使装机功率比增大,可以使φ4.2 m×13 m球磨机产量提高。相同规格的球磨机,装机功耗比从 0.63提高到 0.9,电耗从 32 kW·h/t降低到30 kW·h/t,降低了 6.25%。通过适当提高装机功率比,提高了预粉磨系统处理能力,φ3.8 m×13 m开流磨也能达到φ4.2 m×13 m圈流磨的产能,电耗降低3~4 kW·h/t。

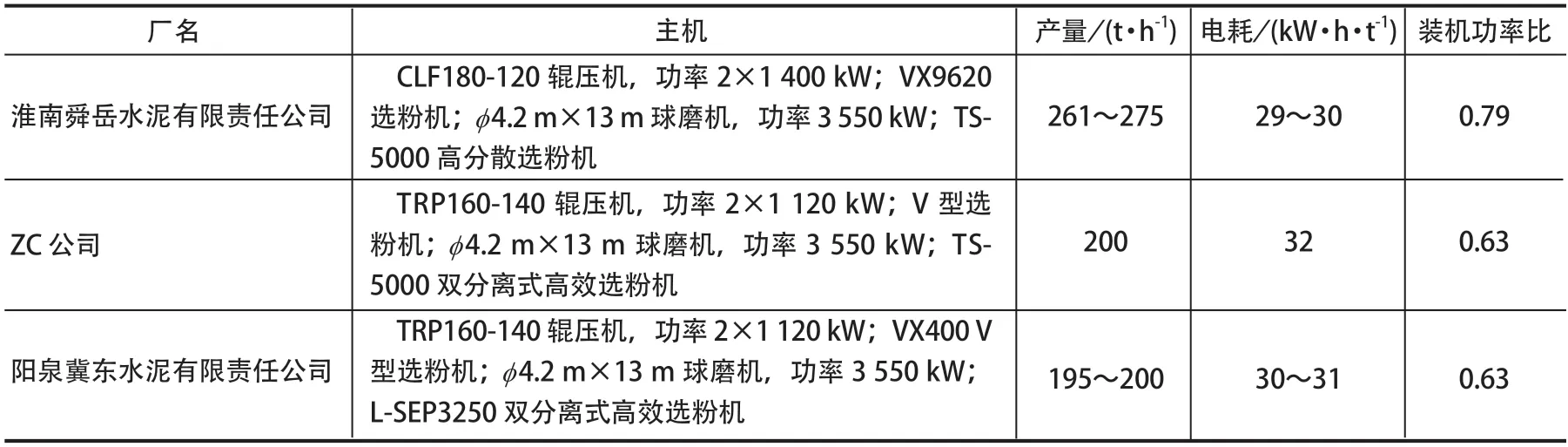

表3所列为半终粉磨系统数据,采用的是φ4.2 m×13 m球磨机,功率为 3 550 kW,加大辊压机规格使装机功率比增大,可以提高球磨机产量,装机功率比从 0.63提高到 0.79,平均电耗从 31.3 kW·h/t降低到 27.8 kW·h/t,降低了 11.18%。

表1 水泥粉磨系统配置不同规格球磨机的产量及电耗对比Tab.1 Output and power consumption of cement grinding system with various-sized ball mill

表2 联合粉磨系统数据Tab.2 Data of combined grinding system

表3 半终粉磨系统数据Tab.3 Data of semi-final grinding system

由表 2、3数据比较可知,如果装机功率比适当加大,联合粉磨系统和半终粉磨系统都可达到高产、低耗的效果。主要原因是辊压机的做功效率高,其能量利用率高,随着粉磨系统中辊压机规格的增大,辊压机承担的粉磨任务增加,部分替代了球磨机的工作,从而实现了节能降耗。

4 水泥粉磨系统对需水量的影响

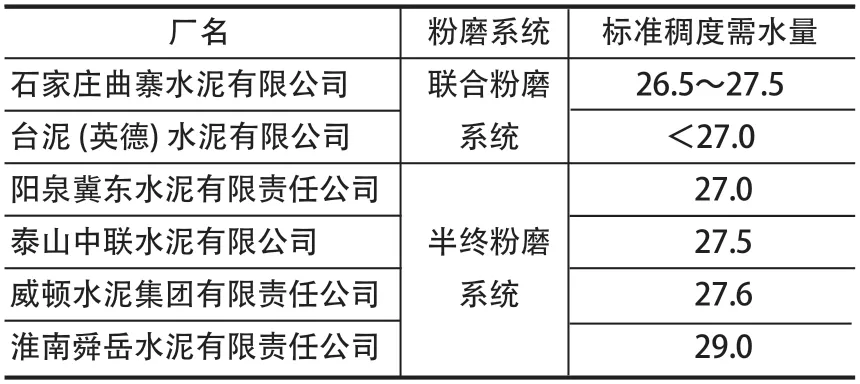

联合粉磨系统和半终粉磨系统的节能降耗效果都比较好,为了进一步进行比较,对 2种粉磨系统的水泥性能进行比较。水泥性能主要表现在水泥的需水量和早期强度 2个方面,在此只考虑水泥需水量。一些水泥厂的水泥需水量如表 4所列,表 5所列为成都建筑材料工业设计研究院有限公司总结的一些粉磨系统的需水量[14-18]。

表4 不同生产企业水泥需水量Tab.4 Water demand for cement of various production enterprise %

表5 不同粉磨系统水泥需水量Tab.5 Water demand for cement of various grinding system %

从表 4、5可知,半终粉磨系统的水泥成品需水量较高,可达 29%,而联合粉磨系统的水泥成品需水量相对较低。主要原因是半终粉磨系统中从辊压机出来的部分细粉未经过球磨机粉磨直接入成品库,这部分细粉的球形度差。半终粉磨系统水泥成品颗粒粒径分布偏窄,均匀性系数偏大,水泥粉体堆积密度小,孔隙率高,水泥标准稠度需水量高于联合粉磨系统。水泥标准稠度需水量指标固然重要,但如果一味地追求低需水量,也会导致粉磨效率降低,应采取相应的技术措施予以改进。

5 结论

(1) 对于新型干法水泥生产线,水泥粉磨所消耗的电量占绝大比例,其中球磨机又是耗电量最大和粉磨效率最低的设备。基于此情况,优选的粉磨系统是联合粉磨系统和半终粉磨系统,相比联合粉磨系统,半终粉磨系统通过选粉机预先选出一部分细粉入成品库,从而进一步提高了系统产量,降低了粉磨电耗。

(2) 在选择粉磨系统的基础上,通过增大辊压机规格或者在辊压机功率不变的情况下减小球磨机规格,适当提高装机功率比,可以有效增产降耗。

(3) 半终粉磨系统比联合粉磨系统提高了标准稠度需水量,可以采取相应的技术改进措施,降低水泥成品需水量。