测量系统触发故障排查及处理方法

2020-08-18赵婵

赵 婵

(中国飞机强度研究所,陕西 西安 710065)

1 引 言

在结构强度试验实施过程中,测量系统的可靠性是试验获得完备数据的关键。在控制系统进行载荷施加时,按照载荷谱预先设定的触发机制进行信号输出,经过信号接口箱的信号转换,输出端与测量系统的触发端相连,信号传输一次,测量系统响应一次,如果数据采集正常,则完成一次触发周期[1]。但是,随着试验的复杂性不断增加,试验环境的复杂程度随之增加。试验安装实施和调试过程中,任何不确定的因素都会导致触发中断,也就是测量系统触发故障。故障发生对试验的进度和有效性都是巨大的考验,所以在试验调试乃至预试阶段,都会把触发的可靠性调整到最高。

常规试验过程中,触发中断现象时有发生,工程中经常依赖工程师的经验完成设备维修,在排故过程中经常要把整个设备检测一遍,使得发现故障位置并查明原因需要耗费较多时间。当试验周期紧张时,这种消耗显然需要减少直至消除。本文在此背景下,对触发故障问题进行统计分析,根据历史数据研究分析了故障发生及原因,提出了一种基于概率的排故流程优化技术,提高了排故效率。

2 故障现象

2.1 触发简介

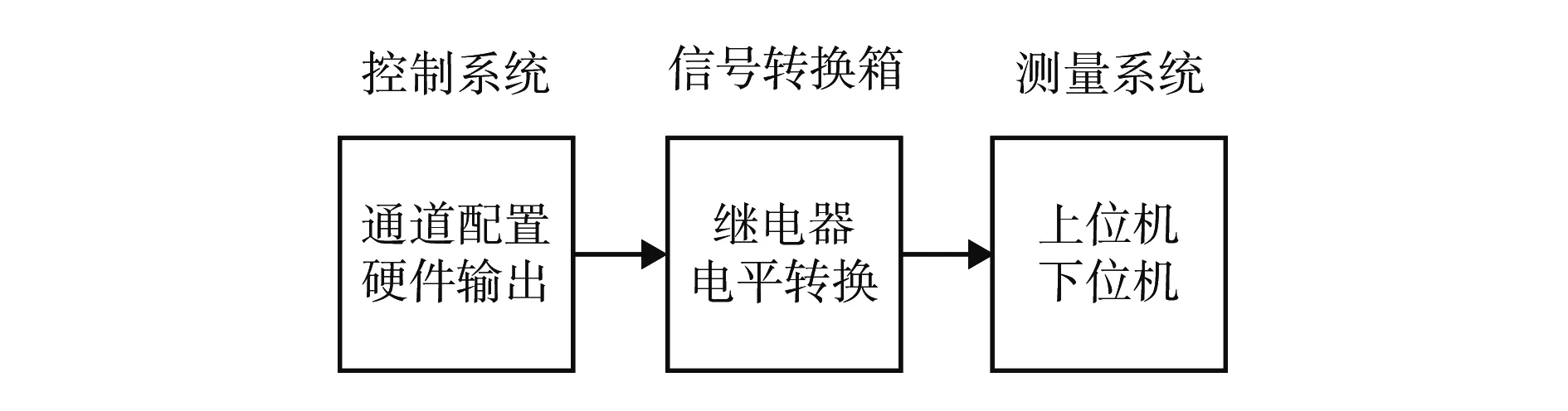

控制系统进行载荷施加时,会按照载荷谱预先设定的触发机制进行信号输出,经过信号接口箱的信号转换作用,输出端与测量系统的触发端相连。信号转换箱的主要作用是在与测量系统匹配时,对上升沿触发和高电平触发的不同测量系统进行匹配[2]。另外,当测量系统规模较大时,信号转换箱可以实现触发线缆多通道并联。触发信号传递如图1所示。

图1 触发信号传递

2.2 触发故障

工程中常见的故障现象主要包括:

(1)控制系统载荷谱信号输出异常,导致在输出端信号中断,后续设备无信号。

(2)信号转换箱接收正常,但是输出端无信号传输到下一级,在测量接收端无信号。

(3)测量系统接收端有信号,但是采集数据没有响应,造成无法触发,上位机未接收到数据。

3 故障分析

3.1 故障原因

综合以上故障现象,分析工程中已有的经验,得出主要故障原因如下:

(1)控制系统载荷谱输出配置不正确,导致信号输出通道与物理连接线路不一致,造成中断。

(2)信号转换箱电源异常或其他原因导致信号箱内部元器件损坏,造成信号转换中断。

(3)测量系统信号接收端设置不正确,在触发方式选择上升沿或下降沿时设置错误,发生中断。

此外,各设备连接的线缆间也存在因外力损伤导致的断

线、短路等,这也是造成上述现象的主要原因之一。

3.2 常规排故流程

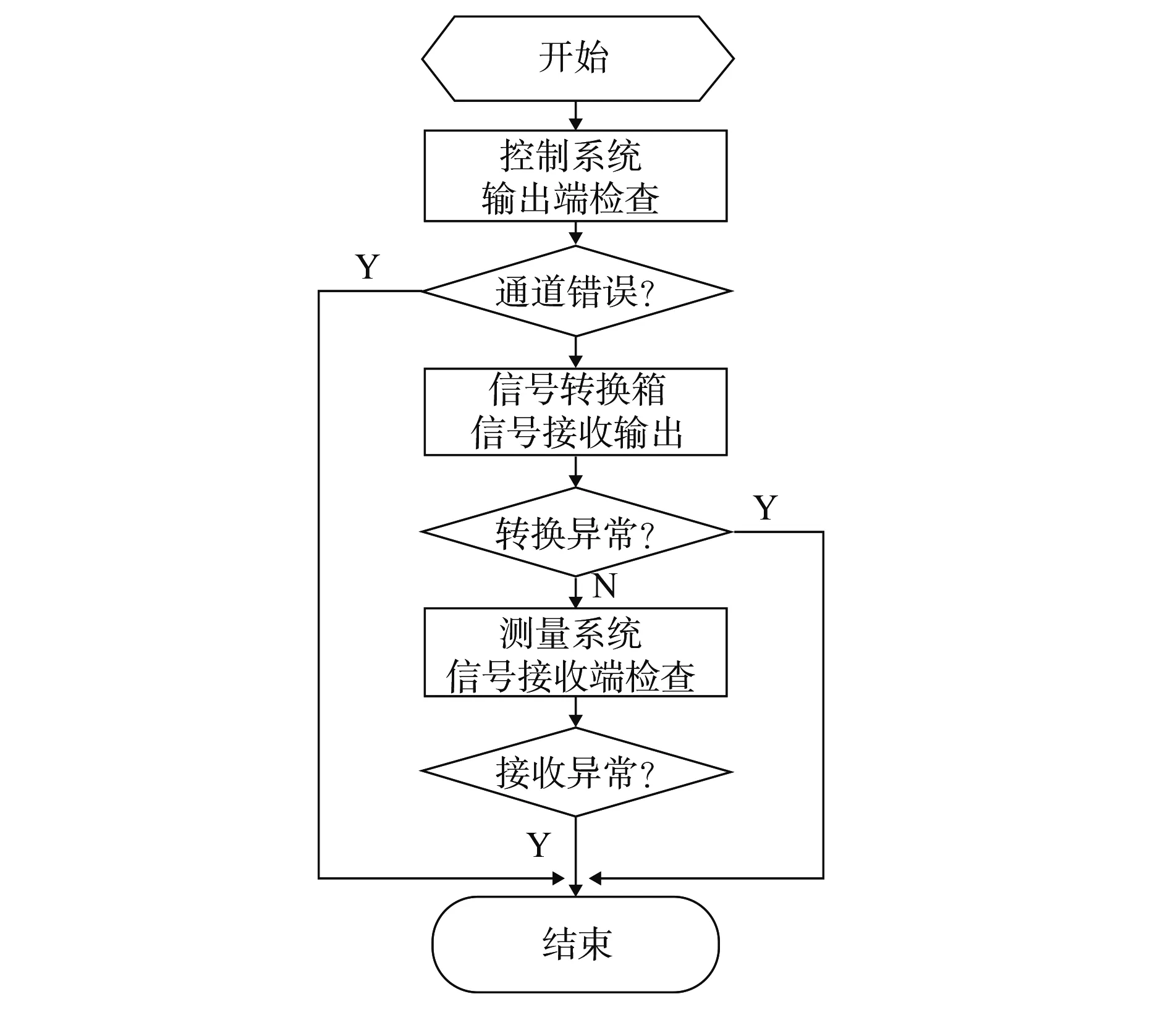

当故障发生时,主要排故流程如图2所示。

图2 常规排故流程图

(1)控制系统输出端检查,如果发现载荷谱配置或通道配置错误,结束检查;如果没有,进入下一条。

(2)信号转换箱工作状态检查,包括电源供电状态、元器件是否正常、线缆连接是否正确等,如果没有,进入下一条。

(3)测量系统信号接收端配置检查,包括软件和硬件两个方面,如果到了该步骤,问题可以逐一排除。

4 流程优化

4.1 故障概率分析

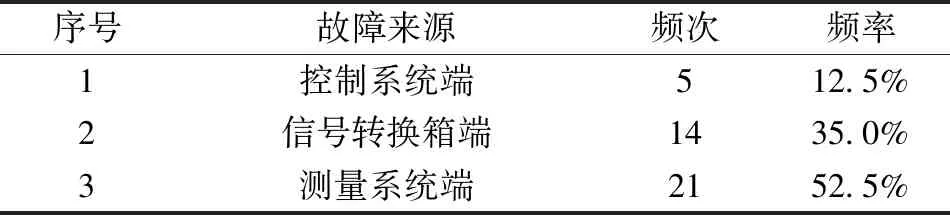

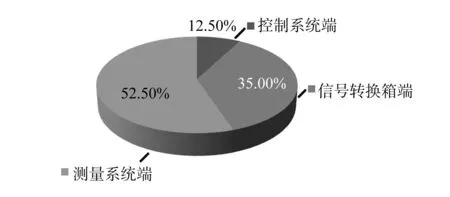

对以往工程中的40次触发故障问题进行分析,得到故障发生概率,如表1、图3所示。

表1 触发故障概率

图3 流程优化依据

在统计过程中,将各系统输入的线缆作为该设备的元件之一。在工程实践中,线缆发生故障的概率比较显著,其主要原因是线缆比较脆弱,容易损伤。

4.2 流程优化

从图3可以看出,测量系统端触发故障的概率远高于其他两个设备。所以,针对以往排故流程,提出了以下排故顺序:(1)测量系统信号接收端;(2)信号转换箱端;(3)控制系统输出端。

检查手段与以往一致,在此不再赘述。可以看出,在优化后的排故流程中,可以减少因检测位置故障发生概率较小造成的时间消耗[3]。

5 结 论

触发故障一方面由设备配置问题导致,包括软件和硬件的匹配错误造成,另一方面是由设备次生故障,例如电源掉电、其他设备碾压线缆造成损伤等[4]。本文给出了一种基于概率的排故优化流程,可以从高故障发生率的问题出发逐一排查,大大提高工作效率,并能保证安全,为设备健康管理提供了新的思路。