力传感器线缆维修过程中的分类方法

2020-08-18赵婵

赵 婵

(中国飞机强度研究所,陕西 西安 710065)

1 引 言

结构强度试验中,力传感器广泛使用。随着试验规模不断增大,试验需求的力传感器线缆数量逐渐增多。线缆的完好性决定整个控制回路的执行元件能否正常使用,进一步保证试验载荷和加载安全。但是,线缆安装过程中,不可避免地会出现线缆故障。目前,对线缆故障尚无好的管理手段,存在检测效率偏低、维修手段不完备、操作规范性不强等问题,工程中常用更换新线缆的方法解决故障。这样,当故障点较多时,换线工作量较大;更换后的线缆若得不到及时维修,容易造成资源浪费和潜在隐患。基于此,本文考虑对现有力传感器线缆故障进行集中管理,并针对其故障分类问题重点讨论。对典型实例进行了模型分析,证明该分类方法能显著提高线缆修复效率,在一定程度上缩短试验周期[1]。

2 故障分析

2.1 线缆简介

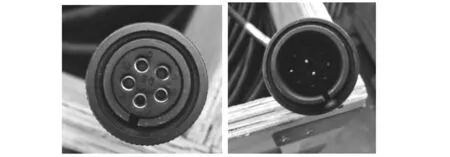

力传感器线缆外观如图1所示,线缆两端包括一个大插头和一个小插头,大插头与控制系统输入的面板相连,小插头与传感器输出端口相连。线缆为10芯线缆,主要包括激励输入、激励检测、反馈检测、反馈校验各正负两向端口,另外两根芯线为线缆的电磁屏蔽端,接在插座的相应位置,以屏蔽试验环境中出现的电磁干扰。

图1 力传感器线缆接头

2.2 线缆故障

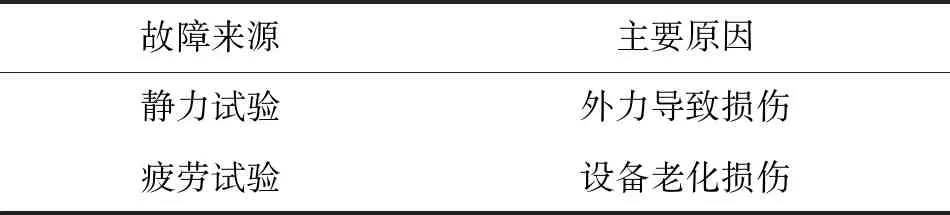

工程中常见的力传感器线缆故障现象如表1所示。

表1 传感器线缆故障

(1)芯线短路:主要是由于焊接时套管脱落导致的两根或以上芯线搭接。

(2)芯线断路:主要是由于现场安装过程中用力拉拽导致的固定橡胶脱落,进而引起芯线受力断裂。

(3)接触不良:主要是由于线缆制作过程中导致的虚焊,或者是由于焊接操作不规范导致。

(4)屏蔽短路:芯线中的大、小屏蔽线在受力断裂后与其他芯线搭接。

(5)屏蔽虚焊:大、小屏蔽线由于没有塑料外包,或焊接过程中操作不规范导致。

(6)异物介入:该故障比较罕见,是由于插头固定端松动,在转场或者安装过程中,导致导体颗粒掉入接头,或者是焊接过程中在插头闭合时已经存在[2]。

3 故障分类

3.1 按故障来源分类

结构强度试验主要包括静力试验和疲劳试验两种类型。其中,静力试验效率高、迭代快,能在短时间内完成多个工况,其主要问题存在于更换力传感器线缆过程中。疲劳试验周期长,在试验过程中更考验线缆的质量,其主要问题是经过长时间的使用,线缆自身发热以及环境因素导致的老化。在维修过程中,采用以上两种不同试验的分类方法,也就是按故障来源分类,如表2所示。

表2 按故障来源分类

3.2 按故障原因分类

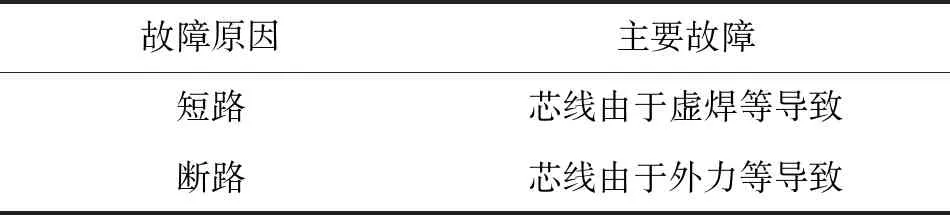

对工程中出现的主要故障类型进行统计,力传感器线缆主要故障包括短路和断路两种(如表3所示)。在维修过程中,这两种故障出现的概率基本一致。在两种故障发生时,没有统计具体短路和断路的芯线,但是在维修过程中,其主要操作流程基本一致,所以可以归为一类故障即可保证维修效率。

表3 按故障原因分类

4 统计模型

4.1 故障来源统计模型

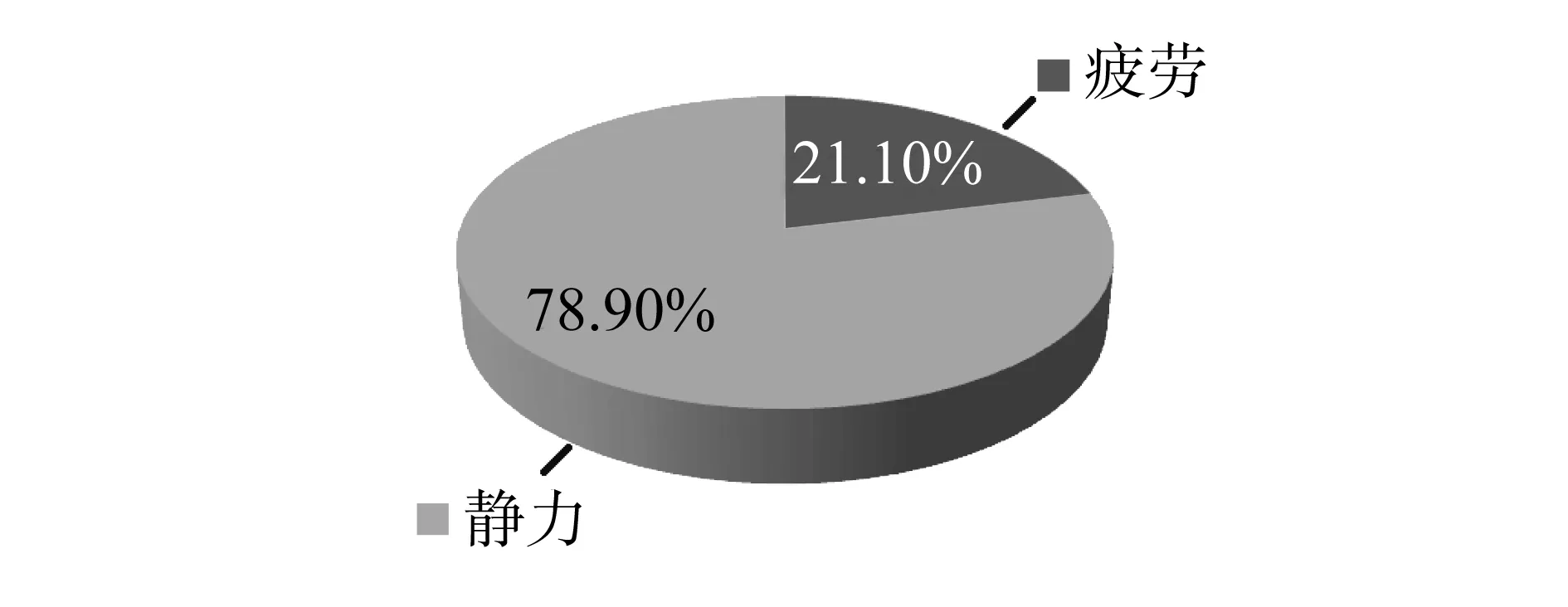

对现有发生故障的线缆随机抽取38根进行统计分析,其中疲劳试验占样本线缆的21.10%,静力试验占样本线缆的78.90%,如图2所示。

图2 故障来源饼状图

4.2 故障原因统计模型

对上述38根故障线缆样本进行统计分析,其中短路情况占样本线缆的52.60%,断路情况占样本线缆的47.40%,如图3所示。

图3 故障原因饼状图

4.3 统计模型结果分析

从上述模型可以看出,在随机取样的条件下,对抽取的样本进行统计,可以一定程度反映出在所有故障线缆中,按不同分类获得不同的故障处理顺序。如采取故障来源分类,由于疲劳试验故障线缆所占比重较轻,对处理效率影响不大。但是,如果采取故障原因分类,在维修过程中采用不同的工作流程进行处理,当样本逐渐增大时,其维修效率会显著增加。本文的研究结果可为工程实践提供参考[3]。

5 结 论

通过统计分类研究,对现有力传感器故障线缆进行分类,基于样本模型的数据有效地支撑了在维修过程中需要注意的分类问题。该分类方法具备很高的故障覆盖率,能在线缆维修过程中提高效率,节约人工成本[4]。同时,在维修过程中还应建立历史数据库,对线缆进行编号并建立力传感器线缆健康数据库,对故障线缆进行逐一登记,有助于进一步优化力传感器线缆的排故流程,这是该研究下一步需要重点关注的方面。