基于AMESim的液压加载系统故障仿真研究

2020-08-18赵俊东周立成

赵俊东,郑 瑶,张 宁,周立成

(1.中国飞机强度研究所,陕西 西安 710065; 2.东北大学 轧制技术及连轧自动化国家重点实验室,辽宁 沈阳 110819)

1 引 言

结构件强度试验是飞机设计与研制过程中必不可少的环节[1]。电液伺服系统因其结构紧凑、便于调整控制、易于实现各种加载形式,在强度试验加载系统中获得了大量应用。但是,液压系统工作环境往往存在许多干扰因素,同时随着元件的老化,系统通常会出现各种故障模式。因此,对液压系统的故障诊断研究是保障结构强度试验成功的一个重要研究方向。液压系统智能故障诊断的研究需要获得大量的系统运行特性以及故障样本,然而液压元件都是比较昂贵的,且液压系统是连续运行的,所以直接采用试验法进行故障模拟是不现实的[2]。

本文基于AMESim系统建模与仿真软件建立电液伺服加载系统的无损故障模型,结合故障注入技术来获取系统的运行特性及故障样本,为液压系统的智能故障诊断技术奠定良好的基础。

2 液压伺服加载系统故障机理

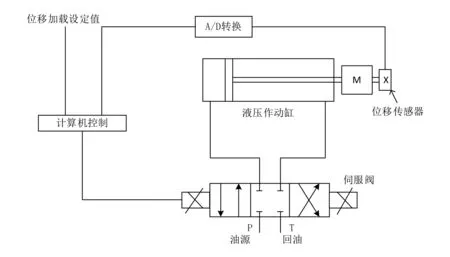

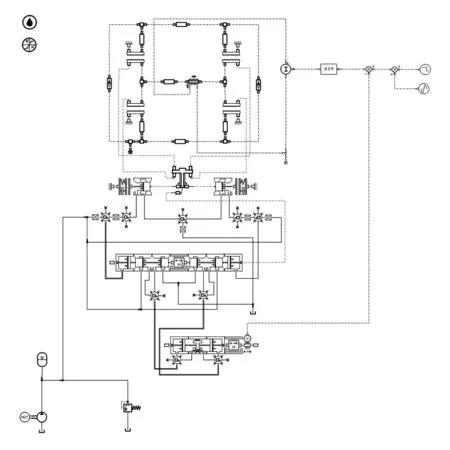

本文以某单通道位移控制疲劳加载系统为对象,其基本原理如图1所示。系统主要由伺服阀、液压作动缸、位移传感器、控制器及一系列辅助元件组成[3]。该系统是一个由机电液综合组成的系统,所以该系统的故障模式包括机械设备中的形变、断裂、腐蚀、热应力和变形等,以及液压系统及其控制系统的油液污染、泄漏、气蚀、液压卡死、油温过高、电气信号失真、噪声与系统振荡等。液压系统的故障具有隐蔽性、多样性、随机性和模糊性等特点[4],增加了系统故障诊断的复杂性。因此,基于计算机建模技术对液压系统进行分析研究是非常必要的。

图1 位移控制加载系统基本原理

3 基于AMESim的液压系统建模

AMESim软件是一个包含机械、液压、电气、自动化等众多学科的系统工程设计平台,因其具有完整的软件功能,用户可以将涉及多领域的复杂系统模型建立在一个设计开发平台上[5]。

通过对系统原理与故障机理的分析,可以发现,该系统最核心的元件为伺服阀与液压作动缸,而且二者也是故障易发且难以发现的液压元件,因此直接使用AMESim提供的元件模型不能很好地实现研究目的。本文利用AMESim提供的HCD库与二次开发功能来对伺服阀与液压作动缸进行建模,进而更好地实现对整个系统模型的建立。

3.1 两级双喷嘴挡板式电液伺服阀建模

在该位置控制加载系统中使用的是两级结构的双喷嘴挡板式电液伺服阀,这种伺服阀主要由永磁式力矩马达、前置级双喷嘴挡板阀及功率级四通滑阀组成[6]。其中,永磁式力矩马达通过电机转换控制双喷嘴挡板阀实现液压放大,功率级滑阀阀芯反馈杆与挡板相连,形成反馈回路,来控制油路通断、方向及流量大小。

(1)永磁式力矩马达建模

基于对力矩马达原理与结构的研究,利用AMESim提供的电磁元件搭建永磁式力矩马达模型,如图2所示。

图2 永磁式力矩马达模型

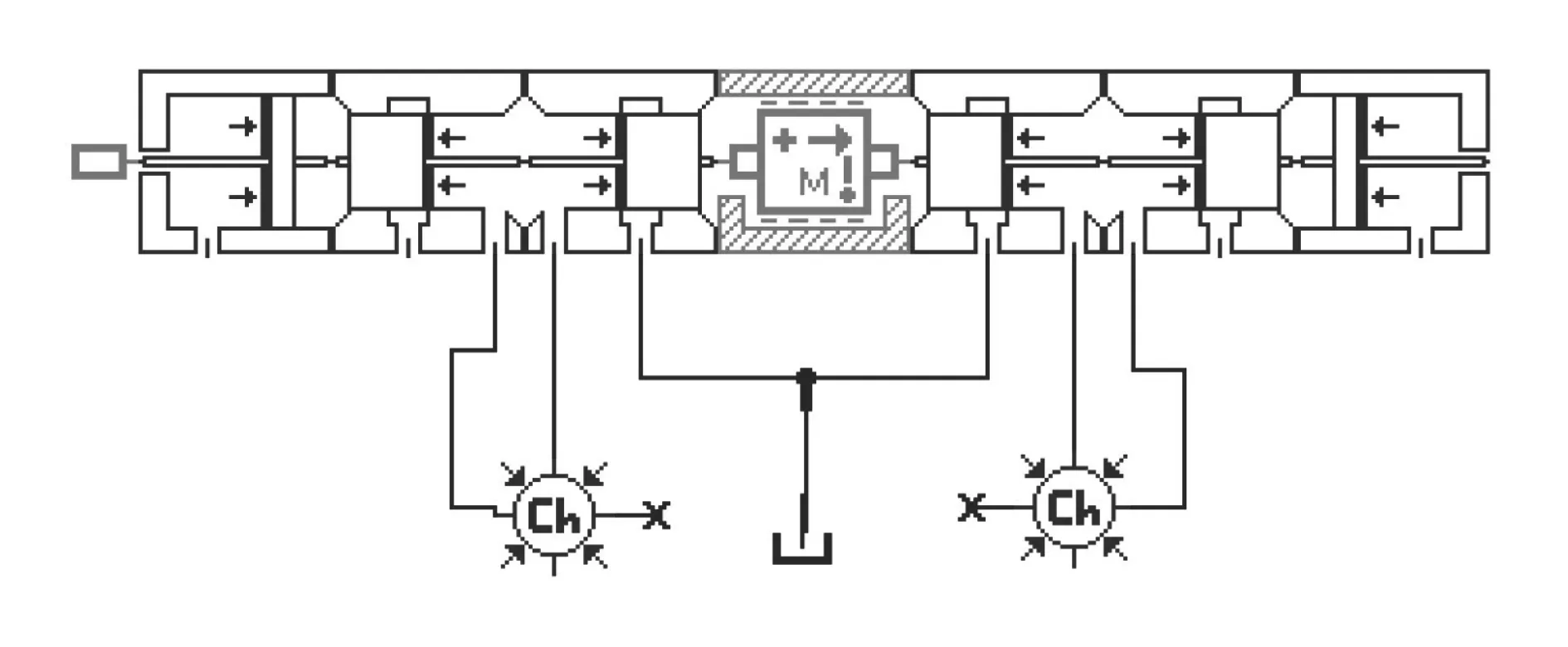

(2)前置级双喷嘴挡板阀建模

这部分主要由挡板与喷嘴组成,利用Flexure tube模拟弹簧管和挡板,搭建前置级双喷嘴挡板阀模型,如图3所示。

图3 前置级双喷嘴挡板阀模型

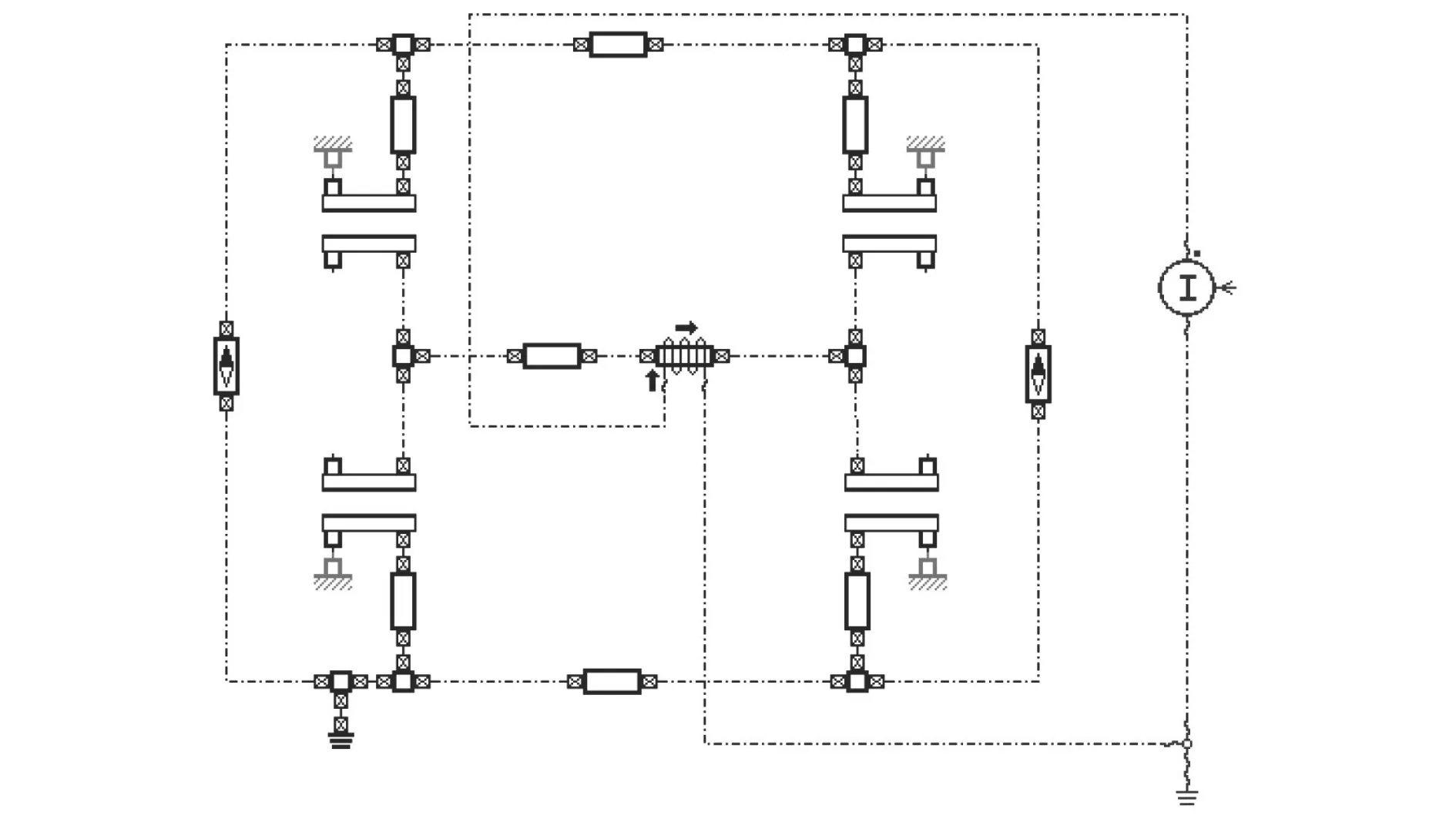

(3)功率级滑阀建模

基于功率级滑阀的原理,使用AMESim提供的HCD库搭建其模型,如图4所示。

图4 功率级滑阀模型

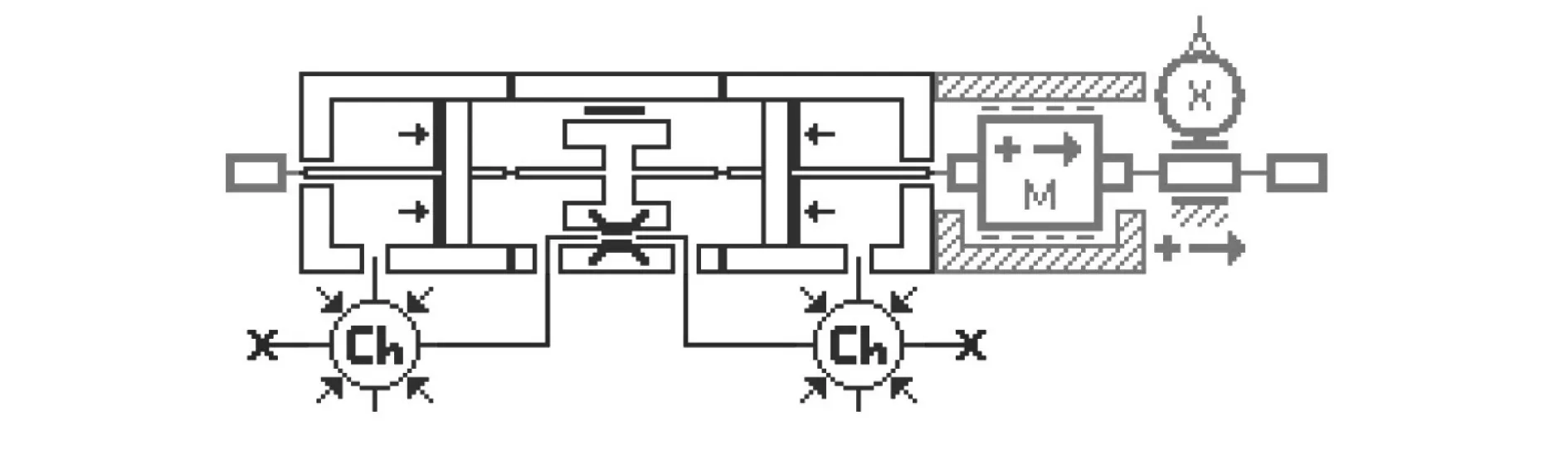

3.2 液压作动缸建模

通过对液压作动缸原理与故障机理的研究[7],使用AMESim的HCD库搭建液压作动缸模型,如图5所示,其中设置了泄漏模块,通过设置左腔活塞杆直径为0模拟无杆腔。

图5 液压作动缸模型

3.3 位移控制加载液压系统建模

基于上述核心元件伺服阀和液压作动缸的模型,结合系统的基本结构搭建系统整体仿真模型,如图6所示,模型主要参数设置如表1所示。

图6 位移控制加载液压系统模型

表1 系统模型主要参数

4 系统故障仿真

该系统为输入正弦信号的疲劳加载系统,本文基于已建立的系统模型,通过故障注入方法,即通过修改元件参数等方式,使用AMESim批处理功能,进行系统特性分析与故障仿真,进而获取故障样本。

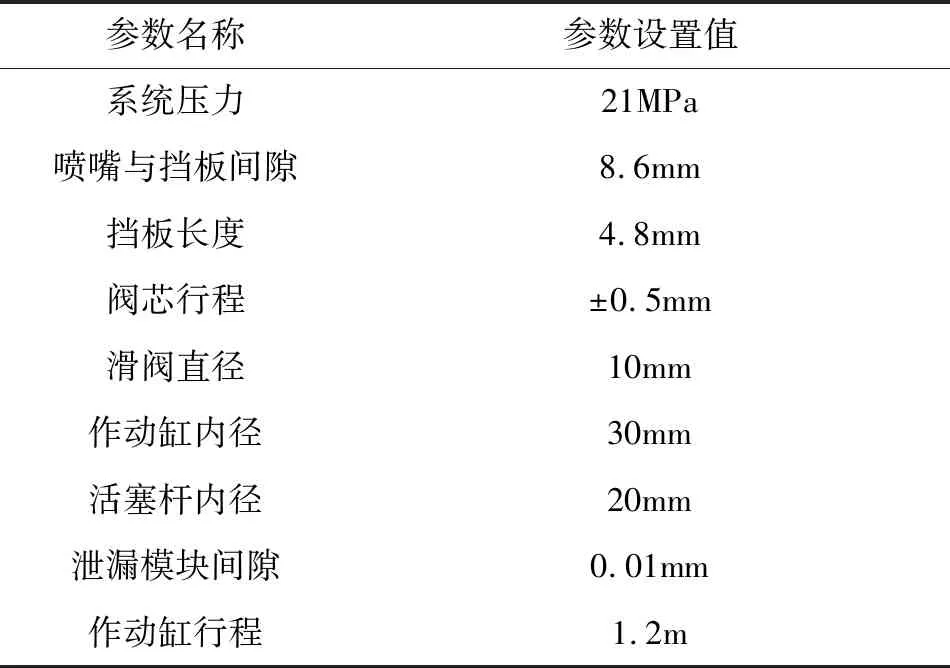

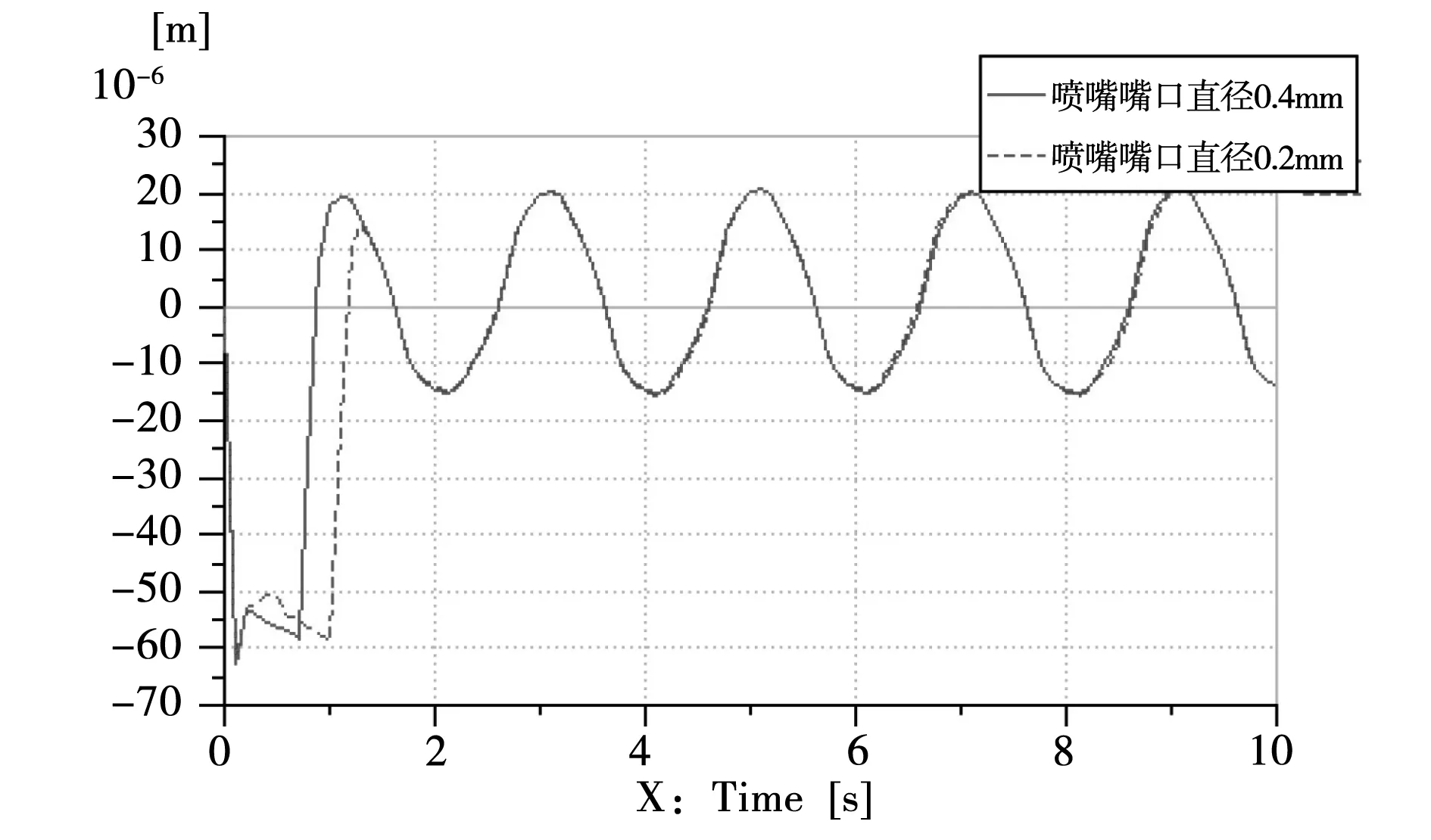

4.1 伺服阀喷嘴堵塞故障仿真

在液压系统中,近70%的故障由油液污染引起,油液中混入的各种颗粒物极有可能造成液压元件的堵塞故障[8]。本文以伺服阀中堵塞几率较高的喷嘴堵塞为例,通过修改喷嘴嘴口直径来实现故障模拟,结果如图7-图10所示。

图7 伺服阀阀芯位移

图8 伺服阀喷嘴流量

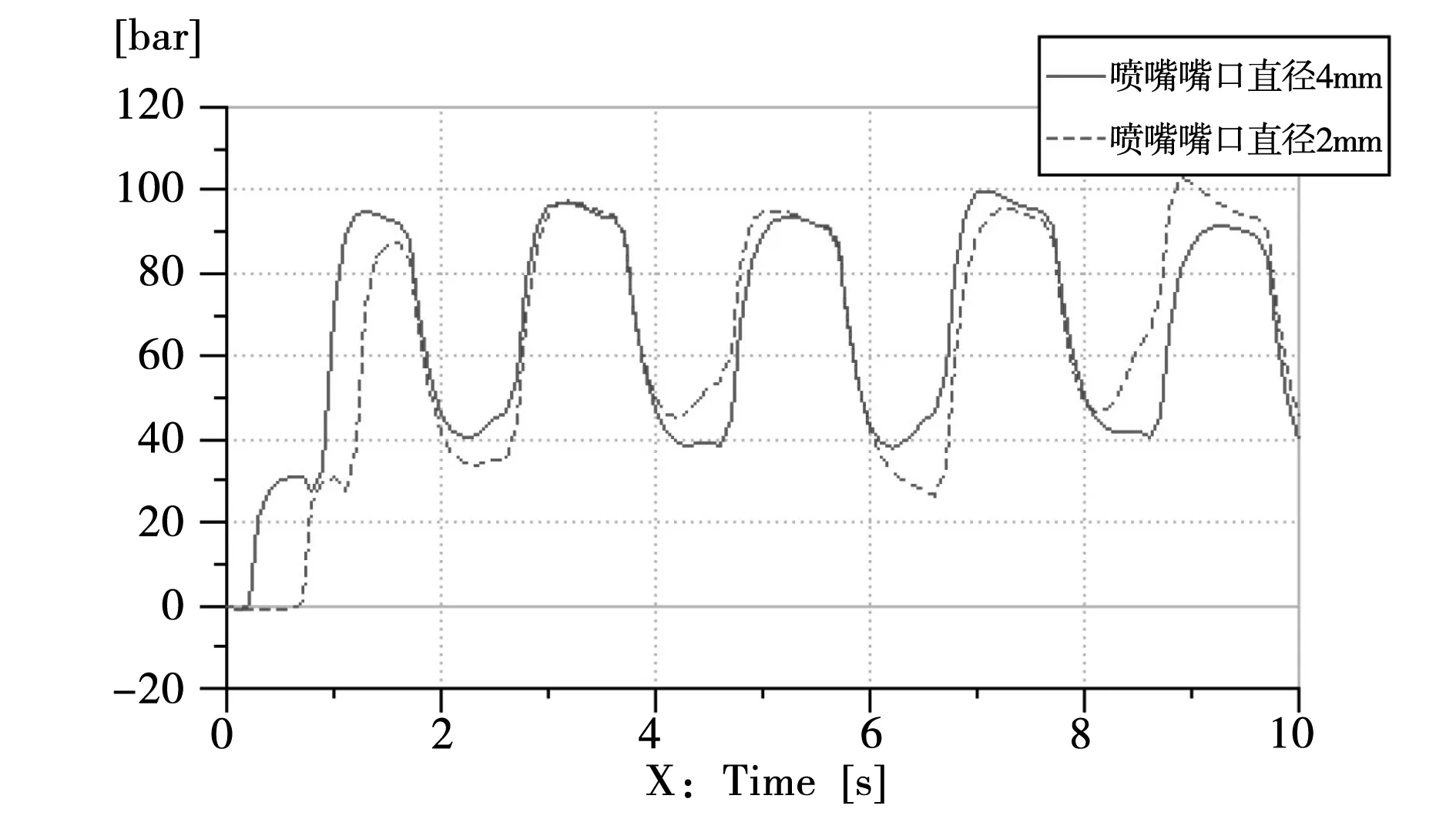

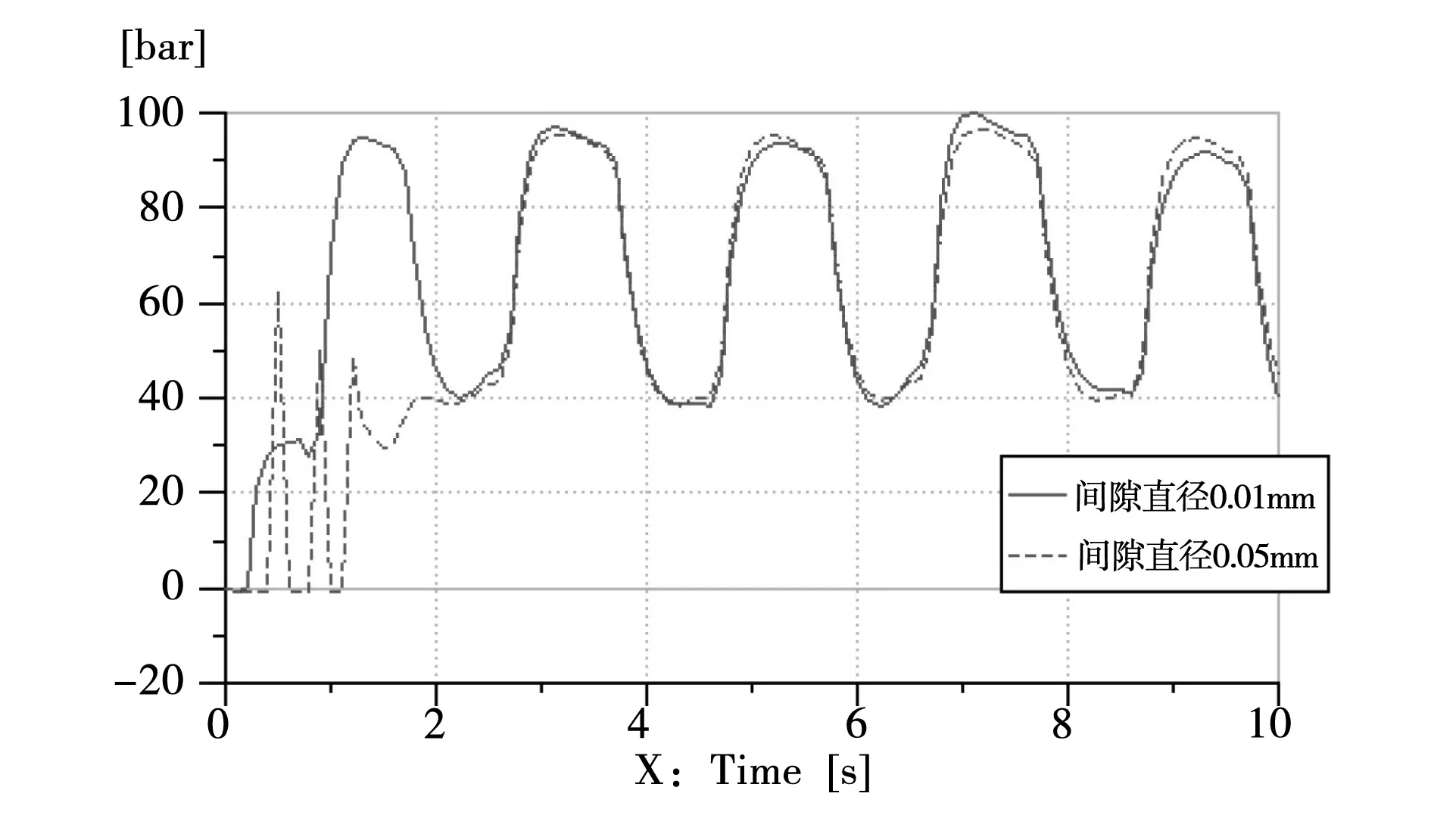

图9 液压作动缸无杆腔压力

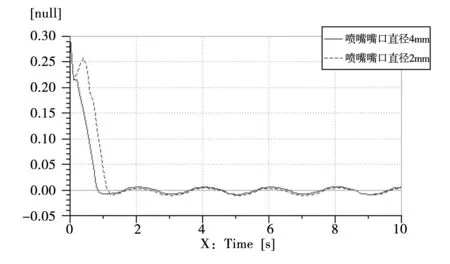

图10 系统输出位移误差

通过仿真结果可以发现,当伺服阀喷嘴发生堵塞时,阀芯位移出现滞后,阀控流量减小,压力出现波动,系统输出位移误差增大。

4.2 液压作动缸内泄漏故障仿真

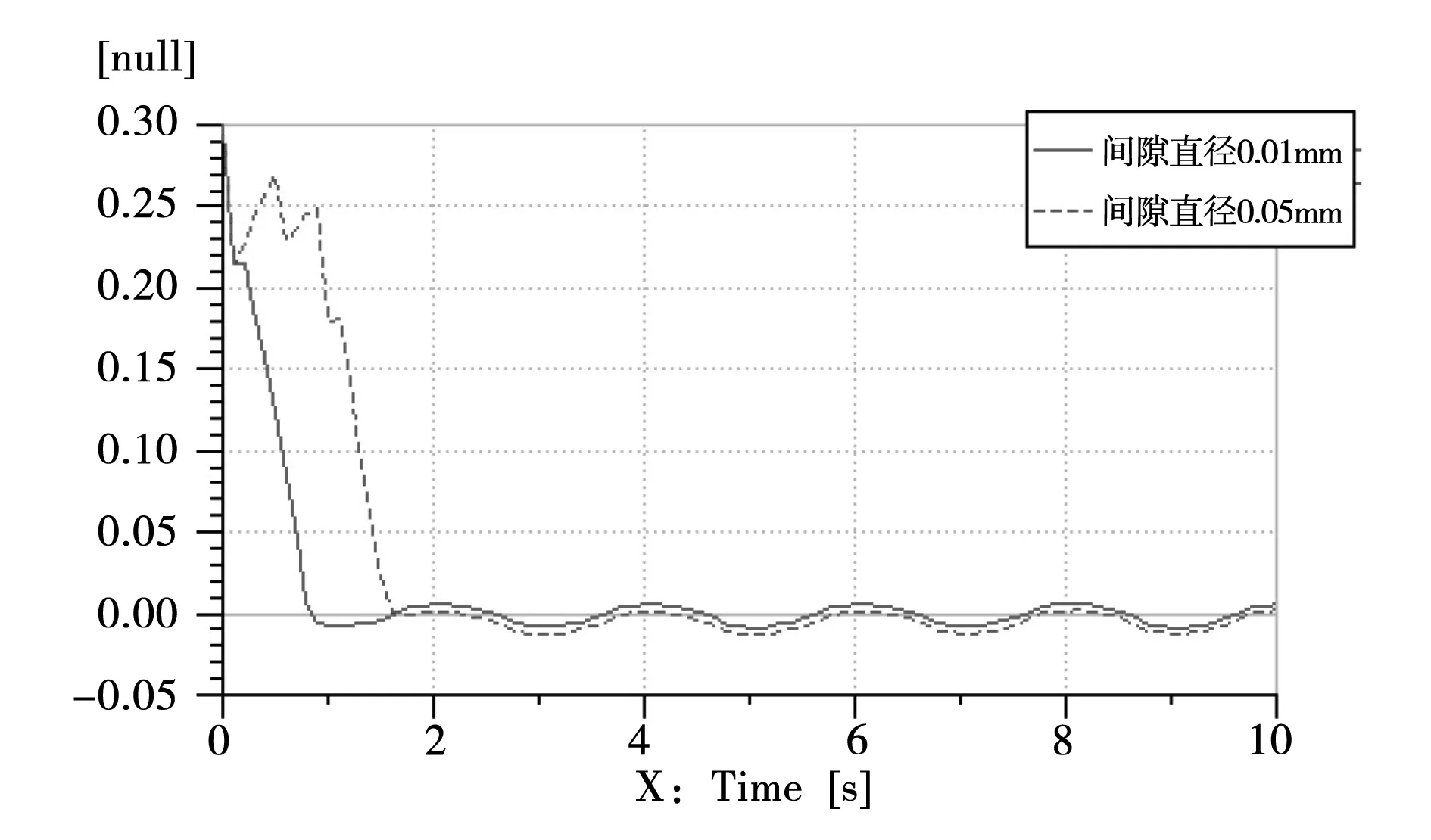

液压作动缸在使用过程中由于老化、密封件磨损或嵌入异物等原因,导致液压缸出现内泄漏故障模式[9],而且内泄漏难以发现,是液压系统故障诊断的重点。本文通过修改液压作动缸中泄漏模块的间隙来模拟内泄漏故障,仿真结果如图11-图14所示。

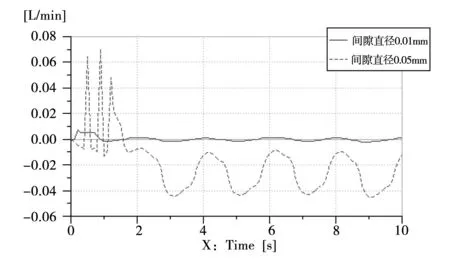

图11 泄漏模块流量

图12 伺服阀阀芯位移

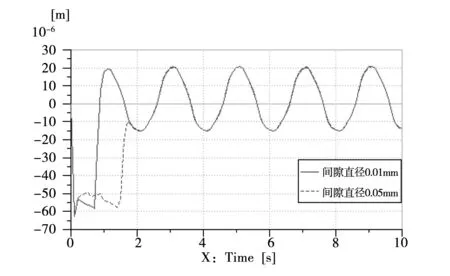

图13 作动缸无杆腔压力

图14 系统输出位移误差

通过故障仿真结果可知,泄漏量增大导致系统出现滞后,输出位移误差增大,无杆腔压力出现波动。

除此之外,使用该模型还可以用于分析液压系统主要元件的运行特性,不同变量如温度、油液黏度等对系统的影响,以及模拟系统其它故障模式,如伺服阀阀芯磨损、液压缸摩擦阻力增大[10]、溢流阀堵塞压力偏小[11]、油液中混入空气[12]以及传感器、控制系统故障等。同时,使用AMESim提

供的Continuation run模式可以暂停运行修改模型参数来模拟系统在运行过程中发生的故障,以此来作为故障诊断研究的验证。

5 结 论

本文以结构强度试验中某位移加载液压系统为研究对象,通过对其原理与结构的研究,使用AMESim仿真软件分别建立了两级双喷嘴挡板式电液伺服阀及液压作动缸详细模型,进而搭建了完整的系统仿真模型。应用此模型对液压系统的常见故障模式进行了模拟,得到了系统在各种故障模式下的运行状态与特性,为开展液压加载系统智能故障方法研究获取了大量正常状态与故障状态数据样本,为下一步研究奠定了基础。

同时,由于该模型能够较好地反映系统运行特性,因此该模型也可以为系统元件选取、结构改进、控制系统优化等提供指导。