车辆意外紧急制动及闸瓦抱死的研究

2020-08-18郭罕智

郭罕智

(吉林石化公司,吉林 吉林 132000)

1 旅客列车产生意外紧急制动的原因分析

列车在运行过程中施行紧急制动,这是司机在特殊情况下才采用的制动方式,施行紧急制动时,车轮踏面和钢轨被擦伤。然而列车在运用过程中,难免出现自然紧急制动的情况。可能的原因有司机操作不当、局部减压量过大、紧急阀故障造成。其中,紧急阀故障是造成自然紧急制动的最主要原因。

常见紧急阀故障如下:①造成104 型紧急阀故障79%的原因是阀的检修工艺执行不当,在制动室的检修质量不高,以及运用及检修时吹尘等工艺执行不到位。②紧急阀充风慢,充风慢可能是充风限孔堵塞或者是紧急阀上盖漏泄。但是在实际过程中,充风慢的故障以充风限孔堵塞的几率较多,如充风限孔堵塞,列车管减压时,紧急室的压力空气无法排出,在紧急活塞上下两侧形成较大压差,列车管稍微减压,就会产生紧急制动。③安定弹簧软(或折断)和紧急活塞杆过长,检修紧急阀时改变了安定弹簧的弹性。④紧急活塞杆缩孔Ⅲ杂质颗粒进入。由于滤尘网的结构不合理,杂质颗粒经滤尘网进入紧急活塞杆缩孔Ⅲ减小了缩孔Ⅲ孔径,造成紧急室压缩空气逆流速度降低而产生紧急制动。⑤紧急阀的紧急灵敏度过高。列车运行中司机遇到某些情况短时间内连续减速(即多次制动缓解)时,造成列车尾部客车存在虚压,尾部客车紧急灵敏度高的紧急阀易发生意外紧急制动。⑥夹心阀检修工艺执行不到位。因夹心阀在检修过程中未按工艺消除结合面的凹痕或更换新品组装后,造成防风阀与夹心阀座结合的不密贴而性能不良。夹心阀的4 个导向卡角与导向杆上的导槽卡死造成夹心阀的顶面与夹心阀座不密贴而产生紧急制动。

2 旅客列车产生自动抱闸的原因分析

车辆自动抱闸是指在机车司机没有进行制动操作的情况下,正在运行的列车中,存在着部分或个别车辆闸瓦抱紧车轮的现象。一般有以下几种情形:①人力制动机处于制动位;②车辆空气制动机故障;③车辆基础制动装置抗劲;④不属于上述原因的车辆自动抱闸。

2010 年8 月29 日昆开2650 次列车运行于六盘水至草海间,发现有缓解不良现象,经检查机后19 位车辆(尾部一辆)存在抱闸现象,乘务员判断为104 阀故障,将该车104 阀进行调换处理。返昆后,由昆明车辆段相关人员调查分析,并对车辆进行现车检查试验,调查结果为制动盘散热筋处无杂物,也无杂质燃烧痕迹。

故障阀试验情况: 将原车拆卸的104 分配阀主阀送至检修车间内制动班组进行试验,经705 试验台试验检查发现104 分配阀主阀制动时无法缓解,故障现象同现车试验现象一致。分解检查:经分解检查,发现104 分配阀主阀均衡活塞膜板压板螺母松动,均衡活塞与活塞压板、膜板间配合不严密存在间隙。将均衡活塞膜板螺母紧固后重新组装试验,故障消除。

原因分析:根据调查及现车检查试验的情况,2650 次列车途中发生抱闸的具体原因是:检修职工工作不细致,在104 分配阀主阀检修组装过程中,对均衡活塞膜板压板螺母未紧固到位,致使车辆在投入运用后压板螺母逐渐松脱,均衡活塞与膜板、压板配合不严密,缓解时均衡活塞杆在阀座内产生蹩劲阻滞不下移,制动缸压缩空气无法从活塞杆轴向中心孔经均衡部排气口排出,单元制动缸无法缓解,闸片紧抱轮对闸盘,导致自然制动。

3 改进方案探讨

造成车辆自动抱闸和意外紧急制动的原因是多方面的,为提高104 阀的作用效果、分别从制动波速、104 型分配阀的作用时间t(s)、列车管减压量与制动缸压强的关系进行研究,以整个制动系统为出发点,分析管系通畅情况,查找问题存在的原因,探讨104 型分配阀在检修和运用过程中的改进方案。

3.1 制动波速探讨

机车供排风时,由于空气波由前向后逐辆传播,如果104 型分配阀或者三通阀的型式和灵敏度都一样,那么制动作用沿列车长度方向由前向后逐辆发生。实际上,阀的灵敏度受其结构性能和状态的影响,是不可能完全一样的,制动作用的发生不但是间歇性的,而且也不是完全由一前向后逐辆发生。列车中一辆或几辆的制动作用有时可能比其后的车辆发生得晚,或者比前面的车辆发生得早。

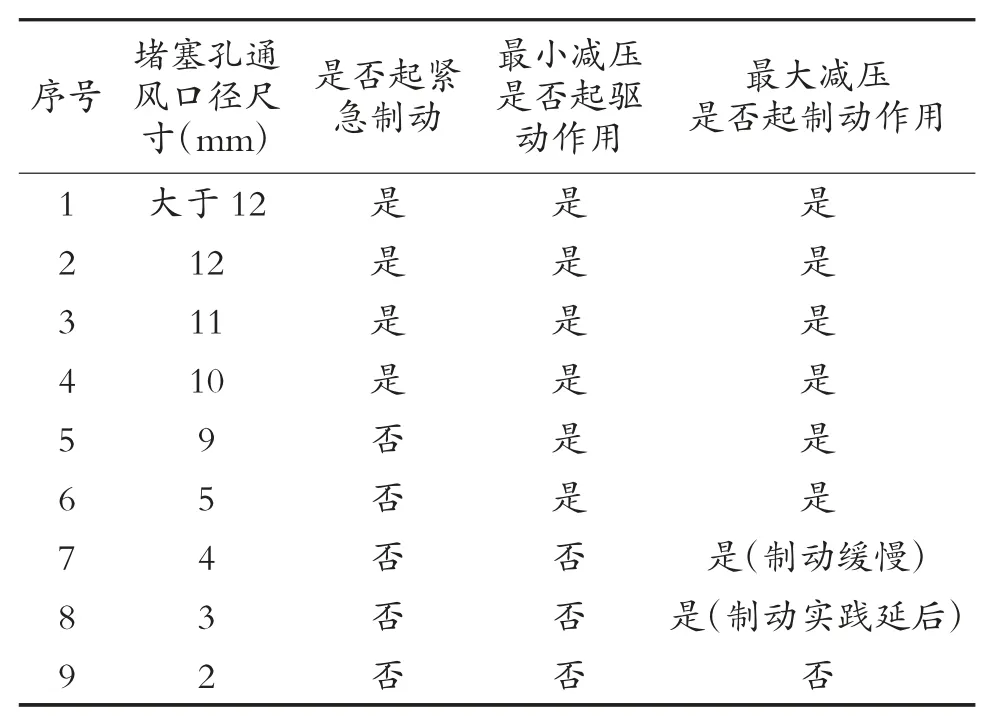

通过实验验证列车管堵塞大小对列车制动波速的影响。通过在列车管头部设置大小不同尺寸通风口径的缩孔堵,直径由lmm 变化到18mm,模拟列车管堵塞。根据列车的出库实验要求进行试验,最大减压为170kPa,最小减压为40kPa,实验内容为:常用制动实验和紧急制动实验。

实验过程:①通过模拟列车管管壁缩小不同尺寸情况或者管系内部有堵塞物情况进行充风和最大、最小减压试验,在列车尾部和头部列车管位置安装压力传感器,记录列车管头、尾部的列车管压力变化,比较不同堵塞情况下的压力变化情况。②模拟列车管管壁缩小不同尺寸或者管系内部有堵塞物情况,在列车头部安装缩孔堵,口径由小到大的顺序,用单车试验器在列车头部进行充风后,进行紧急制动试验,检验列车管减压是否起紧急制动。③通过实验得到结果如表1 所示:

表1 不同堵塞孔情况下,列车的制动情况表

实验结果分析:①列车管通路堵塞到剩余孔径面积为 78.5mm2时(圆孔通径为 10mm 时),作为紧急制动的临界点,起紧急制动作用。当圆孔通径10mm 时,在紧急制动情况,列车的紧急制动作用失效;列车管通路堵塞到剩余孔径面积为153.9mm2时(圆孔通径为14mm 时),对制动波速产生影响,使整列车紧急制动效率降低,紧急制动效果减弱;当圆孔通径小于5mm 时,最小减压不起制动作用,列车管通路堵塞到 12.56mm2时 (圆孔通径为 4mm 时),常用制动作用失效,导致列车不可操控,即制动失效。②列车充风随着堵塞孔径的缩小列尾压力变化将趋缓,堵塞越严重,偏离越大,达到最终平衡时间越来越长,规律性较差。③列尾制动波形与堵塞尺寸的大小对应关系较差,无严格数学对应关系。为解决列车管通风不畅和孔径小的问题,新车制的管系必须清除卷边,在未装车之前,必须进行过球实验,而且不能使用内嵌式堵头进行防尘,因内嵌式堵头易进入管内。

3.2 加强检修质量

改善阀体外部除锈工序,对阀体的外部清洗尽量采用500kPa 以上的高压加适当温度的清水进行冲洗。采用抛丸工序时,必须做好紧急阀安装面和排气口的防护,避免钢丸进入,影响阀的性能。加强对阀体与夹心阀座镶合质量的检测,在检修过程中,可以测量紧急活塞与夹心阀座间的距离,如小于16.5mm,则需要进行相应的报废处理。在检修过程中严格执行工艺要求,尤其是加强夹心阀的检修,存在开胶或变形时须更换,阀面不平、压痕过深者在相应砂纸上研磨平整,磨耗超限时更换。检修时用直径为1.5mm 的通针对紧急活塞杆缩孔Ⅱ以及其他缩孔进行疏通,防止各缩孔堵塞; 阀内弹簧如安定弹簧按标准要求进行检测,如出现衰弱、变形、自由高过低等现象时须进行更换。

3.3 加强制动阀内配件检测,避免故障发生

对紧急阀滤尘网网孔稀密、滤尘网深浅及外形尺寸进行规范,确保滤尘网能有效阻止超过规定数目要求的尘埃进入阀体,解决滤尘网容易松动掉落的问题。同时,建议将网状滤尘网改为粉末冶金形式的滤尘器。

检修时对夹心阀的V 型角度进行检测,夹心阀安装后仍能与导向杆的导槽镶入深度有一定的活动量,避免出现夹心阀卡死的现象。