铝、镁异种合金点焊接头力学性能分析

2020-08-18娄振洋

娄振洋

(青海高等职业技术学院,青海 海东 810700)

汽车作为人们出行的主要代步工具,大量尾气排放造成全球气候变暖,解决这一问题的主要方法是实现汽车轻量化,从而减少尾气排放量。铝合金及镁合金作为现如今主要的轻型材料,在汽车轻量化发展中占有重要地位。

电阻焊具有节省材料(焊接中无需添加焊材)、易实现机械化操作等优点,被广泛应用于汽车制造业。对铝、镁异种合金进行电阻点焊,分析其点焊接头的力学性能是非常必要的。

1 试验材料、设备及过程

1.1 试验材料

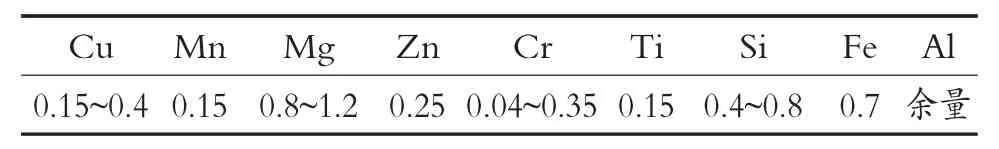

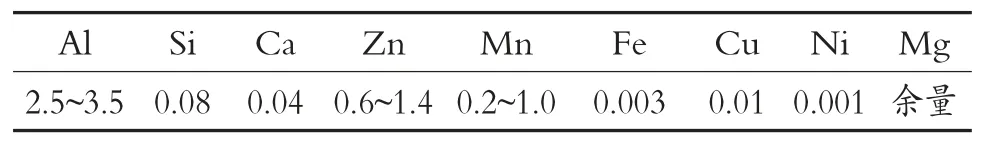

一组采用2mm 厚的6061 铝合金和2mm 厚的AZ31B 镁合金进行点焊试验,另一组采用(2+2)mm厚的6061 铝合金进行点焊试验,两组点焊接头进行试验数据对比。在焊前使用酒精擦拭试样表面,彻底清除表面油污及其他杂质。其中6061 铝合金化学成分如表1 所示,AZ31B 镁合金化学成分如表2 所示。

表1 6061 铝合金的化学成分(单位:%)

表2 AZ31B 镁合金的化学成分(单位:%)

1.2 试验设备

该试验采用SMD—60 型点焊机。该点焊机的额定功率为180kW,最大电极加压力为12kN,最大焊接电流为30kA,如图1 所示:

图1 SMD—60 型点焊机

1.3 试验参数及结果分析

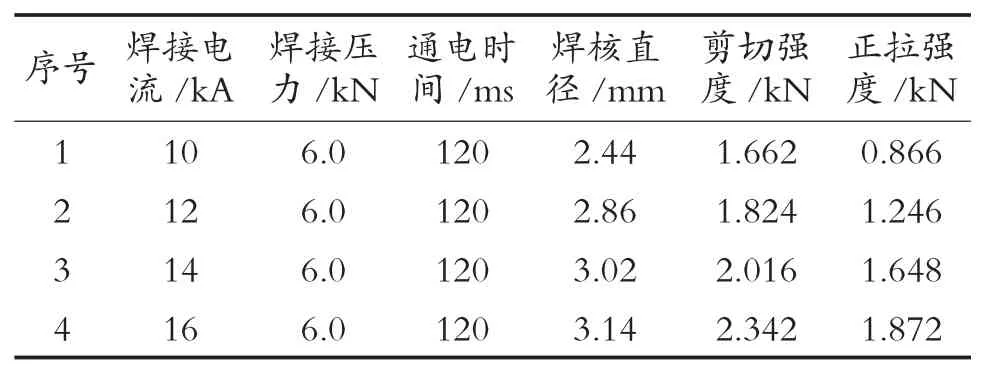

两组试验均采用搭接接头,在其他参数不变(焊接电压、通电时间)的情况下,改变焊接电流。第一组((2+2)mm 厚的 6061 铝合金进行点焊试验)得到4 组点焊工艺参数(试验结果)如表3 所示,点焊熔核如图2 所示。

表3 4 组点焊工艺参数表及试验结果

图2 (2+2)mm6061 铝合金点焊熔核

如上所述,相同的点焊条件,第二组(2mm 厚的6061 铝合金和2mm 厚的AZ31B 镁合金进行点焊试验)得到4 组点焊工艺参数(试验结果)如表4 所示,点焊熔核如图3 所示。

表4 4 组点焊工艺参数表及试验结果

图3 2mm 厚的6061 铝合金和2mm 厚的AZ31B镁合金点焊熔核

从该试验的两组试验数据中我们可以看出,当保持焊接压力与通电时间不变的情况下,两组试板的熔核直径、剪切强度与正拉强度都会随着焊接电流的增大而增大。这是因为焊接释放的热量与电流的平方成正比,电流增大的同时,单位时间内形成的热量增多,导致熔核直径增大,从而使剪切强度与正拉强度同比增大。但第一组((2+2)mm 厚的6061 铝合金进行点焊试验)试验中的焊点相比第二组(2mm 厚的 6061 铝合金和 2mm 厚的 AZ31B 镁合金进行点焊试验)试验中的焊点有更强的剪切强度与正拉强度,从图2 与图3 中可以清楚看出:第一组焊板熔核比第二组焊板熔核对于接触面更对称,这是因为 6061 铝合金的导热率为 201W/m·k,AZ31B 镁合金的导热率为54W/m·k,不同导热率的材料对热量保持的时间不同,从而导致铝、镁异种合金点焊熔核分布不对称(靠近铝合金侧熔核有效厚度明显小于靠近镁合金侧熔核有效厚度)。这就是引起剪切强度与正拉强度不同的根本原因。

1.4 改进措施

(1)在铝合金一侧采用较小直径或较小球面半径的电极,以增加这一侧的电流密度,并减小电极散热影响;

(2)在铝合金一侧采用导热性较差的铜电极,以减小这一侧的热损失;

(3)在铝合金一侧垫一块由导热性较差的金属垫片,以减小这一侧的热损失;

(4)采用强条件(大的焊接电流,短的焊接时间)。

2 结 语

通过两组试验(一组采用两块等厚的6061 铝合金、一组采用等厚的6061 铝合金和AZ31B 镁合金)数据及熔核宏观形貌对比可知:采用一般条件对铝、镁异种合金进行点焊虽然能得到相当的熔核直径,但由于熔核处于非对称状态,导致剪切强度和抗拉强度均小于同等焊接条件下同种合金的熔核力学性能,为了减轻非对称熔核对力学性能的影响,采取相应措施减小熔核非对称程度(主要是在导热率较大的材料一侧采取减少散热措施),从而保证铝、镁异种合金点焊接头的力学性能。