浅谈TPM设备管理在纺织设备管理中的应用

2020-08-18刘玉刚

刘玉刚

(德州富华生态科技有限公司,山东 德州 253000)

1 设备管理及TPM设备管理的定义

设备不仅是企业固定资产的重要组成部分,也是企业技术装备水平的重要标志。设备管理是以设备为研究对象,追求设备综合效率,应用系列理论、方法,通过系列技术、经济、组织措施,对设备的物质运动和价值运动进行全过程的科学型管理。

TPM设备管理是以达到设备综合利用效率为最高目标,涉及设备的计划、使用、维修等所有部门,从领导者到一线职工全体参加,通过小组自主活动推进,确定以设备一生为对象的全过程生产维修。

2 TPM设备管理在纺织设备管理中的应用

笔者公司自2015年引进TPM设备管理理念后,不断摸索、总结出一套TPM设备管理流程。

2.1 认知、寻找、消灭设备管理中的浪费

2.1.1 认知浪费

提升设备管理水平的切入点应从认知、寻找设备管理中的浪费开始。总结设备管理的7项浪费:① 过度浪费(过需求、过程度);② 作业不良浪费(作业失误);③ 人员能力或动作浪费(技能、线路、工具);④ 库存浪费(信息或物资的积压);⑤ 停滞等待浪费(信息、人员、机器);⑥ 作业浪费(无价值、过分的作业);⑦ 交换传递浪费(信息或任务)[1]。

2.1.2 寻找及消灭设备浪费点

从设备管理的7项浪费入手,组织自上而下寻找设备管理浪费点活动,从总经理至车间一线员工,均以各自视角发现设备管理中的浪费点。根据发现的具体浪费点,集思广益,采取切实有效的措施,逐一消灭。现以案例进行分析:在寻找浪费点的活动中,发现清梳联设备滤尘负压存在浪费问题,即正常梳棉机滤尘负压下限为-0.7 kPa,但实际情况是大部分梳棉机负压达到甚至低于-1.0 kPa,远超设备负压下限;针对该问题在保证设备正常生产的前提下,降低滤尘负压,节约用电、减少浪费。此外,很多工段存在缺少某个专用工具产生的等待浪费,对此公司组织各工段申报常用专用工具并统一购买配发,减少了因等待工具而产生的浪费。

2.1.3 将寻找并消灭浪费点活动程序化

公司规定将每月申报发现并解决的浪费点作为改善提案,给予个人和车间一定的物质奖励,将寻找并消灭浪费点的活动程序化并长期坚持。

2.2 校正完善设备管理标准

设备管理标准有4项,即维修技术标准、点检标准、润滑标准和维修作业标准。原设备管理标准已无法满足现阶段需求,为此需进一步完善[1]。

2.2.1 维修技术标准

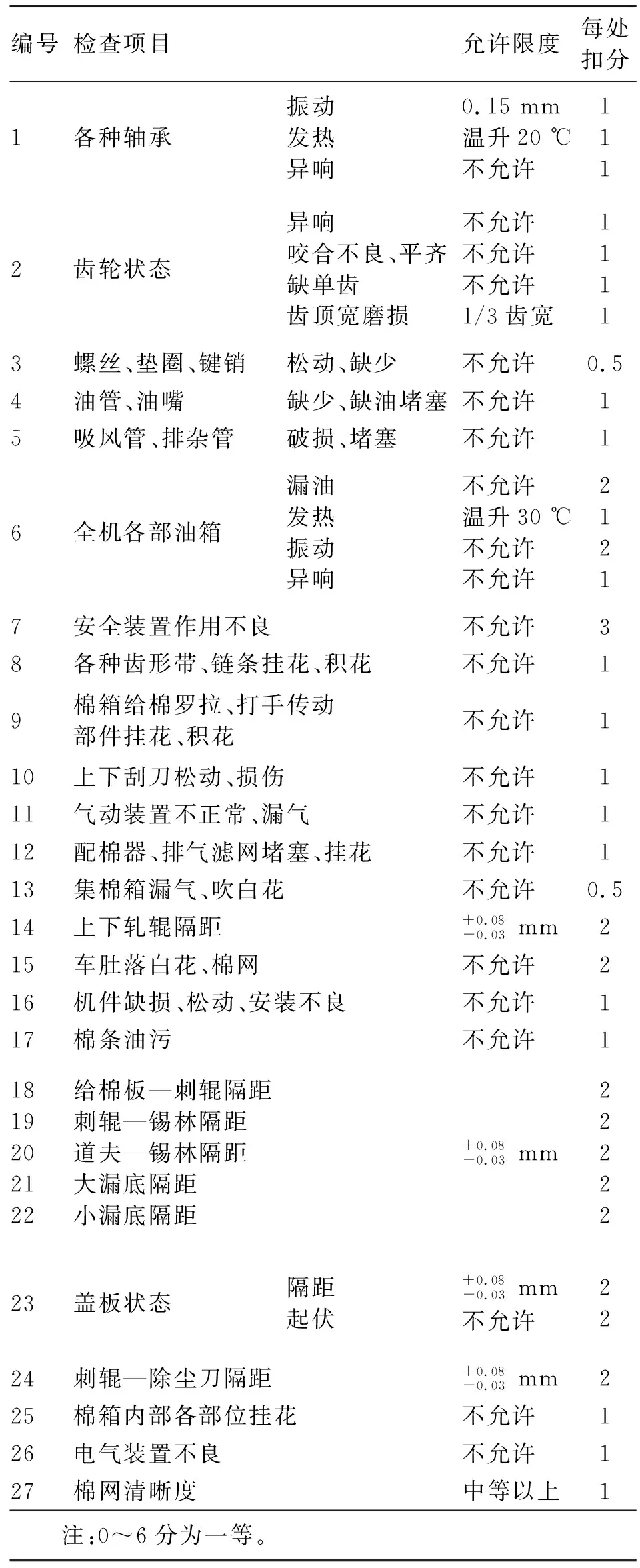

维修技术标准是设备维护的基础标准,应标明设备的基本结构,规定纺纱设备各部位的运行技术管理值和检修技术管理值。维修技术标准是编制点检标准、润滑标准和维修作业标准的依据。以梳棉机B类维修为例,其交接技术标准见表1。

表1 梳棉机B类维修交接技术标准

2.2.2 点检标准

点检标准应规定设备的点检部位、点检项目、点检内容、点检周期、管理值、点检方法、点检分工及在什么状态下进行点检等。点检10大要素包括压力、温度、流量、泄漏、给油脂状况、异响、振动、龟裂、磨损和松弛。精梳设备、条卷设备点检项目分别见表2和表3。

表2 精梳设备点检项目

表3 条卷设备点检项目

2.2.3 润滑标准

润滑标准应规定设备的给油部位、给油周期、油脂品种、规格数量和检验周期等。梳棉机、清棉机润滑周期分别见表4和表5。

表4 梳棉机润滑周期

2.2.4 维修作业标准

维修作业标准应规定设备的维修作业方法、作业顺序、作业条件、技术要点、安全注意事项和使用的工(器)具等。

表5 清棉机润滑周期

2.3 确定合理的保全策略

通过对设备的深入研究与调研,结合公司实际,从清花、梳棉、并条、粗纱、细纱、自络以及其他辅机设备确立了计划保全策略,实施预防维修与事后保全相结合的维护方式。

2.4 细化保全分工

原有的设备保全分工已无法满足现有设备发展的需求,针对现有机型细化设备保全分工,重新分配各工号负责项目。

2.5 小组自主保全

小组自主保全是指以工段为单位,组建TPM设备保全小组[2],每个小组对负责的设备进行循序渐进的自主保全。

以5S现场管理为基础,从最初的设备清扫、清洁开始,逐步对设备故障发生源提出解决对策,进行设备润滑技能教育,做到设备润滑总点检,制作自主保全周期表进行自主点检,以实现零故障并最终保持下去。

3 实施TPM设备管理的效果

自实施TPM设备管理以来,笔者公司在设备故障、机物料消耗和库存设备微小缺陷修复等方面,均取得较为显著的成效。

3.1 设备故障次数减少

自2015年笔者公司实施TPM设备管理以来,各工段设备故障逐步下降。以梳棉工段为例,每月设备故障次数统计见表6。

3.2 机物料消耗及库存下降

2015年—2018年笔者公司总机物料消耗及库存统计见表7。

表6 梳棉工段每月设备故障次数统计单位:次

表7 2015年—2018年公司总机物料消耗及库存统计单位:万元

3.3 设备微小缺陷修复

通过TPM设备管理,在TPM小组活动中,可逐步发现设备存在的微小缺陷,目前笔者公司对此进行的小改小革已达1000余项。

4 结语

TPM设备管理是以达到设备综合利用效率为最高目标,涉及设备的计划、使用、维修等所有部门。推行TPM设备管理,可发现并解决浪费点,完善设备管理维修技术标准、点检标准、润滑标准和维修作业标准,显著减少设备故障,降低机物料消耗和库存,发现并修复设备微小缺陷。科学的管理方法也需持续改善,应深入推进TPM设备管理的研究和应用。