浅谈自动控制在VD炉系统中的应用

2020-08-18赵军厚胡百强

赵军厚 胡百强

(安宁公司本部炼钢厂)

1 引言

2015年VD炉成功在安宁公司本部炼钢厂建设及使用,是基于昆钢公司对大型铸件市场的研判,需要炼钢厂提供高质量合格钢水至大型铸件工序,用于浇铸市场所需品种的产品。VD炉是炉外精炼工艺路线重要的中间环节,是开发纯净钢和超纯净钢所必须的装备。VD炉设备简单、投资少、成本低、能精炼绝大多数高纯度钢水、操作简单。对于控制系统有较高精度要求、响应速度要求、保持真空度的稳定性、底吹氩过程的稳定性也有相当高的要求。

2 系统概述

VD炉(vacuum degassing furnace),即钢包精炼炉。是将转炉的初炼钢液、精炼炉的初炼钢液置于密闭容器内,同时在钢包底部接通氩气/氮气搅拌钢液,抽真空处理的专用设备。在67Pa真空状态下,对钢液进行真空脱气,降低钢水中氮元素,氢元素含量。脱氧、脱硫,减少钢水夹杂物,促进钢水温度和成分均匀化,较大限度排除各类杂质,提高合金收得率和提高钢水质量。经过VD炉的处理,最终使得钢水中氢含量≤7ppm,氧含量≤20ppm,氮含量≤50ppm。

3 系统构成

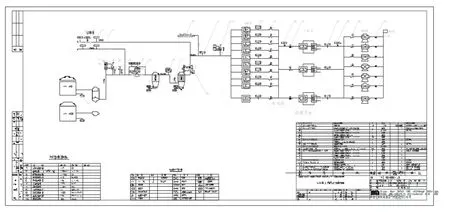

3.1 设备工艺布置

安宁公司本部炼钢厂50tVD真空炉总体采用双罐单盖结构,罐体固定罐盖移动的方案。罐盖安装在平移车上,根据工作需要移动到1#或2#工位,对相应罐体进行加盖密封。VD炉工作时,真空罐体通过U形移动弯头、真空管道、除尘器、主截止阀与真空泵组连接。

图1 真空处理流程图

3.2 主要设备

真空罐、罐盖、罐盖车、真空泵系统、液压系统、冷却水系统、喂丝系统、钢包底吹系统、除尘系统、真空管道、主真空阀、破空装置和电控仪表等。

图2设备结构示意图

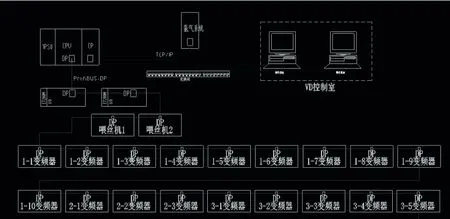

3.3 控制系统构成

VD真空炉整套控制系统由计算机(PC)、可编程控制器(PLC)及各执行元件构成。见图3。

图3控制系统构成图

3.3.1 计算机(PC)

用于人机交互平台(HMI人机交互界面),实现监控系统运行状态、过程参数显示、各执行机构运行状况,通过西门子STEP7和WINCC编程软件对PLC进行程序编写,并进行HMI画面编制。

3.3.2 可编程控制器(PLC)

与上位机和现场设备进行数据处理,读取各执行机构状态参数,采集现场信号,向现场传输控制信号,采集钢水的温度、氧/氢含量,采集VD炉电气参数,集底吹搅拌气体的压力和流量信号,采集液压系统各参数值、采集真空度等。

3.3.3 动作执行元件

执行PLC所发出的指令,反馈自身状态供PLC进行读取。U形管的转换、切断阀的开关、电机的运转停止和调速、液压泵的启停、氩气流量大小的调节、真空泵组的启停等。

4 控制系统分布

4.1 操作流程

预热6台螺杆泵约15min→钢水吊至VD炉真空炉工位→人工接驳底吹管道→测温(定氧、定氢)→下罐盖→预抽真空→工位内压力达到67Pa→保持67Pa以下进行脱气处理6~8min→停止抽真空(打开破空阀)→提升罐盖→测温取样(定氢、定氧)→启用喂丝机进行喂丝(一般情况下为硅钙线)→开启底吹氩→加保温剂→用行车吊出钢包至所需工位→吹扫布袋除尘→停止待机→清理布袋除尘器和冷却除尘器的灰尘→停设备冷却水。

4.2 计算机控制系统

计算机系统采用两套HMI操作站,互为热备,与全厂计算机系统联网进行数据通信实现系统全面监视与控制,不仅可以显示生产过程的全部信息,而且还可以通过人机接口实现系统参数组态和系统及网络故障诊断等功能。监控站以菜单形式进行各类画面的调用与切换。

4.3 现场控制系统

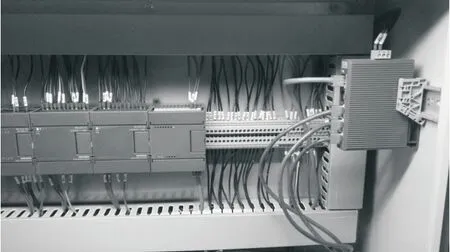

VD炉现场控制系统由一套S7-300系列PLC组成。

系统硬件组成如图4所示,硬件配置表如表1所示。

图4系统硬件组态

表1 控制系统硬件配置表

各电器设备分布如图5所示。

图5 电气设备分布

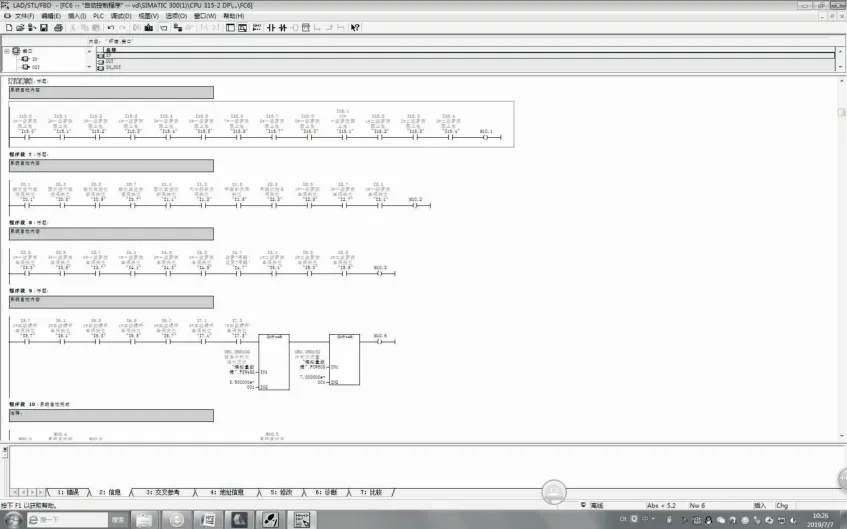

程序结构如图6所示。

图6 系统程序结构

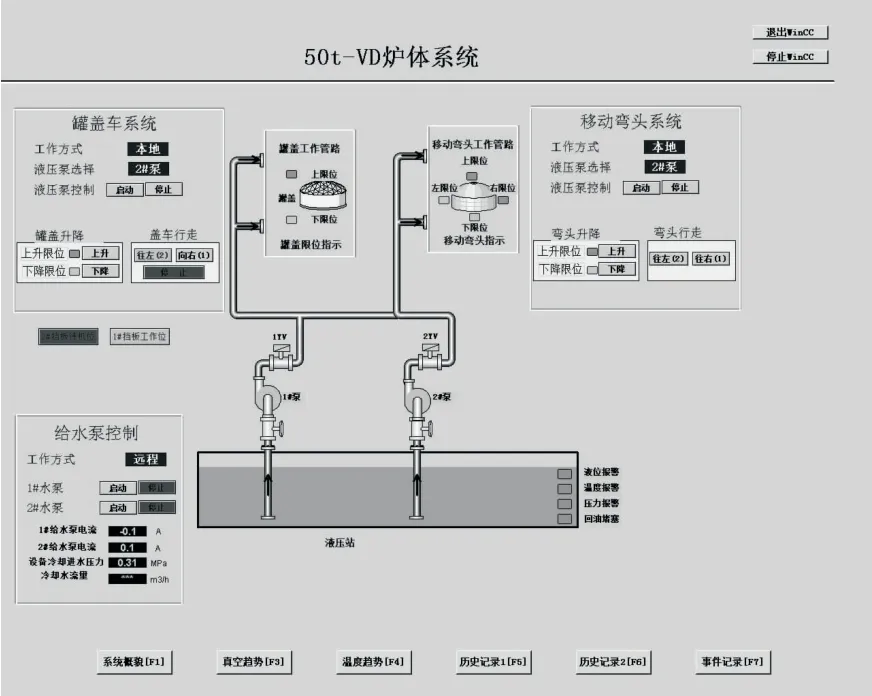

4.4 监控系统

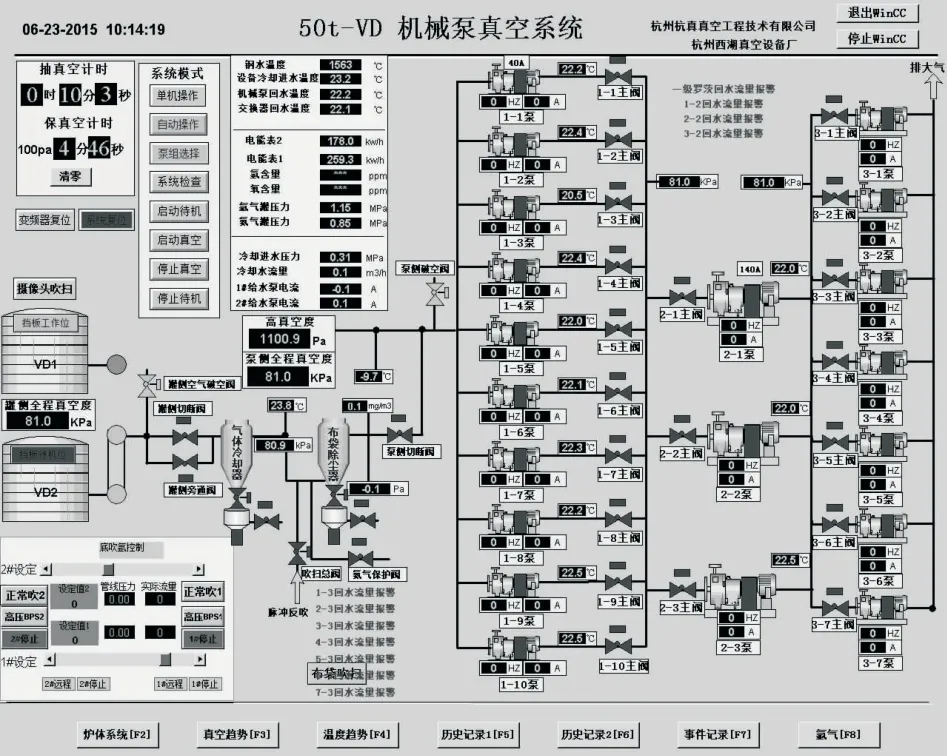

操作站选用Windows732位操作系统,选用最新的WINCCv7.3组态软件。监控、显示VD炉各设备控制参数及运行状态。实际情况如图7所示。

图7 人机交互界面

5 网络构成和通讯方式

5.1 PLC与PC的通讯。

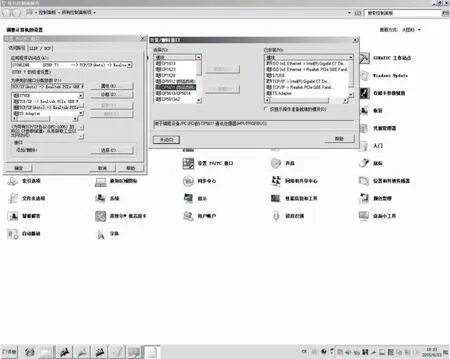

通过MPI通讯连接PC与PLC,开始-设置-控制面板-设置PG/PC接口,添加删除接口-选择CP5611-安装。选择具体通讯协议流程如图8所示。

图8 选择通讯协议

由于MPI通讯属于直连串行通讯,只要选择好通讯协议便可实现PLC与PC的连接。定义主站PLC固定IP为192.168.1.1方便WINCC通过以太网方式读取PLC内部存储数据。

5.2 PLC与变频器间的通讯

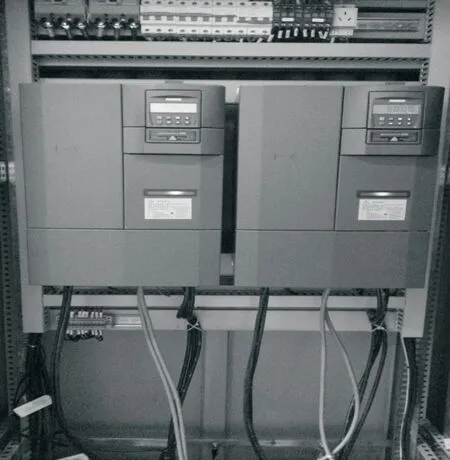

通过PROFIBUS-DP通讯连接PC与变频器。由于变频器控制一级罗茨泵、二级罗茨泵电机,所以通讯要求快速、稳定,而PROFIBUS-DP通讯是最优选择。连接现场如图9所示。

图9 PLC与变频器通讯

5.3 PLC与远程站ET200(吹氩控制系统)间的通讯

通过交换机,以Ethernet形式实现PLC主站与远程站之间的通讯,如图10所示。

图10 PLC与吹氩站通讯

6 程序设计

6.1 系统模式选择

VD炉可以远程操作,可以就地操作。可以手动启动也可以自动启动相应的电机。当选择单机操作时视为手动,在此远程模式下,各个执行机构可单独执行,方便系统的检修,维护。程序控制方式如图11所示。

图11 手动方式下打开罐侧真空切断阀

6.2 自动操作

在选择自动操作控制方式下,基于西门子s7-300实现VD炉真空系统的自动控制。

6.2.1 给水泵

给水泵安放于6#炉转炉水供水站内,借用6#转炉水水池,节约成本。通过以太网传输数据,控制程序保存在远程站PLC内,检测元件:压力变送器、流量计置于VD炉主体管道上。两台给水泵互为热备用,生产过程中,正在使用的水泵出现故障无法使用时,另外一台自动启动,确保冶炼过程中炉体冷却正常。当水流量、压力满足启动条件时才能进行下一步操作。

6.2.2 液压泵

液压站安放于VD炉主体旁电气控制室楼下,同样是两台液压泵互为热备用,取保执行机构顺利执行主控室发出的输出指令。保证罗茨泵、螺杆泵运行正常。

6.2.3 机械泵

VD炉真空机械泵系统由7台一级罗茨泵(6用1备)3台二级螺杆泵(2用1备)10台三级螺杆泵(9用1备)组成,当要使用真空系统时,手动选择备用泵,余下的自动启动。具体程序结构如图12所示。

图12 机械泵组选择

6.2.4 系统检查

系统检查为全自动模式运行,真正实现VD炉自动控制。在此状态下,全面检测系统所有执行元件、系统介质的性能、状态、参数。当所有条件都满足时便可启动真空系统。具体检测内容如图13所示。

图13 系统自检内容

6.2.5 启动待机

启动待机为抽真空前的最后准备工作。当进行到这一步时,打开泵侧切断阀,打开泵侧空气破空阀,在线1级罗茨泵预热。当预热频率达到预先设定值时,满足抽真空条件,可抽真空。

6.2.6 启动真空

全部先决条件满足后,点击启动真空按钮,进行全自动抽真空动作。该动作取决于安装于泵侧的压力变送器所检测到的全程真空度。

当罐内压力处于大气压50kPa时,按初始频率启动2级螺杆泵,根据罐内压力变化逐级增加螺杆泵运行频率,逐步降低罐内空气压力。当泵侧全程真空度处于2~4kPa时,启动3级螺杆泵进行最后的降低空气压力操作。部分控制功能如图14所示。

图14 自动抽真空过程

通过一系列的逻辑处理和各执行原件的相应动作,真空罐内压力逐步达到≤67Pa,钢包内钢水在真空状态下经过底吹氩气充分搅拌,钢水内氧气和氢气含量降低达到高品质铸件钢要求,当点击停止真空后,停止机械泵,停止螺杆泵,打开破空阀,打开布袋保护阀等结束抽真空操作。

7 流程控制要点

VD真空炉控制的难点和重点在于三级真空泵的控制,根据罐内真空度逐级启动,并在达到≤67Pa时保持真空状态不小于4min,整个抽真空过程时间控制在9min以内,否则将影响生产节奏。各抽气时段时间如表2。

表2 抽气时间表

8 生产实际中出现的典型问题和解决方案

8.1 网络通讯问题

原设计网络通讯采用冗余通讯,主PLC和远程站分别处于两个网段,且通讯用网线采用直接线接法,运行一段时间后网络会出现滞后甚至中断情况。

通过摸索和论证,采取以下办法改进:(1)网线全部采用T568B交叉接线;(2)控制系统统一为140网段;(3)更换主PLC的以太网通讯模块。

改进后数据传输正常,通讯速率达到正常要求,运行至今未出现迟滞或通讯中断情况。

8.2 真空度稳定性差

系统投用一段时间后,抽真空过程中发现抽真空时间延长,且真空状态保持不稳,逐一检查罐盖、各阀门、除尘器、管路及泵组等设备密封情况,发现一级罗茨泵内有不同程度积水情况,分析得知罗茨泵检查不到位,未及时维护排污,另外泵前阀门有轻微泄漏,导致前述情况发生。

采取以下改进办法: (1)针对罗茨泵特点强化培训相关检修人员,建立健全日常检查维护机制;(2)罗茨泵工作过程参数发生变化,HMI画面出现警告,提示操作人员注意,同时在趋势数据记录内完整记录其相关数据。

8.3 螺茨泵急停的不良后果

VD炉一级真空泵为GXS750干式螺茨泵,此泵制作精度较高,使用工况比较苛刻,对水质要求特别高,要求冷确水进水压力≥0.6MPa,流量≥80 m2/h,但由于安宁公司本部炼钢厂VD炉是在老厂房内的改造项目,冷确水就近搭接到6#转炉生产水系统,造成VD炉冷确水进水压力≥0.3MPa,只有原设计的一半,回水系统各部分干扰严重,特别GXS750干式罗茨泵,泵内的冷确水管路较细,水压低、回水不畅通,经常因生产水质差阻塞,罗茨泵内比较精密的变频器、电机、泵体因发热报警急停,严重时造成泵体卡死,已经有3台泵因此送修。

采取以下改进办法:把第三级的GXS750干式罗茨泵冷确水出水管改为外排式,解决了罗茨泵冷确水受VD炉其他冷确水系统的压力干扰,改造后,在未增加进水压力(0.3MPa)情况下,出水流量明显加大,使泵体各冷确部位得到有效冷确,再也没有发生泵体卡死情况。(外排的冷却水由集水管路得到部分回收利用,安宁公司本部炼钢厂的VD炉使用不频繁,每月2、3次,每次1h内,每次冷却水消耗40m2/h左右。

9 结束语

安宁公司本部炼钢厂利用VD炉开发冶炼了45#、35#35CrMo、42CrMo、35SiMn、16Mn、20SiMn、40Cr、SA350LF2、A105等10个铸锻件钢种,扩宽了炼钢厂的产品谱系,各种过程数据、参数数据等实时在人机交互界面上显示,实现真空冶炼过程的全自动化,同时依靠西门子PLC的强大数据处理和存储能力,可在HMI画面查看各工艺参数的历史趋势,具备较好的可溯源性,另外,该控制系统具有生产报表生成模式,可高自由度与炼钢厂管控系统对接,实现了VD炉新工艺进入炼钢厂整个工艺流程序列,便于生产流程管理、控制和监控。实践证明,基于西门子PLCVD真空炉自动控制系统能够圆满的完成实时控制现场装置,完成各种规定操作,设备稳定,系统响应速度快,性能可靠,完美体现了西门子系列PLCS7-300在工业领域的应用,满足现代化集中管理需求。