分动箱安全控制装置的研制

2020-08-18吕文伟王保祥

徐 武,吕文伟,王保祥

(1.中国石油集团川庆钻探工程有限公司长庆固井公司,陕西 西安 710000;2.中石化四机石油机械有限公司,湖北 荆州 434020)

1 引言

21 世纪以来,全球油气勘探呈现勘探难度大、勘探对象复杂的趋势,资料显示,占总资源量43%的低渗透油气资源埋藏较深,85%的油气井位于山区、丘陵、沙漠等复杂地理环境;老油田已进入中后期开发阶段,稳产难度大;更多的低品位、低渗透油区有待开发,尤其是深层天然气开发难度越来越大。美国页岩气和致密油资源的成功勘探开发证明,传统意义上的生油(气)层已成为了新的勘探开发对象。连续油管作业技术因占地小、效率高、对地层伤害小、带压作业等一系列优点在油气开采尤其长水平井开采中应用越来越广泛。连续油管技术前期主要是作为传输流体的通道,基本用于洗井、基质酸化和氮气举升,目前已经扩展到钻井、修井、测井和射孔、增产措施等领域,现阶段,国外陆上油气开发中80%以上的采用带压作业,形成了带压钻井、修井功能于一体的连续油管作业装备,以美国、加拿大等国为代表,在油气井连续油管带压作业技术上处于领先地位。连续油管修井已代表着当今世界修井技术的发展方向,并将作为一种常规、高效的作业技术在世界范围内普及。近年来连续油管钻井、压裂技术也成为热点。目前连续油管最大钻井深度已超过6 900 m。现在连续油管外径由原来的Φ12.7(1/2”)mm 发展到现在的Φ168.27(6-5/8”)mm。连续油管已可广泛用于油田钻井、完井、压裂、酸化、排液、试油、采油采气、修井、集输管线解堵等领域。

目前连续油管作业技术应用越来越多,连续油管设备在油气田上的应用范围持续扩大,连续管钻井技术和连续管压裂技术成为20 世纪90 年代以来发展最快的两项技术。据统计,中国每年大约以800 口井数量递增,特别是气井、水平井、定向井、大斜度井、分支井数量大幅增加,并且随着油气的不断开采,作业井深逐渐延伸至5 000~6 000 m。

俄罗斯苏尔古特地区以及中国东北地区、新疆地区冬季温度低至-20 ℃以下,这些寒冷地区油田开发过程中经常使用低温连续油管辅助设备对油管内壁进行热洗和吹扫作业,低整机的移运、空压机运转、锅炉运转以及三缸柱塞泵的运转动力全部都由底盘发动机提供。

低温连续油管辅助设备在底盘原有传动链上加装了一个分动箱,用于将底盘动力输出至车台上装设备,三缸柱塞泵的动力是通过底盘变速箱和底盘分动箱之间加装的一种分动箱提供的。这种分动箱有上下2 个输出口,下输出口与底盘分动箱相联,用于驱动底盘车行驶,上输出口与三缸柱塞泵相联,用于驱动三缸柱塞泵。输出口选择由换挡开关控制换挡气缸实现。传统的做法是,当车辆停止后,踩离合器同时扳动分动箱换挡开关,分动箱从行车模式切换到作业模式,或从作业模式切换到行车模式。驻车不稳或行车过程中误操作使得分动箱意外换挡,后果是分动箱传动齿轮损坏,底盘车因失去动力而突然停机,埋下极大的安全隐患,对设备造成不可逆的损坏,严重时还有可能会对操作人员的人身安全造成危害。因此,设备的安全换挡成为了设备安全的一个重要组成部分和重点关注点。

2 技术方案

本文通过改变现有换挡控制方式,研制一种分动箱安全换挡控制装置,取代目前低温连续油管辅助设备分动箱换挡方式,实现分动箱安全换挡。该装置通过底盘PSM 控制模块输出底盘驻车信号控制底盘分动箱动力输出的模式切换,实现底盘分动箱的安全换挡,即只有在操作人员刻意换挡的情况下,才可以完成分动箱的换挡,除此之外所有非意志下的换挡都不会换挡成功,如此一来有效避免由于误操作造成分动箱意外换挡,导致分动箱传动齿轮损坏,提高设备的操作安全性,延长设备使用寿命和确保操作人员人身安全。同时将行车模式指示灯与渐近开关联动,实时显示行车模式提醒操作人员,将润滑泵油压指示灯与油压开关联动,用于指示分动箱供油状态,监测显示分动箱运行状态。油压开关控制第二两位三通电磁阀得电以及给分动箱供油,通过第一两位三通电磁阀和第二两位三通电磁阀执行换挡开关传输的分动箱动力挡位信号,进行挡位切换。

2.1 装置组成

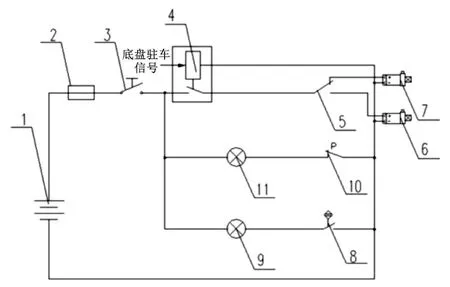

分动箱安全换挡控制装置控制原理如图1 所示,分动箱安全换挡控制装置主要由蓄电池、保险、电源开关、控制继电器、换挡开关、第一电磁阀、第二电磁阀、渐进开关、行车模式指示灯、油压开关、润滑泵油压指示灯构成。

图1 分动箱安全换挡控制装置控制原理图

蓄电池作为电能元件,为整个系统的运行提供24 V 直流电源。保险作为控制电路的安全保护元件,避免因短路、过载等造成用电设备的烧毁。电源开关作为供电回路的控制开关,打开此开关后控制回路才有电,闭合时控制回路没有电。控制继电器由底盘驻车信号控制。换挡开关控制底盘分动箱动力在“台上”和“底盘”间进行切换。第一电磁阀和第二电磁阀是底盘分动箱动力执行机构。行车模式指示灯与渐近开关联动,用于指示行车模式。润滑泵油压指示灯与油压开关联动,用于指示分动箱供油状态。油压开关控制第二两位三通电磁阀得电以及给分动箱供油,第一两位三通电磁阀和第二两位三通电磁阀执行换挡开关传输的分动箱动力挡位信号。

2.2 装置运行

车辆在行车模式时,车载分动箱动力驱动底盘,渐近开关处于闭合状态,电源开关打开后,行车模式指示灯点亮。需要将分动箱动力切换到作业模式时,操作人员将车辆驻车,拉上手刹,此时底盘PSM 控制模块输出底盘驻车信号控制继电器触点闭合,同时换挡开关得电。此时,踩下离合器同时扳动换挡开关至“台上”位置,第一电磁阀得电,第二电磁阀断电,分动箱换挡气缸换挡将动力切换至台上,车辆进入作业模式,渐近开关处于断开状态行车模式指示灯熄灭。此时,油压开关闭合,润滑泵油压指示灯点亮。作业完成后,扳动换挡开关至“底盘”位置,油压开关断开,润滑泵油压指示灯熄灭,第二电磁阀得电,第一电磁阀断电,分动箱动力重回底盘,车辆进入行车模式。若车辆未拉上手刹,控制继电器触点处于常断开状态,换挡开关失效。这样,驻车不稳或行车过程中即使误操作,也不会使分动箱意外换挡,底盘分动箱实现安全换挡。

3 结论

通过改变现有换挡控制方式,研制出一种分动箱安全换挡控制装置,取代目前低温连续油管辅助设备分动箱换挡方式,分动箱安全换挡控制装置通过引入底盘PSM 控制模块输出的底盘驻车信号作为控制底盘分动箱动力输出的模式切换的先决条件,使得设备只有在操作人员刻意换挡的情况下,才可以完成分动箱的换挡,除此之外所有非意志下的换挡都不会换挡成功,从而实现底盘分动箱的安全换挡,驻车不稳或行车过程中即使误操作,也不会使分动箱意外换挡,避免事故的发生,提升了设备安全性和操作人员的人身安全。