基于330 MWCFB 锅炉的AGC 控制策略分析优化

2020-08-18高尔栋董加福李智华

高尔栋,董加福,李智华

(内蒙古京海煤矸石发电有限责任公司,内蒙古 乌海 016000)

为了进一步确保电网安全运行,同时促进电力市场的快速发展,华北能源监管局于2019-10 重新修订了“两个细则”,即《华北区域并网发电厂辅助服务管理实施细则》和《华北区域并网运行管理实施细则》,随后蒙西电网还出台了《蒙西电力市场现货交易规则》,细则和规则中明确要求火电运行机组要为电网调峰调频工作作出贡献,此外在保证较高的供电质量、保证电网频率稳定[1]等方面,两个细则中也作出了明确要求。为了解决循环流化床锅炉燃烧过程的大迟延、大滞后、非线性[2]等特性,同时保证机组能够快速响应AGC负荷指令[3],满足“两个细则”考核指标的要求,确保机组本身的安全稳定运行,采用了先进的控制策略来优化机组的协调控制系统。

本文以内蒙古京海煤矸石发电有限责任公司330 MWCFB 锅炉为研究对象,通过分析原协调控制系统控制逻辑及运行过程中存在的问题,围绕CFB 锅炉大滞后、大迟延的特性,在DCS 系统中重新设计并优化了改进型直接能量平衡控制策略,同时有针对性地优化了锅炉主控前馈和汽机主控前馈控制。通过现场大量实验,对协调控制系统参数重新进行了整定,最终大幅提高了机组对电网AGC 响应的控制品质,实现了机组安全稳定运行的目标。

1 概述

1.1 基本概况

内蒙古京海煤矸石发电有限责任公司一期工程2×330 MW 机组采用东方汽轮机有限公司生产制造的亚临界、中间再热、双缸双排汽、直接空冷凝汽抽汽式汽轮机,型号为CZK330/261-16.7//0.5/537/537。锅炉为DG1177/17.5-II1循环流化床、亚临界参数,单炉膛,一次中间再热自然循环汽包炉。发电机为东方电机有限责任公司制造的QFSN-330-2-20 型三相隐极式同步发电机,冷却方式为水—氢—氢。DCS 采用南京国电南自维美德公司生产的MAX DNA 控制系统。DEH 采用东方电气自动控制工程有限公司的电液控制系统。

1.2 机组技改情况

2 台机组自投产以后,先后进行了炉内脱硝、炉内喷钙脱硫、一二次风机工频改变频、炉外超低排放、给水泵工频改变频等重大技术改造,这使得机组的运行工况和锅炉的燃烧特性发生了很大变化。此外,随着煤泥的大比例掺烧,燃烧过程中煤量波动大,煤质硫分扰动大,主汽压力跟踪滞后等因素,也逐渐成为影响和制约协调控制调节指标的重要原因。

2 原机炉协调控制系统中存在的问题

2.1 主汽压力响应滞后

2 台机组投产后的协调控制系统一直使用间接能量平衡(IEB)控制策略,在机组快速升降负荷过程中,频繁出现负荷响应慢、主蒸汽压力响应滞后和给煤量波动大等情况,控制策略陈旧已经成为了制约机组快速响应的主要因素,所以很长一段时间里AGC 变负荷速率只能设置在2 MW/min以下,KP 指标严重偏低,无法满足电网“两个细则”考核要求。

2.2 煤质变化的影响

煤质发热量变化造成燃烧过程给煤量波动大,燃烧过程总风量响应滞后。此外,由于入厂煤煤质变化较大,高硫煤、煤矸石、煤泥大比例掺烧,造成了煤的发热量不均匀,所以在燃烧过程中特别是快速响应变负荷指令过程中,煤量波动较大,运行人员频繁通过手动限制负荷速率方式来调整锅炉燃烧,这也是造成主汽压力跟踪滞后的另一个主要原因。

2.3 阀门流量特性的影响

由于汽轮机高调门流量特性差,变负荷过程中,总阀位指令虽然已将变化输出,但由于高调门重叠度大,致使实际负荷响应滞后,甚至出现阀位“反调”情况,严重影响机组的变负荷响应能力。此外,由于汽轮机汽流激振限制CV3开度等因素,同样使得高调门负荷响应特性差,KP 指标偏低。

3 协调控制策略优化

针对上述问题,通过设计新的改进型直接能量平衡协调控制策略和多变量锅炉主控前馈回路,有效解决了锅炉侧燃烧大延迟、大滞后这一难题,同时提升了锅炉快速、平稳响应负荷指令的能力,保证了锅炉燃烧系统与发电机负荷输出的动态转化相平衡。

3.1 改进型DEB 控制策略

改进型直接能量平衡(DEB)协调控制系统采用能量平衡信号作为锅炉主控能量需求信号,锅炉燃烧释放的热量作为反馈信号,以机组的能量平衡为出发点,以“能量需求”和“能量释放”作为控制信号的控制系统。改进型DEB 协调控制系统是一种采用多变量前馈控制、以机炉协调控制为主的控制系统。

3.1.1 汽轮机能量需求

PS×P1/PT被称为“能量指令信号”,反映了汽机对锅炉的能量需求。PS为压力给定值,P1/PT为汽轮机第一级汽压与主汽压力之比,线性代表了汽机的有效阀位。这个信号作为汽轮机和锅炉之间的协调信号,也称为能量平衡信号,控制锅炉的输入能量,保证任何工况下机组内部能量供需的平衡。所以,改进型DEB 系统的锅炉燃料调节器具有保持机前压力等于其给定值的能力,其控制能力显著优于传统控制策略中的压力控制,实现了系统整体响应能力的相位提前[4],且控制过程无需另加主汽压力的积分校正环节,从而避免了引入压力校正串级控制所带来的问题。

3.1.2 锅炉能量输出

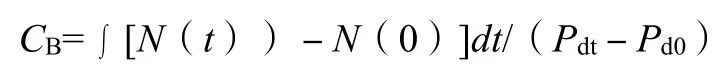

(P1+CB×dPd/dt)被称为“热量释放信号”,或简称“热量信号”,用第一级汽压P1加上锅炉蓄能变化(用汽包压力Pd的微分)来表示,间接代表了进入锅炉的燃料量[5-6],其中CB为锅炉蓄热系数。当锅炉和汽机稳定运行时,锅炉的能量输出与汽轮机的能量需求两者应达到平衡。实际运行过程中,DEB 热量偏差信号和主汽压力偏差信号的对比如图1 所示,用DEB 热量偏差信号来代表锅炉能量响应要比主汽压力偏差的迟延性更小。

3.1.3 蓄热系数CB的整定

蓄热系数CB通过调门扰动试验来求取[7],其中N为负荷,Pd为汽包压力:

在额定工况下,300 MW 等级机组锅炉蓄热能力Kt一般为4 000 MJ/MPa。本厂额定负荷N为330 MW,对应的汽包压力Pd为17.4 MPa,结合协调控制系统中锅炉汽包压力微分环节得出理论蓄热系数为4.0。实际调试过程根据主汽压力与负荷响应速率关系进行对比优化,最终作用于炉主控中的蓄热系数为4.6~5.2 之间的非线性函数。

图1 热量信号与压力偏差信号的相位对比

3.2 汽机主控前馈

重点分析汽轮机高调门流量特性,查找不同负荷范围内流量特性差的区间,加强汽机主控前馈在该区间范围内的作用,提高机组变负荷时突破死区能力。以实际负荷设定值除以主汽压力设定值作为汽机主控制器的前馈信号,提高汽轮机调节汽门动作的准确性和快速性。

3.2.1 负荷设定值前馈

当AGC 指令发生变化时,新设计的设定值补偿前馈和负荷设定速率补偿前馈将产生作用。在AGC 指令变化的开始阶段,多变量前馈将快速增加调节功能,提高实际负荷跨越死区的能力,之后相应减少调节速率,稳定锅炉的能量输出。

3.2.2 速率设定前馈

采用AGC 指令减去限速后的机组负荷指令的一阶微分信号作为速率设定前馈,提升机组负荷响应速率。根据限速前负荷指令的一阶微分作用,判别出不同特性区间速率补偿系数,同时重点考虑机组在高负荷期间,引风机动叶开度大于80%时引风机容易失速的运行特性,在该区间内快速降低变负荷速率,确保机组安全稳定运行。

3.3 锅炉主控前馈

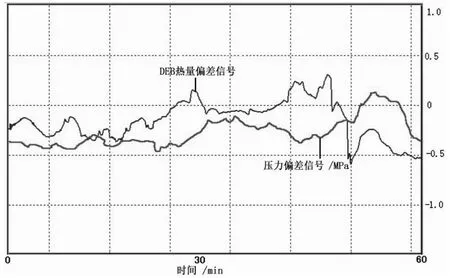

为了提高锅炉控制品质,采用了多变量锅炉主控前馈指令来解决燃烧过程的迟延和主汽压力响应的滞后,主要前馈由下列三部分内容组成:①AGC 指令变化后,设计了提前增加给煤量的微分信号。目的是在变负荷初期的动态过程中,快速加强燃烧指令,提高锅炉燃烧的响应速率;当变负荷过程完成,AGC 指令趋于稳定后,煤量前馈作用减至0。该方法有效克服了燃烧过程中煤量的大幅扰动及变负荷后期主汽压力的波动。②根据主汽压力变化的微分作用提前增减给煤量。由于压力偏差信号间接体现出汽轮机与锅炉能量的偏差,所以压力设定值与实际压力的偏差能够有效补偿汽轮机能量需求和锅炉能量输出之间的能量偏差。③优化主汽流量对应煤量的基础函数。基础煤量是协调控制系统中锅炉主控指令的基准值,是影响锅炉燃烧速率最为关键的作用量,直接关系燃烧过程、主汽压力及二氧化硫排放的稳定性,所以基础函数的准确,有利于负荷响应速率的提升和主汽压力的稳定。优化后的主汽压力跟踪趋势如图2 所示。

图2 变负荷期间主汽压力跟踪趋势

3.4 氧量自动优化

机组投产以来,氧量无法投自动运行。优化过程重新设计了氧量控制器的控制功能,优化了“主汽流量-总风量”基础函数,在此基础上新构造了燃料量微分作用的风量补偿功能。此外,机组经过风机变频改造后,受变频器自身特性的制约,二次风机频率低限为35%。当机组在165 MW 负荷范围内运行时,很容易出现“积分饱和”现象,鉴于此,采用了氧量控制抗积分饱和控制策略,防止风量调节过程中出现积分饱和。

4 优化效果

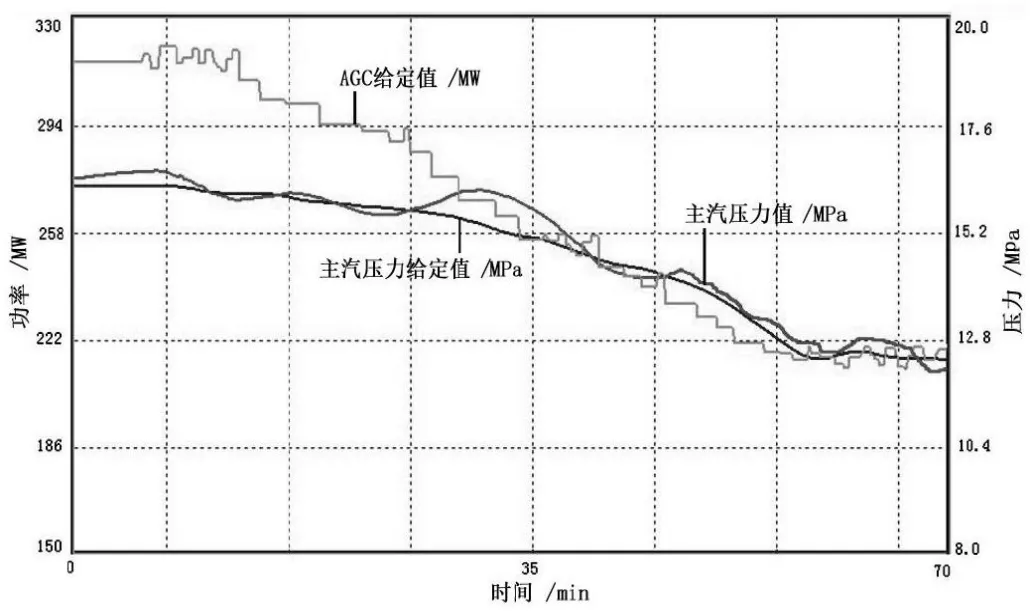

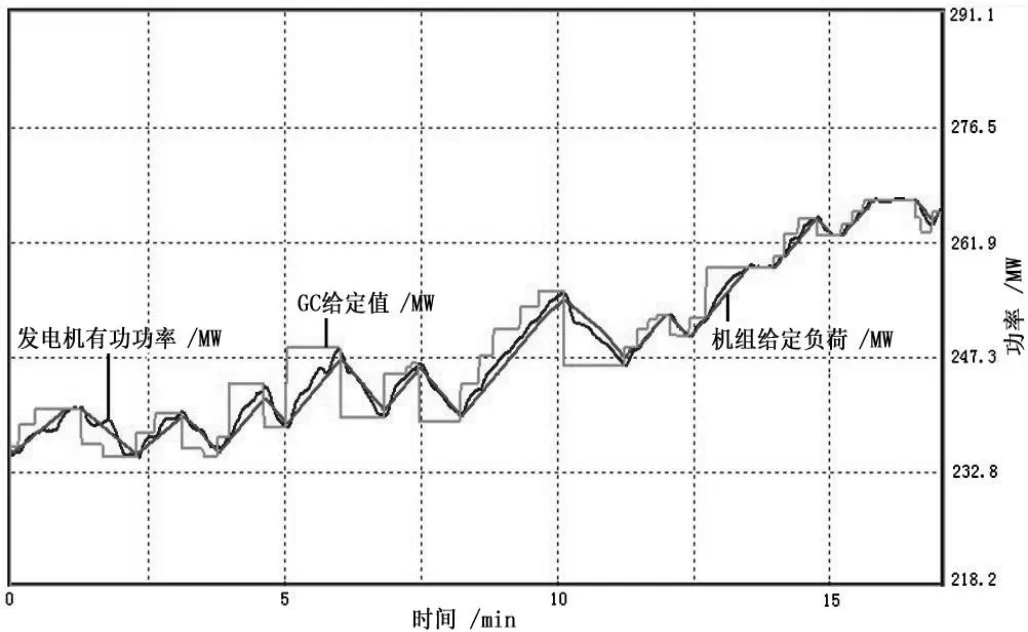

引入改进型直接能量平衡控制策略后,当电网AGC 指令发生变化时,机组动态响应特性得以明显改善,主汽压力控制品质也有所提升,机组在大幅度升负荷工况时协调控制系统主要参数的动态特性趋势如图3 所示。

由图3 可知,负荷由235 MW 增加到265 MW 过程中,速率由优化前的1.6 MW/min 提高到了4.8 MW/min,超过了“两个细则”对330 MW CFB 机组负荷变化率3.3 MW/min的考核要求。结合两个细则考核数据进行对比,机组的调节速率(K1)由之前的0.368 提高到了现在的1.289,调节精度(K2)由之前的1.443 提高到了现在的1.797,响应时间(K3)由之前的1.161 提高到了现在的1.573,优化后机组的运行品质有了很大提高。

图3 机组变负荷响应趋势

综上可知,优化后机组协调控制水平有了很大提高,现阶段本厂CFB 锅炉的燃烧和机组协调控制已达到了蒙西电网同类型机组的领先水平。