接头结构强度设计分析

2020-08-18龚思楚吴宇飞

熊 盼,龚思楚,侯 方,黄 颖,吴宇飞

(1.航空工业洪都,江西 南昌,330024;2.江西省水利科学研究院,江西 南昌,330029)

0 引 言

飞机结构中需要接头结构传递集中力,通过接头结构将集中力扩散到主传力结构上。在针对接头结构的强度设计中,形成了一系列工程计算方法、解析计算方法及数值计算方法;在型号设计中考虑到研制周期及经济性,往往选择工程计算方法,实现快速设计及校核接头结构,并且在型号设计中得到了很好的应用[1]。

工程计算方法通过一系列合理假设及简化结构细节,利用工程力学原理对接头结构进行载荷计算及应力计算,根据强度原则得到结构设计尺寸。工程计算方法简单易懂,设计周期短,但在工程应用中也存在明显的局限和制约,比如在对接头结构进行工程简化时,存在经验问题,由于工程设计人员具有经验差异,在结构设计时很难实现标准化建模;其次基于工程力学原理的假设应用条件多,本身就限制了方法的应用,很著名的一个假设就是长梁假设,忽略了结构中的一些影响不大的分量,但飞机结构中的接头结构往往为短梁结构,即原有假设就不成立了,使得计算模型非常复杂,容易出现漏算。

随着数值计算发展,基于有限元的数值计算软件逐渐应用到飞机结构设计中,在针对接头结构的有限元分析中,往往将结构简化为壳元模型,便于定义厚度等结构尺寸,但在实际应用中,壳元模型也存在精度问题,首先基于数值计算方法得到的数值解与解析解之间本身就存在计算误差,其次壳元模型存在边界效应,即壳元模型无法模拟结构中的倒角、圆角等降低应力集中的设计,模型计算结果显示,在结构边界处应力集中明显,使得结构尺寸设计偏保守,结构轻量化程度不高[2-5]。

随着型号设计中对产品的研制周期、经济性及轻量化等要求的不断提高,对研发设计的要求也是精益求精,针对复杂结构的高精度仿真计算需求也愈加迫切,通过高度非线性有限元计算及设计软件的应用,能够实现结构仿真模型的计算与结构设计优化的同步进行;在加快设计进程外,通过高度非线性有限元对结构进行高精度计算,规避设计风险及设计盲点。

本文通过非线性有限元软件ABAQUS 对某型飞机关键接头结构进行仿真建模,将计算得到的载荷结果及应力结果与工程计算方法及壳元模型计算结果进行对比分析。

1 结构强度计算模型

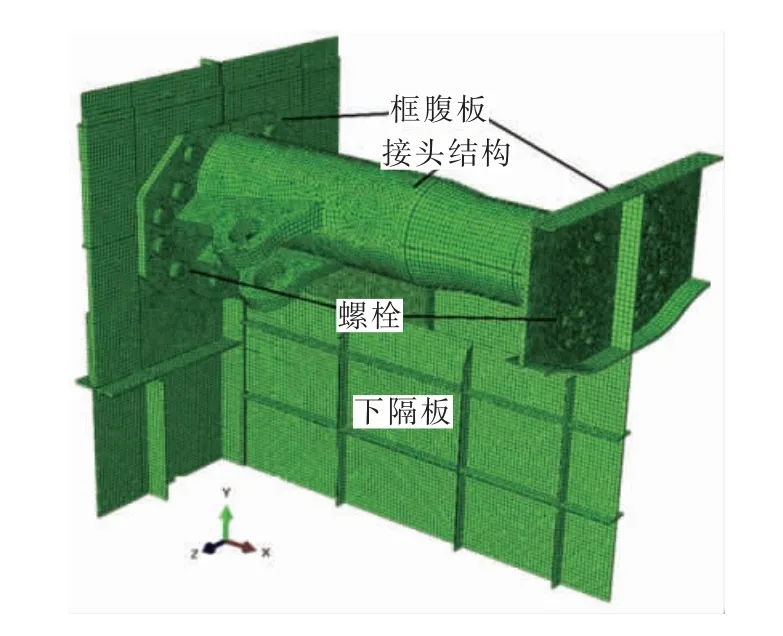

针对接头结构分别建立工程计算模型、壳单元仿真模型及基于ABAQUS 软件的实体单元模型; 工程计算模型将接头结构简化为一根梁,应用工程力学计算方法进行强度计算,壳单元仿真模型中分别将接头结构及其周边连接结构简化为壳单元,紧固件通过梁元模拟,在模型边界处根据结构传力特性定义约束,如图1 所示。实体单元仿真模型中将接头结构、连接结构及紧固件简化为实体单元,通过建立接触对来定义紧固件传力,在模型边界处根据结构传力特性定义约束,如图2 所示。有限元模型主要由接头结构、前后框板、下隔板及螺栓组成。

图2 接头结构实体单元仿真模型

2 结果与分析

2.1 结果对比

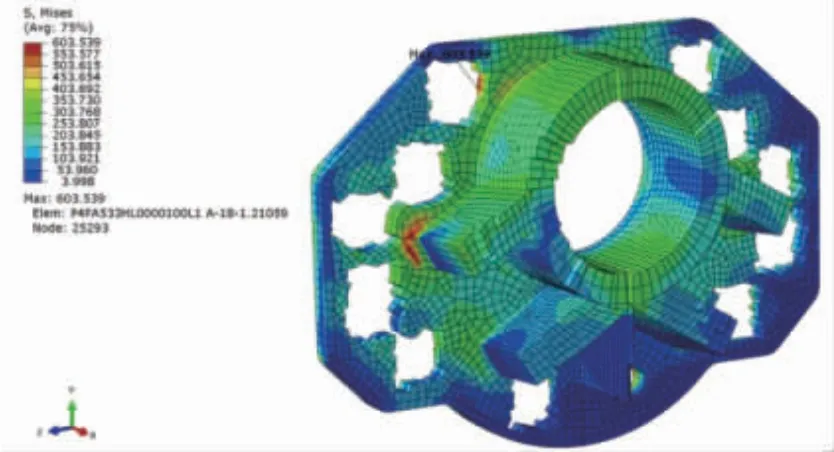

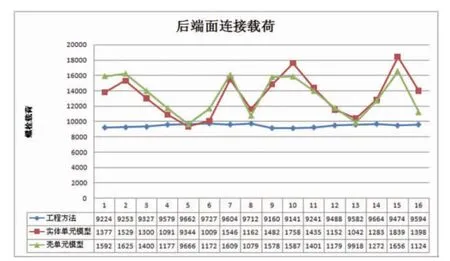

分别将工程计算模型、壳单元仿真模型及实体单元模型提交计算,提取接头结构应力值,选取接头结构两个典型剖面进行计算,分别为接头结构前、后端面,计算结果如图3~图6 所示,其中去除了螺栓连接处应力集中单元,接头结构应力对比结果如表1 所示,分别将有限元计算结果与工程方法计算结果进行对比。提取模型紧固件连接载荷,接头结构前、后端面紧固件连接载荷如图7~图8 所示,前端面连接载荷对比如图9 所示,后端面连接载荷对比如图10 所示。

图3 壳单元仿真模型前端面Mises 应力云图

图4 壳单元仿真模型后端面Mises 应力云图

图5 实体单元仿真模型前端面Mises 应力云图

表1 接头结构应力对比结果

图6 实体单元仿真模型后端面Mises 应力云图

图7 壳单元仿真模型前端面连接载荷

图8 壳单元仿真模型后端面连接载荷

图9 前端面连接载荷对比示意图

图10 后端面连接载荷对比示意图

2.2 对比分析

如图3~图6 可知,通过壳单元仿真模型与实体单元仿真模型计算得到,接头结构前、后端面处应力严重位置基本一致,由表1 应力对比结果可知,实体单元模型应力计算结果与工程方法计算结果误差分别为6.5%、4.3%,而壳单元模型应力计算结果与工程方法计算结果误差分别为41%、20.7%,可见应用实体单元的整体有限元模型与工程方法计算结果误差小,通过建立整体有限元模型与试验结果进行对比可知,实体单元的整体有限元模型与试验结果误差小,因此认为相对于壳单元有限元模型,基于ABAQUS软件的实体单元仿真模型计算结果更准确。

由图9、图10 可知,接头结构前、后端面紧固件连接载荷工程方法计算的各个螺栓载荷相近,趋于平均;而壳单元仿真模型与实体单元仿真模型计算的各个螺栓载荷差异性大,但两种模型螺栓载荷趋势一致,这是因为工程方法在计算连接载荷时,只有在计算弯矩分载时会考虑螺栓群刚度问题,而集中力分载时认为各个螺栓刚度相同,因此分得的载荷相同,在实际螺栓群对集中力的分配中,由于螺栓的排布位置不同,每个螺栓分得的载荷是不同的,由于模型中集中力是接头结果作用的主要载荷,因此通过工程方法计算得到的螺栓载荷是趋于平均的;而有限元模型能够反映螺栓由于位置不同导致的刚度差异,使得每个螺栓载荷差异性较大。

3 结 论

通过建立典型接头结构壳单元整体模型及实体单元整体模型,在消除刚性边界条件影响的前提下,通过与工程计算方法结果进行对比,可知基于ABAQUS 非线性有限元软件进行接头结构仿真计算更精确,在进行接头结构强度设计工作时,先通过工程方法确定接头结构基本尺寸及连接方式,通过建立实体单元整体有限元模型进行校对,能够快速准确的完成结构设计工作,缩短型号研制周期,有效规避设计风险及设计盲点,降低产品研发成本。