推焦装置刚柔耦合模型动力学仿真分析

2020-08-17孙桓五

孟 爽,孙桓五,向 瑾

(太原理工大学机械工程学院,山西 太原 030024)

1 引言

太原某机械公司生产的6.25m 捣固型焦炉成套设备具有较高的自动化及智能化水平,目前已经投入使用。实际运行时,推焦杆易发生较大幅度振动、发出噪声,当杆推进炭化室后这种振动易造成焦炭坍塌,降低焦炭成品率,同时对推焦装置以及杆前部支撑板产生破坏,造成产品无法正常使用等问题。

为了减弱推程中杆的振动,文献[1]通过实地观察研究6m 焦炉机械推焦杆的结构,总结杆的振动主要与杆的设计以及齿轮在杆上部啮合推动有关。文献[2-3]都通过对现场推焦装置推程与去程的振动加速度信号进行采集与对比分析,得出滑靴与炭化室地面之间形成的摩擦是造成推焦装置振动的主要原因。目前对于推焦装置中杆振动原因的分析大多基于经验或者仿真,真正原因及激励源尚未完全确定,由于焦炉成套设备比较复杂、体积庞大,现场实验难以采集到准确反映推焦杆实际振动情况的信号,为了提高研究效率,弥补仅依靠实验方法采集信号存在的不足,采用实验与仿真模拟分析结合的方法开展研究。

在机械系统中,一些部件会由于材料属性和受到外部载荷的作用,产生难以忽略的变形,进而对系统整体的运动产生影响,在进行工程力学分析时如果忽略刚柔耦合的作用将得到与实际情况严重不符的结论。文献[4]通过创建梁式抽油机的刚柔耦合系模型,并与刚体模型进行对比,得出柔性体的变形将对模型的力学性能造成显著影响;文献[5]通过对仿蝗虫跳跃机器人的膝、踝关节处加装扭簧,建立其刚柔耦合模型,对模型起跳阶段仿真分析,结果表明柔性化因素增加了仿蝗虫跳跃机器人结构稳定性。目前还没有研究将刚柔耦合分析这种方法应用于推焦杆,因此利用ANSYS 和ADAMS 创建机械系统刚柔耦合模型,开展联合仿真,相比于纯刚体系统可以更加准确的模拟系统运动状况。

以6.25 米捣固型焦炉的推焦装置为载体,利用ANSYS 和ADAMS 软件联合仿真创建了推焦装置刚柔耦合模型,利用实验采集的振动信号验证模型正确性,进行动力学仿真分析,模拟实际推焦过程,探究推焦装置的振动机理,为后续推焦装置减振优化设计做理论铺垫。

2 ADAMS 柔性体动力学建模理论

ADAMS 应用混合坐标方法描述刚柔耦合系统,创建柔性体动力学分析模型,然后应用求解器对模型求解[6]。

2.1 柔性体建模

选取滑靴上部为柔性体,为了计及上部的弹性变形对其大范围运动的影响,所以ADAMS 中采用混合坐标建模方法来描述滑靴上部在惯性系中的位形,依靠浮动坐标系和弹性坐标共同描述柔性体在惯性参考系中的坐标,生成系统的动力学模型,混合坐标建模目前是大家经常采用的刚柔耦合系统创建模型的方法[7]。滑靴上部一节点P 的位置向量可以表示为如图1 所示。图中:er—惯性坐标系;eb—浮动坐标系;A—坐标变换矩阵节点p 的弹性变形,由滑靴上部有限元模型中各个节点的弹性变形按编号矢量求和得到部件整体变形:

式中:φl—第i 阶模态向量;

qi—位移u 在第i 阶模态的坐标值[8]。

导入到ADAMS 中的滑靴上部模态中性文件包含柔性体模态信息,代入上式可以得到u。滑靴上部柔性体上任一点的速度和加速度可以由点位置矢量对时间求导得到。

图1 柔性体上节点P 的位置Fig.1 Position of P on a Flexible Body

2.2 柔性体运动微分方程

滑靴上部柔性体广义坐标ξ 表示为:

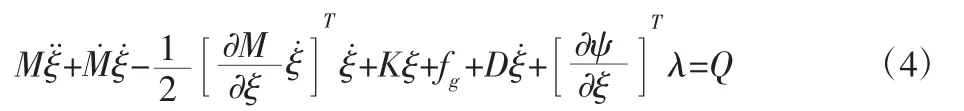

由下列拉格朗日方程可以推导出柔体动力学方程:

式中:Ψ—约束方程;λ—对应Ψ 的拉氏乘子;Q—投影到ξ 上的广义力;L—拉格朗日项,L=T-W;T—动能;W—势能;Γ—能量损耗函数。柔性体的动能为势能为 W=Wg。

将解得的T,W,Γ 代入上式,求解得柔性体动力学方程:

式中:ξ—柔性体的广义坐标;M—质量矩阵;

3 创建推焦装置刚柔耦合模型

3.1 建立推焦装置刚体模型

3.1.1 模型导入及材料属性设置

应用UG 建模软件建立推焦装置三维模型并完成精确装配。为了对模型各部分组成部件进行求和运算以及降低后续ANSYS 网格划分难度,减少计算量,建模时对模型进行了必要简化,去掉倒角、焊接焊缝和螺纹孔,同时隐藏与分析无关的部件[9]。

将实体模型导出为*.X_T 类型的Parasolid 文本文件,将其重新在建模模式下导入UG,对零件进行求和运算,合并重新导出模型,最后导入ADAMS,模型的主要部件,如图2 所示。

图2 简化模型图Fig.2 Simplified Model Diagram

ADAMS 软件单位设置为MKS,根据图2 中显示的模型坐标系,将重力设置为-Z 轴。添加材料到软件中,设置模型主要部件材料属性,如表1 所示。

表1 各部件材料属性Tab.1 Material Properties of Each Component

3.1.2 添加约束

推程部分,推焦杆在支座支撑下依靠齿轮齿条啮合传动启动并向前推进,滑靴进入炭化室后,杆依靠支座与滑靴的支撑继续前进,直至推出所有焦炭,推程结束。根据推焦运动过程,添加约束,如表2 所示。滑履与炭化室地面的摩擦系数主要由接触材料确定,滑靴下部材料为钢,炭化室地面材料为耐火砖,通过查询机械设计手册和经验估计,设置滑靴下部与炭化室地面之间的静摩擦系数为0.8,动摩擦系数为0.6。推焦杆重力对仿真的影响不可忽略,因此推焦杆与大地没有设置移动副,齿轮与齿条没有设置齿轮副,因为移动副会限制推焦杆只能沿固定方向移动,导致重力失去作用效果,齿轮副创建需要移动副为基础。

表2 各部件间约束关系Tab.2 Constraints Between Components

3.1.3 系统驱动设置

齿轮添加旋转驱动作为模型的驱动,驱动速度是通过调节驱动频率实现的,通过现场实验记录推焦车操作室显示屏上的数据提取实际驱动频率,由经验公式(5)计算得到驱动速度,再根据公式(6)得到齿轮角速度,作为用于模型仿真的齿轮驱动速度[10]。

模型中齿轮齿条啮合力是由电机源驱动力与推焦阻力矢量求和得到的,在模型中体现为齿轮旋转角速度,因此没有添加推焦阻力。至此,推焦装置刚体模型建立完成。

3.2 创建滑靴上部模态中性文件

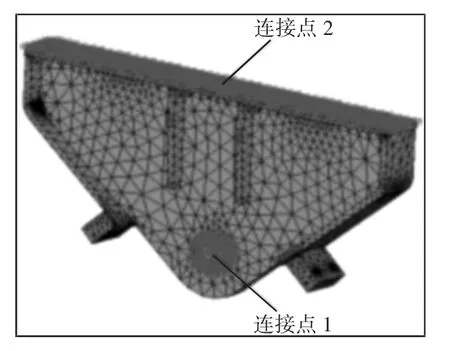

滑靴上部上端面与推焦杆固连,下端面与滑靴下部通过轴孔形成旋转副,推焦过程中,这两个位置承受较大阻力,会产生对分析难以忽略的变形,为了更加准确的模拟实际推焦过程,必须考虑滑靴上部变形与推焦装置整体大范围空间运动之间的相互耦合作用,因此选择滑靴上部作为柔性部件。在ANSYS 中生成滑靴上部柔性化模型,在滑靴上部2 个约束连接处建立刚性区域,创建刚性连接点,最后通过ANSYS 与ADAMS 软件连接口导出模态中性文件。选取连接点的位置,如图3 所示。

图3 滑靴上部连接点Fig.3 Connecting Points of Upper Part of Sliding Shoe

4 仿真模型正确性验证

为了解推焦装置的实际振动情况,本次实验将6 个单向振动加速度传感器布置于前支座,使用INV3060S 采集仪连续采集分析多组推焦装置振动信号,现场实验操作,如图4 所示。任意选取其中一组振动测试信号,对应该组记录的驱动频率,计算得到齿轮驱动速度,仿真获得推焦杆竖直方向加速度信号,截取的仿真信号与实验信号相同时间区域的曲线图,如图5 所示。

从图中可以看出仿真信号与实验采集信号具有相同的变化趋势,实验信号最后出现的峰值是由于实际推程结束时推焦杆突然停止形成的。实验将加速度传感器布置在前支棍处,而前支辊是固定不动的,推焦杆振动传递到支辊存在巨大能量损失,且推焦装置存在多个支辊,应用简化的设备模型进行仿真,实际推焦杆周围还存在许多约束,因此实验获取信号的加速度幅值较小。实验采集振动信号与仿真振动信号趋势一致,因此该模型正确反应了推焦装置实际运行状况,可以用于进一步仿真分析。

图4 实验测试Fig.4 Experimental Test

图5 实验采集信号(上)与仿真信号(下)Fig.5 Experimental Acquisition Signal(up)and Simulation Signal(down)

5 仿真结果与分析

利用ADAMS 创建刚柔耦合系统动力学模型,选取对拥有大柔性部件模型具有高求解效率的Newmark 积分器作为求解器,对模型仿真求解。设置时间为103s,步数为10300,后处理得到的推焦杆X、Y、Z 方向加速度信号图,如图6 所示。从图中可以看出,推焦杆启动到58s 左右这段时间,推焦杆没有出现明显振动,58s 之后三个方向加速度信号同时出现较大幅度波动,并持续到推程结束。对应仿真动画,58s 左右推焦杆质心位置正好处于齿轮与前支座之间,推焦杆由之前受到前后支座、齿轮支撑变成受到前后支座、齿轮和滑靴支撑,滑靴与炭化室地面形成摩擦,直到推程结束摩擦一直存在,可见滑靴与炭化室地面存在的摩擦是杆振动的主要激励源。

图6 推焦杆 X、Y、Z 方向加速度Fig.6 Direction Accelerations of the X、Y and Z of the Pushing Coke Rod

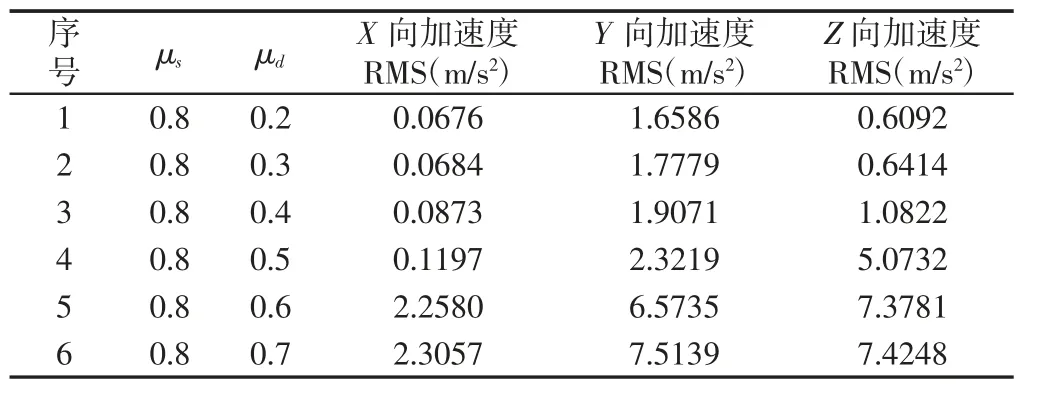

根据厂家设备生产要求,静摩擦系数保持0.8 不变,通过修改动摩擦系数进行系列动力学仿真运算,从推程开始到大约58s这段时间内,滑靴与炭化室不存在摩擦力,不同摩擦系数的模型这段时间内振动信号大体相同,因此截取56s 到103s 杆Z 方向加速度信号出图,不同动摩擦系数下推焦杆三个方向加速度仿真结果图,如图7 所示。

图7 推焦杆各方向加速度Fig.7 Z Direction Accelerations of the Pushing Coke Rod

结合仿真信号图和仿真动画,可以看出杆推入炭化室后的运动形式比较复杂,推程最后时刻推焦杆有时甚至会出现时走时停和轻微跳跃的现象,仅依靠仿真信号图难以得出有效结论,因此对仿真结果进行数值对比分析很有必要。RMS 即均方根值,当RMS 的物理参数是加速度时,可以用于判定部件振动的强烈程度。三个方向推焦杆加速度信号软件的后处理结果,如表3 所示。

表3 仿真结果Tab.3 The Simulation Result

分析表格得出,静摩擦系数μs不变,随着滑靴与炭化室地面之间动摩擦系数μd减小,推程中推焦杆X、Y、Z 三个方向的加速度RMS 逐渐减小,即随着动摩擦系数减小,推焦杆主要方向的振动逐渐变弱。

6 结论

采用虚拟样机技术和实验测试相结合的方法,通过软件联合仿真,生成了推焦装置刚柔耦合模型,对比实验采集的推焦杆振动信号与仿真后处理信号,证实了模型的准确性。通过仿真得出滑靴与炭化室地面之间存在的摩擦是推程中杆振动的主要原因,摩擦是装置振动最主要的激励源。修改模型中滑靴与炭化室地面之间的动摩擦系数,保持其余参数不变,动力学仿真获得了随着动摩擦系数的减小,推焦杆主要方向的振动减弱的规律,此研究结果可为推焦装置后续减振及优化设计提供参考。