基于惩罚函数法车辆冷却风扇数值优化设计

2020-08-17赵澄东

贾 磊,李 威,赵澄东

(商丘工学院机械工程学院,河南 商丘 476000)

1 引言

冷却风扇的性能不仅直接影响发动机的正常工作,还会对整车的正常工作产生重要影响。同时,冷却风扇是冷却系统的主要耗能部件,其消耗的功率往往占据整个冷却系统的五成以上,因此冷却风扇的优化设计对整个系统效率和可靠性的提升有着重要的促进作用[1]。良好的冷却性能,较高的使用效率,同时较低的能耗,是冷却风扇优化的最终目标,也是设计人员必须重视的问题。

目前,国内外冷却风扇的优化设计研究主要有试验研究、数值仿真研究、优化理论设计等,国外使用计算流体力学仿真起步较早发展较快,文献[2]利用试验和CFD 技术对影响冷却风扇的参数进行研究。国内采用试验研究较多,数值仿真方法起步较晚,但已经渐渐普及开来,文献[3]通过试验和仿真相结合编制了发动机冷却系统的CAD 软件,文献[4]利用CFD 软件计算风扇的静压、功率和效率与流量的关系并提出改进方案。优化设计理论与方法在零部件及整车设计等方面应用广泛,并取得了显著的价值,文献[5]采用此方法进行研究。

针对车辆用冷却风扇相关性能参数进行分析,根据风扇的结构特点建立数学模型,参考设计空间尺寸和其他性能参数要求,设定优化设计的目标函数和约束条件,基于惩罚函数法对冷却风扇进行结构优化设计;基于冷却风扇风洞试验和发动机冷却系统台架试验,获取通风量、能耗、效率等参数变化,对比优化前后冷却风扇的性能差异。

2 冷却风散参数分析

冷却风扇三维模型,如图1(a)所示。车辆发动机冷却系统布置,如图1(b)所示。冷却风扇性能的主要影响因素包括:风扇叶片数、轮毂比、内外径大小、风扇转速、径向间隙、以及风扇、散热器、导风罩三者的相对位置等。发动机机舱结构狭小且紧凑,各部件空间有限,部件间相对位置不宜改变;叶形以及叶片角度等参数对风扇效率影响也比较有限[6]。

图1 冷却风扇和冷却系统Fig.1 Cooling Fan and Cooling System

在优化设计过程中,优化设计的问题归根结底是求目标函数的最优解,包括最大值和最小值两种,即目标函数值越大或越小,则设计方案越优。根据冷却风扇的实际工作情况和条件,按照设计理论要求的形式,将目标性能使用设计变量的数值式表示,以此来评价设计的优劣程度[7]。最优化的冷却风扇是在满足冷却要求的前提下,提高效率降低能耗。对车辆冷却风扇进行优化设计,是在安装形式和位置已确定的情况下,其消耗的功率最小和效率最高作为目标函数最优解,对于研究降低发动机燃油消耗和节能减排有重要的现实意义。

结构参数和叶片参数均影响冷却风扇的性能。在结构参数优化设计时,将消耗功率作为目标函数,找出满足约束条件和目标函数的结构参数;而在叶片参数优化设计时,在得到优化后的结构参数基础上,以液力效率的倒数作为目标函数,寻找相关叶片参数的最优解[8]。

2.1 优化设计模型建立

2.1.1 目标函数

以风扇的消耗功率Nf建立目标函数。

风扇功率消耗的表达式为:

式中:Va—风扇的风量;P—风扇的压力;η—风扇的总效率。

2.1.2 风扇风压

冷却风扇所提供给冷却系统的空气必须要克服散热器、导风罩、风道等的阻力,包括沿程阻力ΔPR和局部阻力ΔPT,因此,要有一定的压力[9]。空气道的阻力计算如下:

根据压力系数的定义可知:

式中:ψ—压力系数;u—风扇外径处的圆周速度,其大小:u=风扇外径;n—发动机转速。

2.1.3 冷却风扇效率

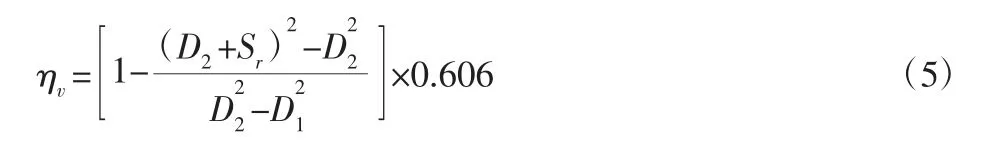

式中:ηk—液力效率,风扇机翼型叶轮效率比圆弧形叶轮高,一般取 ηk位于 0.55 到 0.75 之间,这里取 0.65;ηm—机械效率,传动方式确定,取0.8;ηv—容积效率。

2.1.4 冷却风扇的容积效率

式中:Sr—径向间隙;D1—风扇内径。

2.2 设计变量

以影响目标函数的独立参数:ψ、φ、D1、D2、n 以及 Sr即为设计变量,则设计变量表达式为:

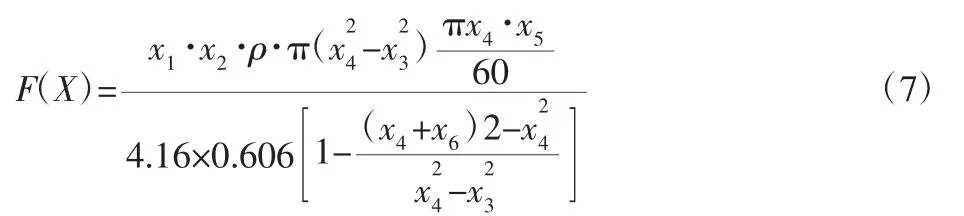

于是目标函数为:

2.3 约束条件确定

2.3.1 等式约束

冷却空气流量:

2.3.2 不等式约束

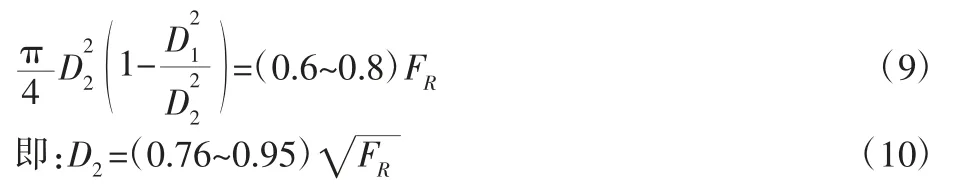

(1)外径

冷却风扇叶片扫过的面积约占散热器芯子面积的(0.6~0.8)[10],并且风扇轮毂比即轮叶内径与外径之比,其取值为(0.28~0.36),则:

式中:FR—散热器芯子面积,由所选发动机决定,此处取3.0846m2,可知:

则风扇的内径取值范围为:

(2)风扇转速

车辆工作时,风扇转速由低档位和高档位,此处选取低档位时转速,高档位转速作为检测数据,风扇工作转速范围可以表示为:

(3)风扇叶尖间隙

指风扇叶片叶尖与散热器导风罩之间的间隙,理论上该值取值越小越好,但在实际中因安装导风罩的散热器和安装冷却风扇的发动机分别与车架由弹性元件相连,整车运行时,二者由于振动而相对运动,为避免冷却风扇和导风罩之间的碰撞,因此设计中叶尖间隙一般取风扇直径的(1~1.5)%。此处取(5~25)mm:故:

(4)压力系数

(5)流量系数

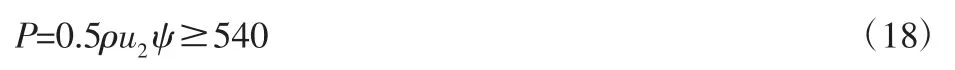

(6)风扇压力

风扇提供的空气必须有足够的压力,以克服空气道的阻力,故:

根据设计变量必须满足的条件归纳如下:

不等式约束:

等式约束:

3 优化设计

优化设计的冷却风扇的原始设计参数,如表1 所示。

表1 冷却风扇参数Tab.1 Cooling Fan Parameters

惩罚函数法常用的三种方法,各有其优缺点,其中以混合法应用最多。混合惩罚函数法:对约束条件限制较少,等式约束和不等式约束均可作为限制条件,所得极值点可行性好,可以满足所有约束条件,因此应用较广。冷却风扇优化设计程序流程,如图2所示。

图2 冷却风扇优化设计程序流程Fig.2 Cooling Fan Optimization Design Process

式(20)为求解问题的一般形式:

用惩罚函数法将其转化为下式所示:

3.1 求解

此求解问题具设计变量个数为6 个,涉及的约束条件包括不等式约束11 个和等式约束1 个。使用混合惩罚函数法进行优化。

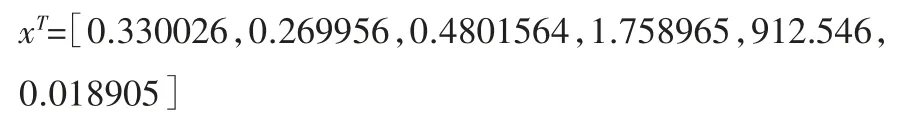

通过C 语言编程,对风扇优化设计进行计算,如图1 所示。冷却风扇优化设计程序流程,其中,惩罚因子r=1,惩罚因子降低系数c=0.2,初始步长T0=0.001,此外,收敛精度取:ε=10-9运算结果如下:

对数据进行圆整,得到风扇结构参数为:

ψ=0.33,φ=0.27,D1=1.76m,D2=0.48m,n=900r/min,Sr=0.2m。

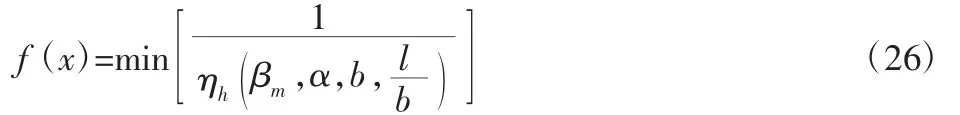

3.2 风扇叶片参数优化

以D1、D2、n 作为已知条件,风扇液力效率的倒数作为目标函数,对风扇叶片参数进行优化设计。

风扇的压力:

式中:ca—升力系数,此种类型叶片叶片拱高;b—叶片宽度,其中0.075≤b≤0.132;α—叶片攻角,根据其对风扇效率的影响,其取值7≤α≤10;

则,翼型叶片风扇液压效率:

式中:βm—平均气流角。

目标函数即为:

约束条件为:

此求解问题具设计变量个数为4 个,涉及的不等式约束8个,采用前述混合惩罚函数法进行优化。通过C 语言编程,对风扇优化设计进行计算,按照冷却风扇优化设计程序流程,如图1所示。其中,惩罚因子r=1,惩罚因子降低系数c=0.2,初始步长T0=0.001,此外,收敛精度取:ε=10-9,所得计算结果如下:

优化前后冷却风扇相关参数对比,如表2 所示。

表2 冷却风扇优化前后参数对比Tab.2 Comparison of Parameters Before and After Optimization

4 试验分析

4.1 风洞试验

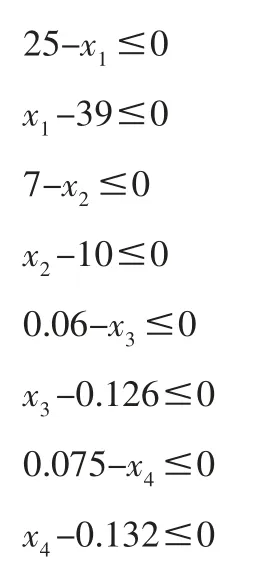

按照国家标准GB/T 1236—2000《工业通风机用标准化风道进行性能试验》,使用风洞试验对风扇性能进行测试[10],装置原理图,如图3(a)所示。试验台,如图3(b)所示。考虑到实际车辆工作转速,在风扇性能测试时选取900r/min 和1900r/min 两个档位,静压和消耗功率变化,如图4 所示。

图3 冷却风扇性能试验装置Fig.3 Cooling Fan Performance Test Device

在实际工作的两个档位下,所得冷却风扇特性曲线,如图4~图6 所示。

图4 优化前后特性参数变化Fig.4 Changes in Characteristic Parameters Before and After Optimization

由图中不同转速下的性能对比可知,在不同冷却风量下,风扇静压变化较小,基本在1%以内,可认为优化前后风压未发生变化;而对比消耗功率可知,优化后在相同的条件下,消耗功率具有明显的降低,幅度在6%左右,最大值达到8%;表明优化分析是有效的。

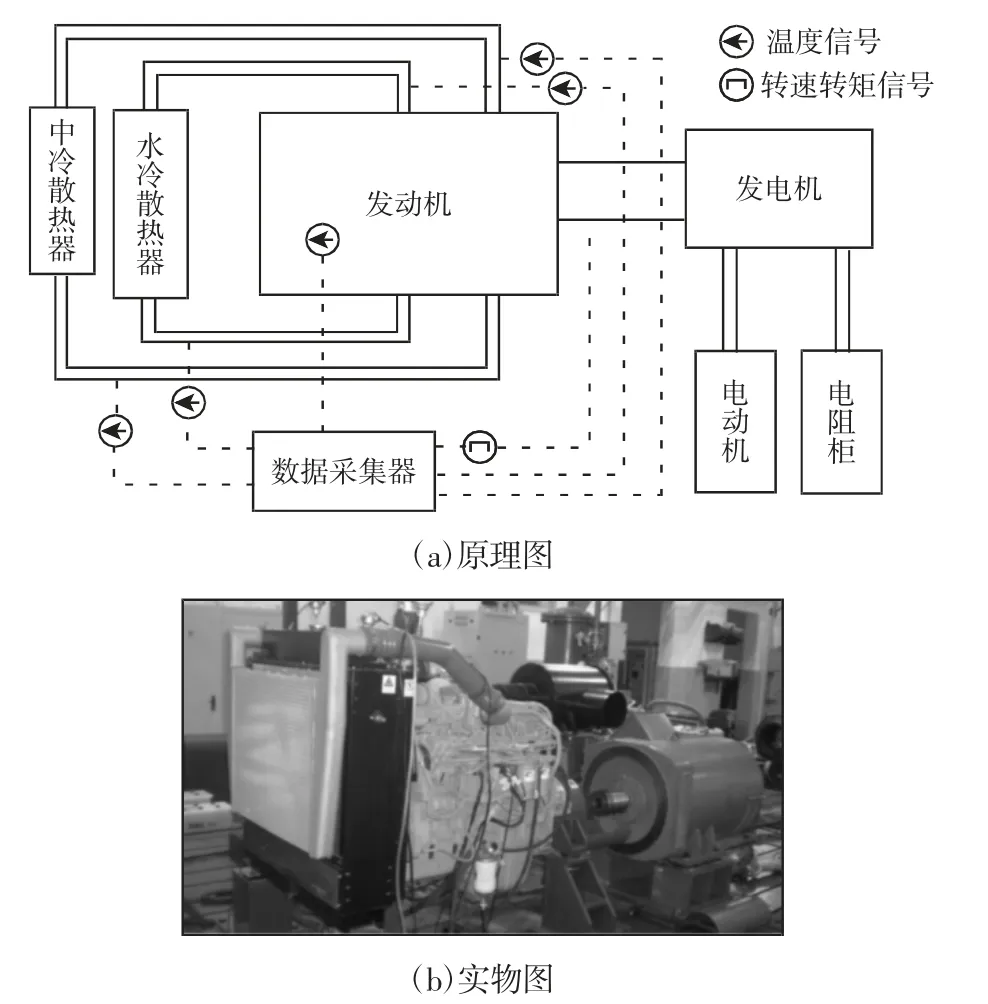

4.2 台架实验

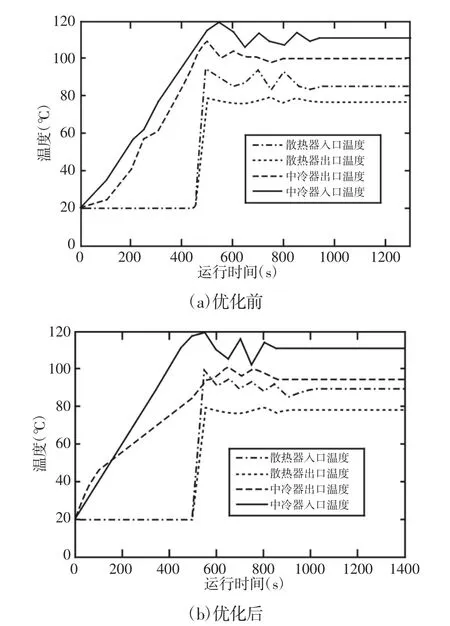

冷却风扇是汽车发动机冷却系统的组成单元,工作时需要与发动机匹配使用,因此,需要验证优化设计的效果,必须通过发动机散热系统试验分析,如图5 所示。图5(a)所示为发动机热管理系统原理图,图5(b)为实物图。试验系统中各个管路均布置温度传感器和数据采集系统。分别安装优化前后的冷却风扇,待整个系统达到热平衡时,获取各个测点的温度变化,如图6 所示。在环境温度下,发动机达到最佳运转状态,优化前后发动机的冷却效果基本无变化,优化前,散热器和中冷器的进出口温差分别为28.9℃和53.51℃,而优化后为29.03℃和53.71℃,可以认为基本无变化,而散热器的出口温度也基本一致,结果表明优化前后冷却风扇与发动机的匹配性良好,不影响整体的散热效果。

图5 发动机热管理台架实验Fig.5 Engine Thermal Management Bench Experiment

图6 试验结果变化Fig.6 Changes in Test Results

5 结论

(1)利用惩罚函数法,通过确定目标函数和约束条件,可以对车辆冷却风扇性能参数进行优化设计。在风量风压满足车辆发动机散热需求的前提下,减少风扇对发动机功率的消耗,同时提高风扇的静压效率,对提高效率降低功耗有重要意义。同时,风扇优化前后冷却系统的散热效果基本无变化;(2)试验测试数据可知,优化设计达到提高效率降低功耗的目的,风扇效率提高约6%,静压变化小于1%,可认为基本无变化;(3)发动机台架试验结果可知,冷却风扇与发动机匹配性良好,优化前后发动机整体散热效果基本一致,表明使用的惩罚函数法对车辆冷却风扇其他性能参数的优化设计及其他风扇相关参数的优化设计具有一定的参考作用。