压铸模型腔曲面铣削表面粗糙度GA-ELM 预测

2020-08-17孙全龙杨幸雨

孙全龙,梅 益,杨幸雨

(贵州大学机械工程学院,贵州 贵阳 550025)

1 引言

表面粗糙度是衡量工件表面质量的重要指标之一,应用不同的铣削参数组合加工工件,其获得的表面粗糙度也将不同。实际的铣削工艺参数制定过程中,在表面粗糙度符合设计要求的前提下,高效选取合适的铣削参数组合可有效提高工艺制定效率,同时,对于表面铣削质量的严控等,都具有极为重大的意义。

越来越多的学者提出应用智能算法构建表面粗糙度预测模型,并不断取得了突破性的成果。文献[1]提出运用BP 神经网络智能算法预测铣削加工后的表面粗糙度,该方法由于无需预先假定解析模型,因而在避免繁琐复杂计算的同时提高了预测精度,但是BP 神经网络模型其自身存在一定的缺陷,它的缺陷是运算过程中,求解容易陷入局部最优的情况,并且网络结构复杂,需要大量样本数据进行拟合,对于少样本数据拟合精度有限。文献[2]提出运用SVM 模型预测铣削加工后表面粗糙度的方法,该模型具备泛化性能强,拟合效果好的优点,但是合理确定其参数的难度较高;对于传统算法,这些固有缺陷已成为限制其广泛应用的关卡,也影响了它们在预测铣削表面粗糙度领域的应用。文献[3]在上述传统算法的基础上进行改良以解决其固有缺陷,提出了极限学习机(ELM)算法,ELM 的优势是在泛化性能强、训练速度快的同时,参数设置少且简单,但是该算法也有其明显的缺陷,它的初始输入层权值矩阵及阈值矩阵是随机产生的,易导致预测精度不稳定,较难获取最优的ELM 模型实现高精度预测。由此,找到适合解决这类复杂问题,能够精确、高效地对压铸模型腔曲面铣削加工表面粗糙度进行预测的方法至关重要。

通过GA 算法解决ELM 算法预测精度不稳定的缺陷,建立本模型。然后应用相同的训练集样本训练本模型及GA-BP 模型、未优化的ELM 模型,最后通过测试集样本测试它们的预测精度和运算效率,以证明本模型的优越性,同时,基于MatLab 环境开发了一套可视化的GA-ELM 铣削表面粗糙度预测系统,方便工艺设计人员预测表面粗糙度以合理配置铣削工艺参数。

2 GA-ELM 流程

2.1 ELM 基本原理

ELM 属于单隐含层前馈神经网络模型,运算过程中随机产生输入层权值矩阵W 及阈值矩阵b,运算过程中不再变更,只对隐含层的节点数进行设定,便得到独一的最优解[4-5]。

通过式(1)计算隐含层的输出矩阵H[4]:

式中:X—输入样本,需要给定;g()—隐含层神经元所用的激励函数。

ELM 神经网络的输出值 P 为[4]:

式中:隐含层权值矩阵β 一旦确定,便能够获得独一的ELM 模型。

β 可以通过求解式(3)的最小二乘解获取[4]。

式中:Y—输出样本,需要给定,以代替ELM 输出值进而计算;得到最小二乘解βˆ[4]:

式中:(HT)+—转置矩阵 HT 的 Moore-Penrose 广义逆。

2.2 GA 优化 ELM 模型

对于ELM 模型,基于W 和b 产生的随机性,即使训练样本数据相同,其数据拟合能力也具有很大差异。依靠GA 强大的全局寻优能力,寻求ELM 最优的初始W 和b,优化ELM 模型,确保ELM 模型的预测精度。

GA-ELM 训练步骤如下:

(1)实验数据处理。通过铣削加工实验获取训练集和测试集样本数据,为消除因不同参数间数量级不同导致的预测误差,必须对样本进行归一化处置。

(2)调用GA 优化ELM 模型。将每个ELM 模型中的全部权值和阈值作为GA 算法种群中的独立个体,利用式(5)计算个体适应度值,然后利用交叉、选择和变异等,寻求拥有最小适应度值的个体[4]。

式中:选取部分训练集样本,样本数量为N,yij—其中输入参数对应的预测输出;xij—同样输入参数对应的真值。

(3)将最优个体赋给ELM 模型,并设定隐含层节点数,完成建立本模型。

(4)利用测试集样本测试本模型精度及效率。

3 建立表面粗糙度预测模型

对于压铸模具型腔曲面,通常选用球头铣刀进行精加工,本工作中的表面粗糙度预测模型建立在精加工刀具为2 刃硬质合金球头铣刀的基础上。同时,在压铸模具制造领域内,型腔所在的模仁材料通常使用的是DAC 模具钢,它的优势是强度高、耐腐蚀、耐热性好,应用最为广泛,因此实验对象-压铸模具的型腔曲面选择DAC 材料进行铣削加工。

3.1 训练集样本获取

在模具型腔曲面的铣削精加工中,对于表面粗糙度,直接或间接影响因素很多,尤其是球头铣刀直径di、主轴转速nz、进给速率vf和切削深度ap最为重要,选取以上4 种铣削工艺参数作为输入参数,在铣削加工实验中,通过改变上述4 种铣削参数进行反复加工实验,并利用粗糙度测量仪测量曲面加工区域选定的3条测试线的表面粗糙度,测量结果求其平均数作为曲面加工区域的表面粗糙度代表,即预测模型的输出参数,记录下各铣削工艺参数组合及对应表面粗糙度。实验设备及条件,如表1 所示。

表1 实验条件Tab.1 Experimental Conditions

实验机床Hybert HBC U150 立式加工中心是一种摇篮式五轴数控铣床,通过可变轴铣削方式,可以确保在加工型腔曲面不同位置时刀具倾角接近预设值,降低刀具倾角的变化对表面粗糙度的影响,通过查阅相关文献[6-7],确定所有铣削实验的刀具倾角的预设值为 25°,该机床主轴转速在(300~24000)r/min 范围内,主电机功率为7.5kW,能够满足实验要求。

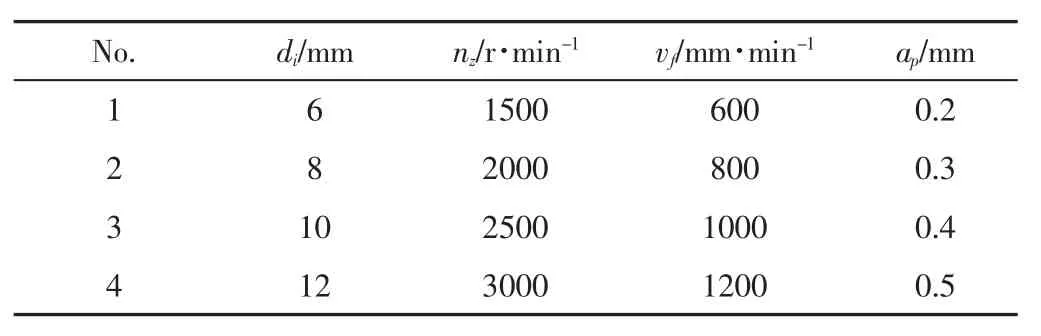

实验对象,如图1 所示。轮廓尺寸(100×100×50)mm,依据实验对象曲面曲率情况、加工条件及相关文献[8-9]确定输入参数的水平设定,如表2 所示。

图1 实验对象Fig.1 Experimental Subject

表2 铣削工艺组合和水平设定Tab.2 Technological Parameters and Levels Setting

基于正交试验法,通过四因素四水平L32(45)正交表优化压铸模型腔曲面铣削精加工工艺方案,共计32 组试验。通过32 组不同的铣削精加工工艺参数组合进行实验,分别测量应用各组工艺参数组合后加工区域的平均表面粗糙度,并作为输出参数,这些样本纳入训练集中,如表3 所示。

表3 训练集样本Tab.3 The Training Set

3.2 GA-ELM 参数设置

通过参考ELM 和GA 算法的有关文献[10-11],并多次变更可调参数,对比不同参数条件下获得的模型预测效果,选出最好的一组作为推荐值,如表4 所示。

表4 GA-ELM 参数设置Tab.4 GA-ELM Parameters Setting Table

3.3 测试集样本获取

测试集样本输入参数,如表5 所示。同样利用铣削实验得到输出真值。

表5 测试集样本Tab.5 The Test Set

3.4 预测效果及分析

个体适应度值寻优曲线在迭代40 次时稳定,表明GA 算法已基本收敛至最优权值和阈值。建立完成本模型后,对测试集样本预测,获取预测输出,并对比真值,验证本模型的准确性,如图2 所示。分析图2 可知,6 组测试集样本输出误差全部未超过0.05μm,进一步计算可得,预测平均绝对误差为0.0217μm,平均相对误差为1.46%。证明该方法可以准确、有效地对压铸模型腔曲面铣削表面粗糙度进行预测。

图2 测试集中GA-ELM 输出的预测值与真值对比Fig.2 Comparison of Prediction Consequences of GA-ELM Models for Test Set

3.5 与其他模型预测结果对比

本模型是否具有优越性需要对比其他预测模型,采用GABP 神经网络模型及未优化的ELM 模型作为对比模型。设定ELM模型参数,隐含层节点数为30(多次实验确定),将“sigmoid”函数作为隐含层激励函数;设定GA-BP 模型,隐含层节点数为25(多次实验确定),将“logsig”函数作为隐含层激励函数。对比模型的预测结果,如图3、图4 所示。以上三种模型的预测结果情况,如表6 所示。由表6 可知,在预测精度上,本模型优于GA-BP 模型及未优化的ELM 模型。在训练效率上,本模型低于未优化的ELM 模型,高于GA-BP 模型。综上所述:本模型可以准确地预测压铸模型腔曲面铣削表面粗糙度,预测精度很高,虽然预测效率在对比模型中不是最高,但可以接受。

图3 测试集中GA-BP 输出的预测值与真值对比Fig.3 Comparison of Prediction Consequences of GA-BP Models for Test Set

图4 测试集中ELM 输出的预测值与真值对比Fig.4 Comparison of Prediction Results of the ELM Model for Test Set

表6 预测性能对比Tab.6 Comparison of Prediction Consequences for the Three Models

4 实验验证

通过制定一组铣削工艺参数组合进行实验,以验证本模型的可靠性。该组铣削工艺参数组合中,di设为10mm,nz设为1700r·min-1,vf设为 900mm·min-1,ap设为 0.4mm,利用本模型预测该组铣削工艺参数对应的表面粗糙度,预测输出值为1.24μm。同时,对该铣削工艺参数条件下加工的压铸模型腔曲面进行粗糙度测量,获取其平均表面粗糙度为1.23μm,与预测输出值相差0.01μm,相对误差0.806%。可见,GA-ELM 模型预测效果极好。该组铣削工艺参数条件下精加工效果,如图5 所示。

图5 实验对象精加工效果Fig.5 Finishing Effect of Experimental Subject

5 表面粗糙度预测系统设计

为了便于工艺人员应用GA-ELM 模型对压铸模型腔曲面铣削表面粗糙度进行预测,基于Matlab 环境开发了可视化的表面粗糙度预测系统,如图6 所示。通过Matlab 环境提供的GUI 函数,将GA-ELM 模型进行封装,并建立交互式的图形界面,工艺人员在相应位置输入di、nz、vf、ap等参数,可通过内部封装的已训练的GA-ELM 模型运算获取表面粗糙度预测值,并依据压铸模型腔曲面的表面粗糙度设计要求,快速验证工艺人员提出的铣削工艺参数是否合理,进而辅助工艺人员高效制定能够满足表面粗糙度设计要求的铣削工艺参数,降低劳动强度。

图6 基于GA-ELM 铣削加工表面粗糙度预测系统Fig.6 Prediction System of Milling Surface Roughness Based on GA-ELM

6 结论

(1)应用遗传算法-极限学习机(GA-ELM)模型对压铸模型腔曲面铣削表面粗糙度进行预测,其预测精度高于GA-BP 模型和未优化的ELM 模型,其训练效率低于未优化的ELM 模型,但高于GA-BP 模型,可以满足高精度、高效率的工程实际需要。(2)通过铣削加工实验,进一步验证了GA-ELM 模型的预测可靠性。(3)建立可视化的GA-ELM 铣削加工表面粗糙度预测系统,便于工艺技术人员应用。