微型旋流器溢流口结构参数对SCR废催化剂分离性能的影响

2020-08-17袁惠新吴敏浩付双成

袁惠新 ,吴敏浩 ,付双成 ,方 勇

(1.常州大学机械工程学院,江苏 常州 213164;2.常州大学江苏省绿色过程装备重点实验室,江苏 常州 213164)

1 引言

TiO2(钛白)以其优越的白度和稳定的物理化学性质被广泛应用于涂料、橡胶、塑料、日化等行业[1-2]。国内现行使用的SCR(Selective Catalytic Reduction)系统绝大部分是商用SCR 催化剂。商用SCR 催化剂以钒钛系脱硝催化剂为主,一般以TiO2为载体,其含量在(80~90)%[3]。目前有关SCR 废弃催化剂中有价金属回收的实验研究大多数集中在浸出法的研究上,即有机物或无机物溶液的浸出和生物浸出。此外,还包括碱性物质的焙烧、氯化法和电解槽电解法[4]。上述的方法只能得到粗制TiO2,由含量在89%左右的TiO2、9%的SiO2和1%的其他杂质组成。由于微型旋流器具有超重力作用和剪切分散作用,所以微型旋流器可以对SCR废催化剂回收产物粗制TiO2进行分离提纯,得到较高纯度的TiO2。另外,旋流分离器具有体积小、结构简单、安装方便等优点。采用直径为20mm 微型旋流器对SCR 废催化剂回收产物粗制TiO2进行分离性能的研究,采用CFD 技术考察溢流口的结构参数的变化,主要包括溢流口直径和溢流管插入深度,为微型旋流器结构和操作的优化提供一定的技术基础和依据。

2 SiO2 和TiO2 分离效率的评价

旋流分离的目的是为了将TiO2和SiO2的混合物分离,从而得到更高纯度的TiO2,这与洗涤过程是以流体为介质将两种颗粒分离的过程是相似的。这里参考洗涤效率的定义来定义SiO2和TiO2的净化效率。

2.1 SiO2 的净化效率

溢流中SiO2的净化效率公式:

2.2 TiO2 的净化效率

底流中TiO2的净化效率公式:

2.3 固固分离效率

SiO2和TiO2的分离为固固分离。

澄清效率和增浓效率这两种方法无法同时反映分离过程的质和量,所以在这里使用牛顿效率来反映分离程度。牛顿效率公式为:

式中:Rf—旋流分离器的底流分率—底流固体中TiO2的体积浓度——进料固体中TiO2的体积浓度。

3 研究方法

采用试验研究和CFD 数值模拟的方法来研究溢流口结构对旋流器分离性能的影响。

3.1 试验研究方法

3.1.1 试验装置流程

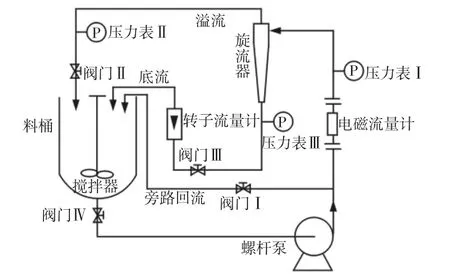

试验装置流程,如图1 所示。料桶中TiO2和SiO2的混合物被搅拌器连续搅拌后形成了均匀分布的悬浮液,料液由料桶进入离心泵后分为两路,一路经旁路回到料桶,旁路上的阀门Ⅰ可调节管路流量,稳定流量;一路经电磁流量计、压力表后进入微型旋流器,物料经过微型旋流器的分离作用后,SiO2从溢流排出,TiO2从底流排出,最后回到料桶重新混合。

图1 试验装置流程图Fig.1 Test Flow Chart

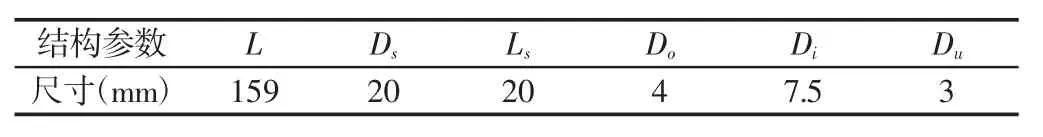

3.1.2 旋流器

试验所用的微型旋流器,如图2(a)所示。制造材料为金属铜,分为有着进口的柱段、有着底流口的锥段和有着溢流口的顶盖三段,各段通过O 型密封圈密封,组合完成后放入套筒内,如图2(b)所示。旋流器结构简图,如图3 所示。旋流器的具体尺寸,如表1 所示。

图2 旋流器实物图及设备外观图Fig.2 Cyclone Physical Drawing and Equipment Appearance Drawing

表1 旋流器的主要结构参数Tab.1 Designl Parameters of the Hydrocyclone Tested

图3 旋流器结构简图Fig.3 Sketch of the Hydrocyclone Tested

3.1.3 试验物料

(1)固相颗粒准备

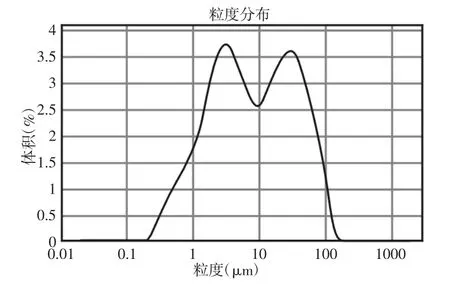

试验所用的固相颗粒为TiO2和SiO2混合物,其中TiO2密度为 4260kg·m-3,SiO2密度为 2200kg·m-3,通过马尔文 2000 激光粒度分析仪得到混合物的粒度分布,如图4 所示。混合物粒度分布范围是(1~56)μm,平均粒度是 7.9μm。

图4 混合物的粒度分布图Fig.4 Particle Size Distribution of the Mixture

(2)液相介质准备

密度差是两种固体颗粒产生分离的内在驱动力[5-6],本试验采用溴化钙配置溴化钙水溶液作为介质,使其密度介于TiO2和SiO2这两种固体颗粒之间。溴化钙溶液的密度为2800kg/m3,黏度为21.2cP。

2.1.4 样品分析

分别从溢流口和底流口取部分样品,然后使用XRF(X 射线荧光光谱分析)测试仪对样品进行分析,得到样品中成分含量。

3.2 模拟研究方法

3.2.1 湍流模型

采用CFD 软件Fluent 研究微型旋流器的分离性能,由于旋流器内流场为不稳定、高度各向异性的强旋湍流流场[7-10],运用雷诺应力模型(RSM)能够更好地模拟湍流地各向异性。计算时,湍流模型选用RSM 模型。

3.2.2 离散相模型

在数值模拟的过程中,当颗粒体积浓度较低(<10%)时,应当采用离散相模型(DPM)。首先获得稳定的单相流场(此时不考虑分散相),再加载颗粒相求解颗粒运动方程,并在旋流器进出口进行颗粒捕捉,最终可得到微型旋流器的分离效率。

3.2.3 网格划分

利用Gambit 软件创建几何模型并划分网格,微型旋流器结构参数与试验所用的旋流器一样。为保证生成网格的质量及计算精度,采用六面体结构化网格划分,采用Cooper 方法,网格数为19.8 万个。

3.2.4 边界条件

进口条件设置为速度入口:分散相颗粒由入口截面均匀入射,速度和液相相同。

出口条件设置为自由出口:溢流出口设置为逃逸(Escape),和底流出口设置为捕捉(Trap),当颗粒达到逃逸面或捕捉面时,停止对颗粒的追踪,终止计算。

4 结果与讨论

4.1 两相模拟可靠性验证

由于存在物理模型的近似、网格的划分、边界条件的设置以及其他的一些因素,数值模拟的结果会与实际结果偏离,存在一定的误差。因此在分析模拟结果前,需要对数值模拟的可靠性进行验证。

图5 处理量与压力降的关系Fig.5 Relationship Between Throughput and Pressure Drop

不同处理量下压力降的模拟值和试验值的比较,如图5 所示。模拟值总体上比试验值略大一些,这是由于在数值模拟过程中进行了一定的简化,如假定所有颗粒为球体、忽略一些微观力等,并且在试验中使用的旋流器存在加工误差。但是数值模拟得到的曲线与试验结果值在趋势上是一致的,反映了数值模拟具有较好的可靠性。

4.2 溢流口直径对分离效率的影响

溢流口直径对净化效率和牛顿效率影响的模拟曲线,如图6所示。

图6 溢流口直径与净化效率和牛顿效率的关系Fig.6 Relationship Between Overflow Diameter,Purification Efficiency and Newton Efficiency

在入口速度不变的情况下,TiO2的净化效率随着旋流器溢流口直径的增大先增大然后再减小,在溢流口直径约为4.5mm 时,TiO2的净化效率能达到一个极大值,而SiO2的净化效率虽然随溢流口直径的增大先增大后减小,但变化相对比较平稳。牛顿效率是随着溢流口直径的增大,先增大后减小,在直径为4.5mm 时,牛顿效率达到一个极大值。由此可知,溢流口直径的改变主要是对双固相分离中的重分散相净化效率产生影响,对轻分散相净化效率的影响不是很大。溢流口直径的大小存在一个最佳值,在本研究条件下,4.5mm 为最佳值。当溢流口直径小于最佳值时,随着溢流口直径的增大,溢流流量变大,在轴向向上的溢流区域的范围变大,轻、重分散相颗粒受到轴向向上的力变大,部分重分散相颗粒也被吸入溢流口,所以SiO2的净化效率先增大后减小;当溢流口直径大于最佳值时,溢流流量就相对就更大,导致轻重分散相颗粒受到轴向向上的力更大,更多重颗粒从进料口进入旋流器后,进入了溢流区域,被直接从溢流口排出,导致轻、重颗粒的净化效率降低。当溢流口直径为4.5mm 时,TiO2底流口产物的纯度为94.94%。

4.3 溢流管插入深度对分离效率的影响

溢流管插入深度对净化效率和牛顿影响的模拟曲线,如图7所示。从图7 可以看出,SiO2的净化效率随着溢流管插入深度的增大,先是增大,然后开始急剧的下降,而TiO2的净化效率也是先增大后急剧下降。牛顿效率随着溢流管插入深度的增大,先增大后减小。由此可知,溢流管插入深度对轻、重分散相颗粒的净化效率都有明显的影响,也说明在双固相旋流分离中,溢流管的插入深度存在一个最佳值。溢流管的插入深度的增加有利于旋液旋流器顶盖短路流的减少,从而提高分离效率,但是,当溢流管插入深度过大时,就会将部分重分散相颗粒TiO2直接吸入溢流管中,导致SiO2的净化效率下降,插入深度越大,SiO2的净化效率越低,牛顿效率也会降低。当溢流管插入深度为10mm 时,底流口TiO2的纯度为92.59%。

图7 溢流管插入深度与净化效率和牛顿效率的关系Fig.7 Relationship Between Insertion Depth of Overflow Pipe,Purification Efficiency and Newton Efficiency

5 结论

在这里的研究条件范围内,可得到以下结论:

(1)随着溢流口直径的增加,TiO2的净化效率先增大后减小,SiO2的净化效率变化相对比较平稳。牛顿效率随着溢流口直径的增大先增后减小。在本研究条件下,4.5mm 为最佳值,TiO2的纯度从89%提高到94.94%。

(2)随着溢流管插入深度的增加,TiO2和SiO2的净化效率都先增大后减小。牛顿效率随着溢流管插入深度增大,先增大后减小。在本研究条件下,溢流管插入深度为10mm 时最佳,TiO2的纯度从89%提高到92.59%。

(3)综上所述,溢流口部分结构对旋流器提纯TiO2的影响重要性依次为:直径、插入深度。在这里的研究条件下,最佳的溢流口结构尺寸为:直径4.5mm,插入深度10mm。