概念设计阶段产品轻量化设计与评价方法研究

2020-08-17朱玉宁曹国忠张凤伟

朱玉宁 ,曹国忠 ,刘 帅 ,张凤伟

(1.河北工业大学机械工程学院,天津 300130;2.国家技术创新方法与实施工具工程技术研究中心,天津 300130)

1 引言

现代产品发展的趋势之一就是越来越多地采用轻量化设计,将轻量化作为一种作为一项长期战略技术规划可以明显降低开发风险,也会对产品重量和资源消耗产生影响,从而取得持续的商业成功[1]。

目前,学术界对轻量化并没有一个统一的定义,归纳文献[2]得出轻量化的定义:“产品或技术系统以最小重量实现所要求的功能、性能”。国内外学术界对于轻量化设计与评价已有一定的研究。文献[3-5]基于拓扑优化在概念设计阶段进行轻量化设计,但概念设计阶段的本质是根据需求产生原理方案,并非简单的给定设计空间;现有的轻量化设计基本不考虑轻量化对象的选择,以至于最终的轻量化产品不符合现有技术、成本。文献[6]综合阐述现有汽车轻量化评价方法,但没有考虑轻量化对象经济性、可持续性的综合评价。

概念阶段的轻量设计不仅保证轻量化产品满足减重目的,而且能实现其他需求以提高设计效率、减少设计间的信息断层;概念阶段的轻量化评价能保证轻量化产品符合经济性、可持续性要求,增加产品在市场中的竞争优势。

2 原理构件

概念设计产生满足需求的原理结构,产品原理结构通常由效应结构和连接结构组成[7],效应结构可看作零部件在功能设计阶段的初始形态。概念设计得到的图形基本都以草图形式存在,但轻量化设计要有三维设计空间来承载载荷、约束,因此效应结构应具有部分几何信息。文献[8]认为原理结构模型可包含功能信息、联结信息,在此基础上扩展原理结构的信息模型以适应轻量化设计与评价。综上所述定义“效应结构及诸多信息(需求信息、几何信息、材料信息、制造信息)的综合体”为原理构件(Principle Component),其表达形式,如式(1)所示。

式中:PC—原理构件;

I_N—需求信息;

I_G—几何信息;

I_P—工艺信息;

I_M—材料信息。

原理构件的需求信息按“原理构件—原理结构—功能—需求”逆向推导获取;几何信息仅需表达轮廓的三维边界以及功能面;工艺信息、材料信息由设计人员与用户商讨决定。

3 轻量化对象选择

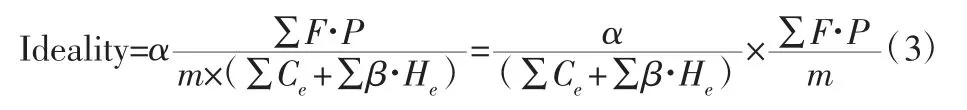

理想化水平是TRIZ 重要的基本概念之一,在创新设计过程中起着重要作用。文献[9]给出理想化水平表达式,如式(2)所示。

式中:Ideality—理想化水平;

F—功能;

P—性能;

Cost—成本;

Harms—危害;

α、β—调节系数。

对式(2)作变形处理后,如式(3)所示。分母中提取出重量m,引入Ce(单位重量的成本)、He(单位重量的危害)的概念。

∑F·P/m 表示重量与功能、性能成反比,可阐述轻量化的定义;α/(∑Ce+∑β·He)表示成本、危害的影响。因此,式(3)可理解成:“理想化水平是考虑产品或技术系统成本、危害下的轻量化程度”,理想化水平可作为轻量化对象选择的判断依据。

改变理想化水平式(2)以适用原理构件的定量计算。将F、P、Cost、Harms 用权重表示;α 的倍数作用不影响理想化水平的数值排序,故令α=1;β 为原理构件各种危害的权重,在考虑一种危害时 β=1;最终公式,如式(4)所示。

式中:IPCi—原理构件的理想化水平—功能重要度系数、性能重要度系数、成本系数、危害系数。

在功能模型的基础上根据创新软件TechOptimizer 中评估元件功能等级的规则来确定原理构件的功能等级数值,从而求解。

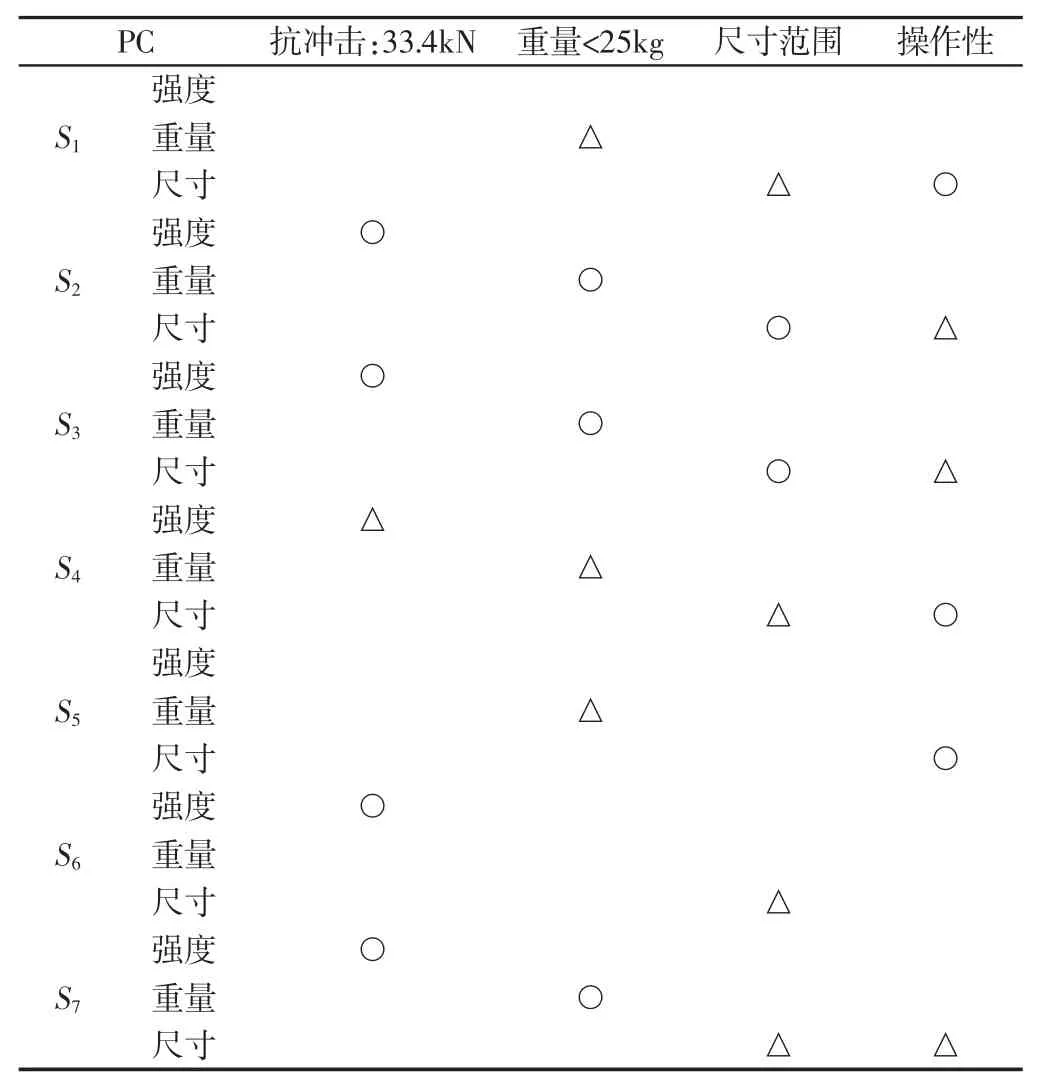

性能在产品、零部件间传递,零部件的参数(材料、刚度等)影响产品的性能。采用QFD 建立原理构件参数与产品性能间的HOQ,HOQ 中关系矩阵表示产品性能与原理构件参数之间关系的定性评价,定性关系用图形符号“空白(无关)、△(弱相关)、○(中等相关)、●(强相关)”表示两者之间影响的强弱关系,用0、1、3、9 代替空白、△、○、●计算性能关系强度值。产品存在多个性能时,利用产品性能权重(层次分析法求解)和性能关系强度值相乘求解。

为原理构件作原材料获取、制造、运输、使用和报废回收五个阶段的全生命周期分析,并在GaBi(全生命周期分析软件)中选择或创建方案、工艺、流等建立相应原理构件的GaBi 模型,以此求解。

4 概念设计阶段轻量化评价过程

轻量化综合评价中多关注产品性能变化,而很少涉及产品经济性、可持续性评价。理想化水平能综合考虑成本、危害两方面,因此可用轻量化对象在减重前后的理想化水平变化率评价轻量化结果的可行性。理想化水平变化率ΔI,如式(5)所示。

式中:ΔI—原理构件理想化水平变化率;用上标PCi 和下标B 代表轻量化对象减重前的状态,上标TOi 和下标L 代表轻量化对象减重后的状态。

式(5)中成本、危害的计算仍采用基于GaBi 的全生命周期分析。成本与危害量纲的不同可根据《环境保护税法》污染物与税的关系进行转换;性能的分析基于Inspire 的有限元分析功能。

计算式(5)得到 ΔI 值,ΔI>1 则可认为轻量化提高了原理构件的理想化水平。

5 概念设计阶段产品轻量化设计与评价流程

概念设计阶段产品轻量化设计与评价流程的步骤如下:

(1)面向轻量化的概念设计与原理构件界定。采用EE-FBS功能模型从需求得到产品原理结构,拆分原理结构得原理构件,并建立原理构件的表达形式。

(2)基于原理构件理想化水平的轻量化对象选择。基于功能模型、QFD、全生命周期分析求解,选取最适合曲线外的原理构件作为轻量化对象。

(3)基于Inspire 的轻量化设计。

(4)基于理想化水平变化率的轻量化结果评价。分析轻量化前后轻量化对象性能、成本、危害的变化,计算理想化水平变化率,当 ΔI >1 时,轻量化结果可行。

(5)详细设计。

综合上述(1)~(5)的步骤得到概念设计阶段产品轻量化设计与评价流程,如图1 所示。

图1 概念设计阶段产品轻量化设计与评价流程Fig.1 Process of Product Lightweight Design and Evaluation at Conceptual Design Stage

6 应用实例

随着国内外反恐形势越来越严峻,阻车器被广泛应用。阻车器是一种用于交通管理的产品,但现有阻车器的形式无法应对紧急且地点多变的情况,比如酒驾、逃逸等。原因在于阻车器大都需要提前施工来固定阻车器,因此,亟需一款便携、布防方便、操作简便的阻车器。

6.1 面向轻量化的概念设计与原理构件界定

功能需求:“稳定车辆角度”、“保持车辆位置”、“连接固体”、“改变状态”、“改变位置”。

性能需求:“抗冲击:33.4KN”、“重量<25kg”、“尺寸范围:长<1100mm、宽度<600mm、高度<400mm”、“操作性:工作时间<2min”。

根据功能需求建立便携式阻车器的效应链组合,如图2 所示。在通过分解、映射等步骤产生便携式阻车器的原理结构,如图3 所示。

图2 便携式阻车器效应链Fig.2 Effect Chain of Portable Car Arrester

式中:S1—上部连接杆;S2—防撞矩形管;S3—承重矩形管;S4—底部连接杆;S5—移动轮;S6—支撑块;S7—矩形管连接件。

图3 便携式阻车器的原理结构Fig.3 Principle Structure of Portable Car Arrester

拆分便携式阻车器的原理结构得原理构件,并建立原理构件表达形式。

S1={“连接固体”;“空心方管钢(40*40*5)长 460mm、连接孔面”;“切割-打孔”;“Q235”};

S2={“ 稳 定 车 辆 角 度 ”、“ 保 持 车 辆 位 置 ”;“ 空 心 扁 钢(100*50*5)长700mm、与汽车、支撑块、矩形连接件接触面、与移动轮的连接孔面”;“切割-打孔”;“Q235”};

S3={“ 稳 定 车 辆 角 度 ”、“ 保 持 车 辆 位 置 ”;“ 空 心 扁 钢(100*50*5)长 900mm、与矩形管连接件、汽车接触面”;“切割-打孔”;“Q235”};

S4={“连接固体”;“空心方管钢(40*40*5)长 460mm、连接孔面”;“切割-打孔”;“Q235”};

S5={“改变位置”;“直径80mm、与防撞矩形管的连接孔面”;“熔铸”;“聚氨酯”};

S6={“稳定车辆角度”;“槽钢(100*48*5.3)长 100mm、与防撞矩形管、地面的接触面”;“切割”;“Q235”};

S7={“改变位置”;“钢板厚度10mm、与防撞矩形管、承重矩形管的接触面”;“切割-打孔”;“Q235”}。

根据几何信息得到便携式阻车器的三维模型图,如图4 所示。

图4 便携式阻车器的三维模型Fig.4 Three Dimensional Model of Portable Car Arrester

原理结构的重量,如表1 所示。则原理结构总重是25.581kg,略大于需求“重量<25kg”,但重量越轻越好。经Inspire 的有限元分析知原理构件最小安全系数>1,故满足性能需求:“抗冲击:33.4KN”,分析结果,如图5 所示。

表1 原理构件的重量Tab.1 Weight of Principle Component

6.2 基于原理构件理想化水平的轻量化对象选择

(1)原理结构的功能模型及等级数值,如图6 所示。原理构件的功能等级数值,计算结果,如图6 所示。

图5 原理结构的安全系数Fig.5 Safety Factor of Principle Structure

图6 原理结构的功能模型及等级数值Fig.6 Function Model and Grade Value of Principle Structure

(2)建立原理构件参数与产品性能的HOQ,如表2 所示。统计原理构件参数与产品性能的强弱关系,以层次分析法计算“抗冲击”、“重量<25kg”、“尺寸范围”、“操作性”的权重分别为0.4、0.3、0.15、0.15,产品性能权重与性能关系强度值的乘积,如表4 所示。

表2 原理构件的HOQTab.2 HOQ of Principle Component

(3)根据原理构件的几何信息、材料信息、工艺信息作全生命周期的分析。

原材料获取阶段:S1、S2、S3、S4、S6、S7采用电弧炉炼钢法或得钢锭或钢坯,再加工成所需型号的钢板、方管等;S5采用聚氨酯。

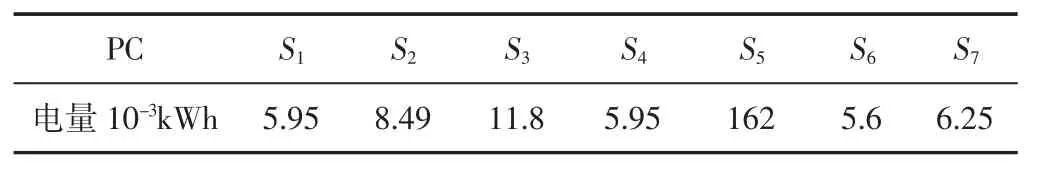

制造阶段:S1、S2、S3、S4、S6、S7采用激光一体机切割打孔,S5采用熔铸方法,分别计算机器消耗的电量,如表3 所示。

表3 原理构件的用电量Tab.3 Power Consumption of Principle Component

使用阶段、运输阶段、废弃回收阶段:阻车器使用阶段不需消耗能量。方钢、扁钢等原材料的运输距离为25km,成品交付给商家的运输距离为100km。因汽车碰撞阻车器后,其原理构件仅产生的变形,废钢回收率为90%。

承重矩形管的生命周期过程为:电弧炉炼钢—钢板—钢板运输—制造—原理构件运输—使用—回收,GaBi 模型,如图7 所示。其他原理构件的GaBi 模型建立相似。

图7 承重矩形管的GaBi 模型Fig.7 GaBi Model of Rectangular Tube Bearing

危害影响选GWP 作为指标,由GaBi 的平衡表运算得到GWP、LCC 的数据,如表4 所示。

表4 原理构件的数据统计Tab.4 Data Statistics of Principle Component

以ωF·P和ωC+H建立理想化水平坐标系并将原理构件分布于坐标系中,以最适合区域法选择轻量化对象,如图8 所示。

由图8 可知:防撞矩形管处于左上区域,作为次要轻量化对象;承重矩形管处于右下区域,作为首要轻量化对象。

图8 理想化水平坐标系Fig.8 Idealized Horizontal Coordinate System

6.3 基于Inspire 的轻量化设计

应用Inspire 软件优化承重矩形管、防撞矩形管以获得轻量化结果,如图9、图10 所示。

图9 承重矩形管的轻量化结果Fig.9 Lightweight Results of Rectangular Tube Bearing

图10 防撞矩形管的轻量化结果Fig.10 Lightweight Results of Collision Prevention Rectangular Tube

6.4 基于理想化水平变化率的轻量化结果评价

经Inspire 分析和全生命周期分析计算轻量化前后的性能、成本、危害的数值,并按10 元/吨二氧化碳将GWP 转变成LCC[10]数据,如表5 所示。

表5 轻量化前后性能、成本、危害的数值Tab.5 Value of Performance,Cost,and Harm Before and After Lightweight

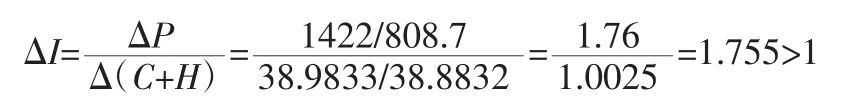

根据式(5)计算承重矩形管、防撞矩形管的理想化水平变化率,承重矩形管的ΔI 为:

防撞矩形管的ΔI 为:

承重矩形管、防撞矩形管的ΔI>1,因此两者轻量化结果都是合格的。便携式阻车器经轻量化设计与评价后减重8.233kg,符合需求“重量<25kg”,并且便携式阻车器也符合其他需求,因此可以进行详细设计。

6.5 详细设计

便携式阻车器工作状态和非工作状态,如图11、图12 所示。

图11 便携式阻车器的工作状态Fig.11 Working State of Portable Car Arrester

图12 便携式阻车器非工作状态Fig.12 Off Working State of Portable Car Arrester

7 结论

(1)融合理想化水平、可持续性设计和Inspire,用以构建满足用户需求的轻量化设计方案,在轻量化实现阶段由后端详细设计向前端概念设计前移方面进行了有益的尝试。(2)提出基于理想化水平变化率的轻量化综合评价方法。引入理想化水平变化率ΔI,综合功能、性能、成本和可持续性来评判原理构件的轻量化结果的合理性。