猪胴体冷却过程中表面微生物的时空分布研究

2020-08-17贾晓楠李润雪粘颖群吴菊清周光宏李春保

贾晓楠,李润雪,赵 迪,粘颖群,吴菊清,周光宏,李春保

(农业农村部肉品加工重点实验室,江苏省肉类生产与加工质量控制协同创新中心,南京农业大学食品科技学院,江苏南京 210095)

冷却是生猪屠宰加工的重要工序之一,通过冷空气的快速流动,使冷库温度及其中的胴体温度快速下降,达到预冷的效果,由于冷却是猪胴体加工的最后阶段,旨在通过降低其温度来阻止胴体上的微生物生长[1]。冷库是猪胴体冷却的主要场所,我国的冷库类型普遍是传统的单层或多层冷库[2-3]。目前,冷库的主要送风形式是冷风机制冷。冷风机是采用的强制对流换热,迫使机箱外部空气进入箱内,与蒸发器进行热交换,使空气温度降低,达到冷库制冷的目的[4]。小型冷库的冷却方法对冷库库内的气流组织起到决定性作用[5],由于采用风机直吹的形式对冷库进行降温,存在着气流组织不合理的问题,从而引起整个冷库中存在大量漩涡流,使冷、热空气交换不充分,产生了温湿度场不太均匀的问题[6],而温度是制约微生物生长的最重要因素之一,因此不均匀的温湿度场一定对冷库内微生物的生长影响明显,加之冷库内风速的差异又会导致冷风与猪胴体接触面积的不同,因此会进一步影响冷库内微生物的生长。因此,在冷却过程中,冷库的大小、风速、温湿度等不仅影响胴体冷却的效果,同时也会影响微生物的生长繁殖,导致肉品中的微生物会根据时间、温度等发生变化[7-8]。

已有研究表明,猪胴体在冷库内的冷却过程中,靠近冷风机的位置的风速显著高于中间位置(P<0.05),风速大的位置其胴体周围环境相对湿度高、温度低,随着冷却时间的延长和猪胴体的增加,风速、温度迅速下降,湿度增加,最终风速、温湿度均趋于稳定[9]。但该实验并未关注冷风机的风路对冷库内风速场、温湿度场的影响,且冷却时间并未持续到猪胴体可出库装车的时间,不是完整的冷却过程。因此有必要对冷库内猪胴体的微生物水平进行系统研究[10-11],从而保证冷链全程的食品安全,从源头开始,减少、控制冷库污染。

本研究旨在研究在猪胴体的完整冷却过程中冷库内各处的风速、温湿度的变化情况,以及冷库各处的微生物菌落总数,同时对不同影响因素与菌落总数之间进行相关性分析,从时间和空间两种角度研究冷库内的微生物水平,为今后的新型冷库设计和现有冷库改造提供理论依据。

1 材料与方法

1.1 材料与仪器

猪胴体 江苏省内某生猪屠宰公司,活猪来自温氏猪场,品种为三元猪,从猪场到屠宰场的运输时间4~6 h不等,采样时间2019年6~8月;平板计数琼脂(Plate Count Agar,PCA)、蛋白胨(peptone) 南京荣胜达实验仪器有限公司;一次性使用拭子(长10 cm) 扬州洋生医药科技有限公司。

希玛AR866热敏式风速仪 香港SMART SENSOR希玛仪器仪表有限公司;标智GM1362型数字温湿度计 深圳市聚茂源科技有限公司;ZR-2050型空气浮游菌采样器 青岛众瑞智能仪器有限公司。

1.2 实验方法

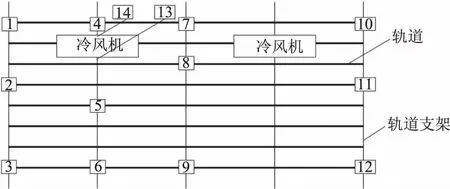

1.2.1 采样方法及风速、温湿度测量 预冷库尺寸为长11.4 m×宽7.7 m×高4.8 m,内部分布有8根悬挂轨道,每根轨道最多可悬挂30~40头猪胴体,轨道上方(离地约4 m)有2个长期开启的冷风机。将宰杀后的猪胴体进入冷库保存的过程所经历的冷却时间分为八个时间段,分别是冷却0、2、4、6、8、10、12、14 h,根据冷库的对称布局及冷库内冷空气的循环路径选取14个点作为采样点,其中10、11、12号点与1、2、3号点形成对照,具体布局及采样点分布如图1所示。

图1 冷库布局及室内采样点分布图Fig.1 Layout and distribution ofsampling points in the cold storage

其中13、14号点分别为冷风机的出风口、回风口,1~12号采样点沿胴体悬挂方向按照高度不同分为上(靠近后腿、腹腔位置)、中(靠近猪背部分)、下(靠近前腿、胸腔位置)三部分,作为风速、温湿度测量点。

在宰后猪胴体放入预冷间冷却过程中,使用热敏式风速仪、温湿度计记录每个采样点每个部分的风速、温湿度,重复5个批次。

1.2.2 微生物采样及培养 在宰后猪胴体放入预冷间冷却过程中,若采样点处无猪胴体,则利用空气浮游菌采样器和PCA平板在每个采样点分别采集500 L的空气样本,在37 ℃培养箱培养(48±2) h,培养完成后计算菌落总数。

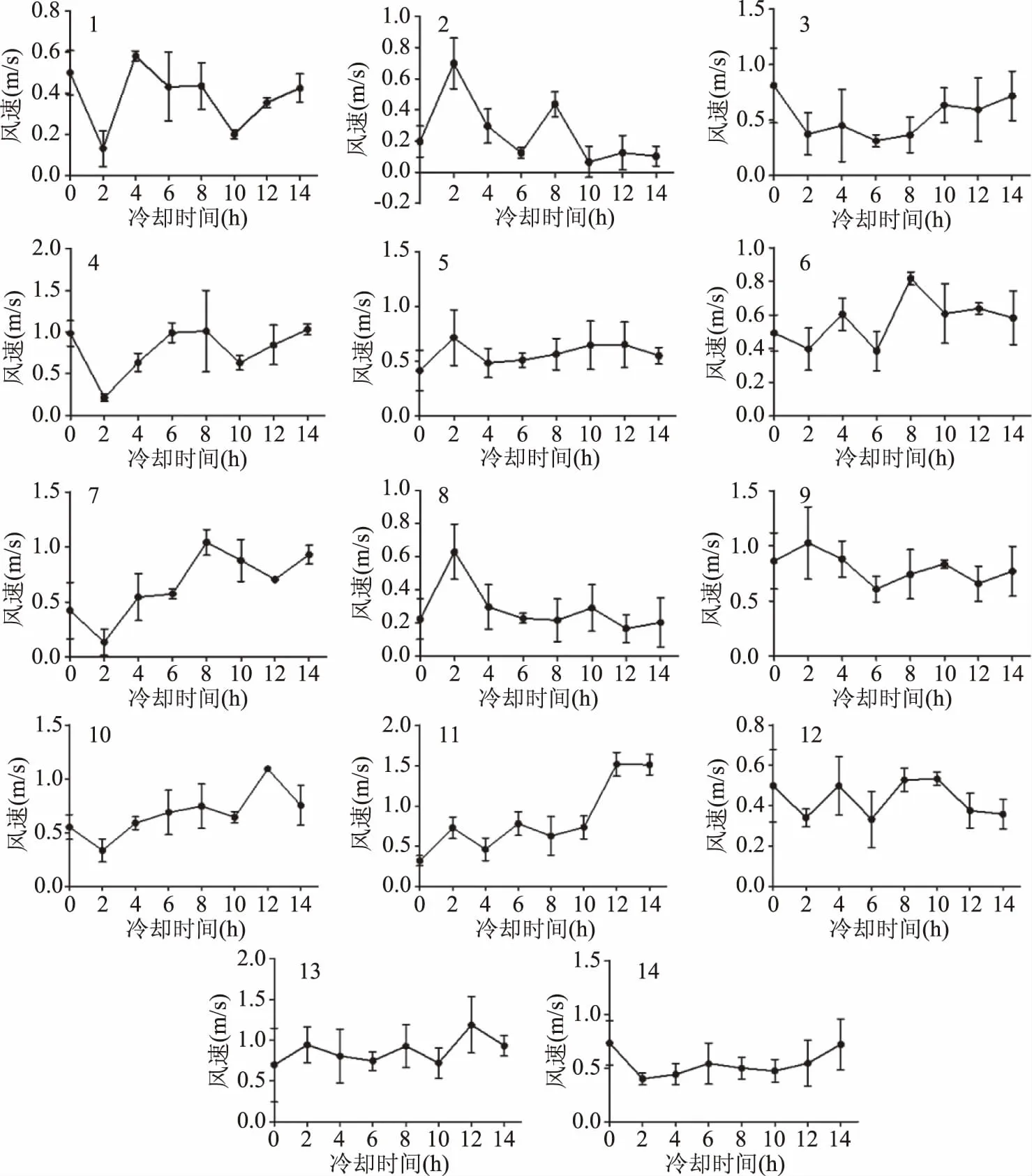

图2 冷却过程中不同采样点的风速变化Fig.2 Variations of wind speed at different sampling points during cooling

若采样点处悬挂猪胴体,则参考Liu等[12]的方法,采用一次性无菌擦拭子(事先加入2 mL 1.5%的蛋白胨水),在猪胴体后腿、猪背、前腿、腹腔、胸腔表面分别擦拭100 cm2的面积,得到样品原液,参照《食品微生物学检验菌落总数测定(GB 4789.2-2016)》[13]的方法进行10倍梯度稀释,同样使用PCA培养基在37 ℃培养箱培养(48±2) h,培养完成后计算菌落总数。

1.3 数据处理

2 结果与分析

2.1 冷却过程中风速、温湿度及菌落总数的变化

本节只讨论整个猪胴体冷却过程中各采样点的风速、温湿度及菌落总数的总体变化趋势,不着重于不同采样点的比较。

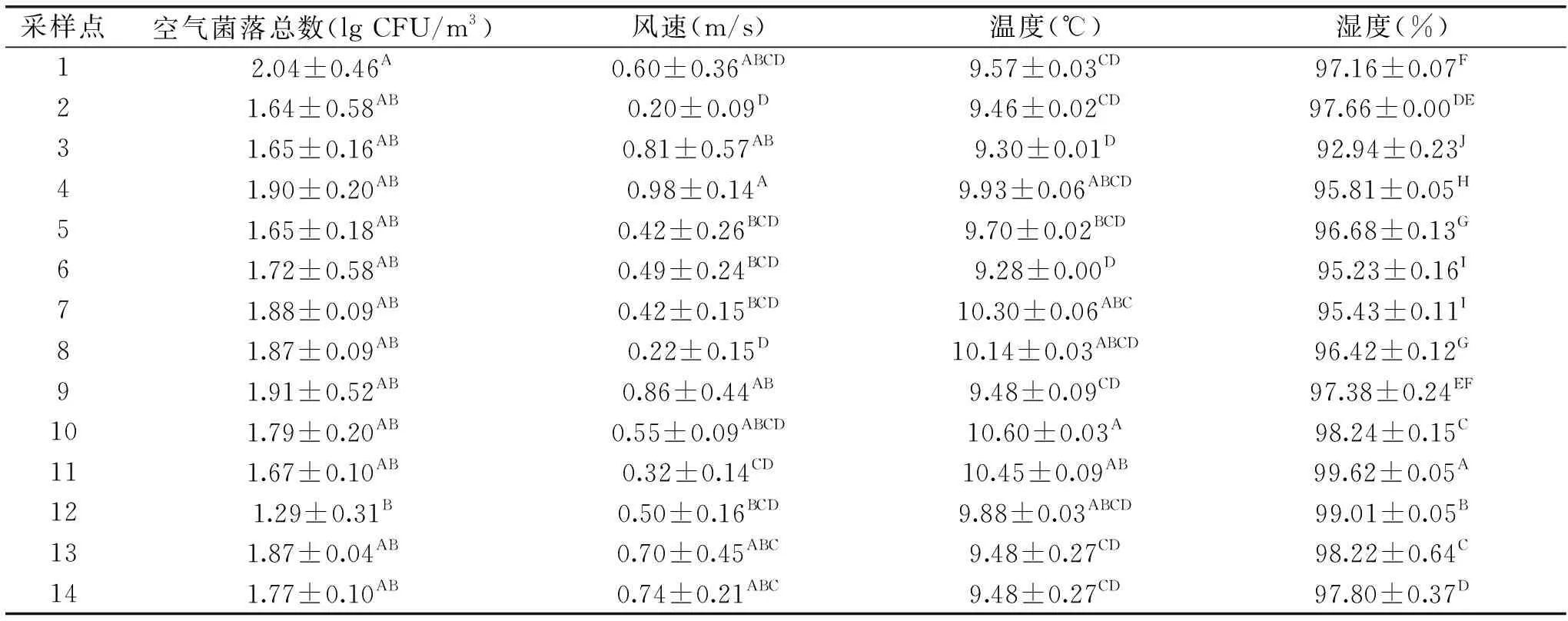

如图2所示,随着冷却时间的延长,各采样点的风速都有一定程度的波动,且基本处于上升趋势,说明在冷却过程中,冷库内气流不稳定,风速总体上为上升趋势。其中,1、2、4、6、7、11点处的风速变化程度更为明显,结合图1可以看到,这些点大都分布在冷风机回风口外围处,说明在冷却过程中冷风机对附近的风速变化有较大的影响,而5、8点处于冷库中心位置,冷却过程中不断有猪胴体进入,风速在小幅变化后趋于稳定。

图3 冷却过程中不同采样点的温湿度变化Fig.3 Variations of temperature and humidity at different sampling points during cooling

冷却时间在0~8 h时,温湿度有小幅波动,呈现上升趋势,这是因为在实际生产中,猪胴体入库时冷库的库门敞开,库内的冷空气与外界的热空气进行热量交换,导致冷库内温湿度均上升,靠近冷库门口的10、11、12号采样点上升程度最大;冷却时间在8~14 h时,温度急剧下降至3~4 ℃,湿度也急速下降至80%左右,原因是此时冷库内装满猪胴体,冷库门关闭,冷风机进行冷库内空气循环制冷,不再与外界进行热交换。

冷却时间在0~8 h时,各点处菌落总数呈现上升趋势,在冷却8 h时达到最高,因为此时冷库初步达到满库状态,库内空气与外界空气仍然流通,空气与猪胴体表面的接触面积大,便于更多的微生物附着在猪胴体表面,且较高的温湿度适于微生物生长;冷却时间在8~10 h时,由于冷库处于封闭状态,不再与外界空气流通,温湿度急速下降,对微生物产生的影响较大,猪胴体表面菌落总数显著降低(P<0.05);冷却时间在10~14 h时,猪胴体表面菌落总数小幅上升,靠近冷风机且分布在冷库外围的采样点(2、4、5、10、11号点)在不同冷却时间之间的差异性显著(P<0.05),其余采样点的不同冷却时间之间的差异性不显著(P>0.05)。

图4 冷却过程中不同采样点的菌落总数变化Fig.4 Variations of the total number of colonies at different sampling points during the cooling process注:不同小写字母表示同一个部位不同冷却时间之间的差异显著(P<0.05)。

2.2 冷库不同位置的风速、温湿度及菌落总数的变化

本节讨论在同一冷却时刻不同采样点之间的风速、温湿度及菌落总数差异,为了更好地研究不同采样点之间以及猪胴体不同部位的差异情况,故选择冷却0、8、14 h这三个时刻,冷却0 h时全部采样点均未悬挂猪胴体,冷却8、14 h时全部采样点均悬挂猪胴体。

2.2.1 冷却0 h时不同位置的风速、温湿度及菌落总数的变化 冷库呈现对称结构,每台冷风机的风路路径有两条,路径1为456321、路径2为456987,其中7、8、9号采样点处于两台冷风机的两股风路交汇的路径上。

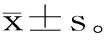

表1 冷却0 h时不同采样点的风速、温湿度及空气菌落总数的变化Table 1 Variations of wind speed,temperature,humidity,and total number of air colonies at different sampling points at 0 h

如表1所示,在猪胴体未进入冷库时,冷库内空气微生物均匀分布,各采样点的空气菌落总数之间基本无显著差异(P>0.05),只有冷库最深处的1号点与最靠近门口处的12号点之间有显著差异(P<0.05)。路径1、2的风速波动明显,总体上由大到小递减,有显著差异(P<0.05),温度均无显著差异(P>0.05),路径1的湿度总体上呈现显著增加(P<0.05)的趋势,路径2的湿度先显著增加后显著减小(P<0.05),这可能是因为路径2的后半部分处于两股风路交汇处,风速较路径1更大,湿度下降。

2.2.2 冷却8 h后不同采样点的风速、温湿度及猪胴体表面菌落总数的变化 此时冷库内初次达到全部采样点均悬挂猪胴体的状态,因此方便讨论不同采样点的猪胴体及其不同部位菌落总数的差异,以及风速、温湿度的分布情况。

冷却8 h后,各采样点不同高度处(即上、中、下位置)的风速基本无显著差异(P>0.05)。靠近冷风机回风口处的1、4、7、10号点风速相对较高,路径1、2的风速均有波动且有显著差异(P<0.05)。整个冷库的风速分布并不十分均匀。

表2 冷却8 h后不同采样点的风速变化Table 2 Variations of wind speed at differentsampling points after cooling for 8 h

表3 冷却8 h后不同采样点的温度变化Table 3 Variations of temperature at differentsampling points after cooling for 8 h

冷却8 h后,各采样点的温度均在13 ℃以上,不同高度处(即上、中、下位置)的温度无显著差异(P>0.05),这是因为在整个冷却过程中冷库门打开,冷库内部与外界环境相通进行热量交换,靠近门口的10、11、12号点温度最高,显著高于较靠近冷库内侧的1~6号采样点(P<0.05)。路径1的温度无显著差异(P>0.05),路径2的温度总体呈现显著升高趋势(P<0.05),总体而言靠近冷库外侧的位置(7~12号点)温度高于冷库内侧的位置(1~6号点)。

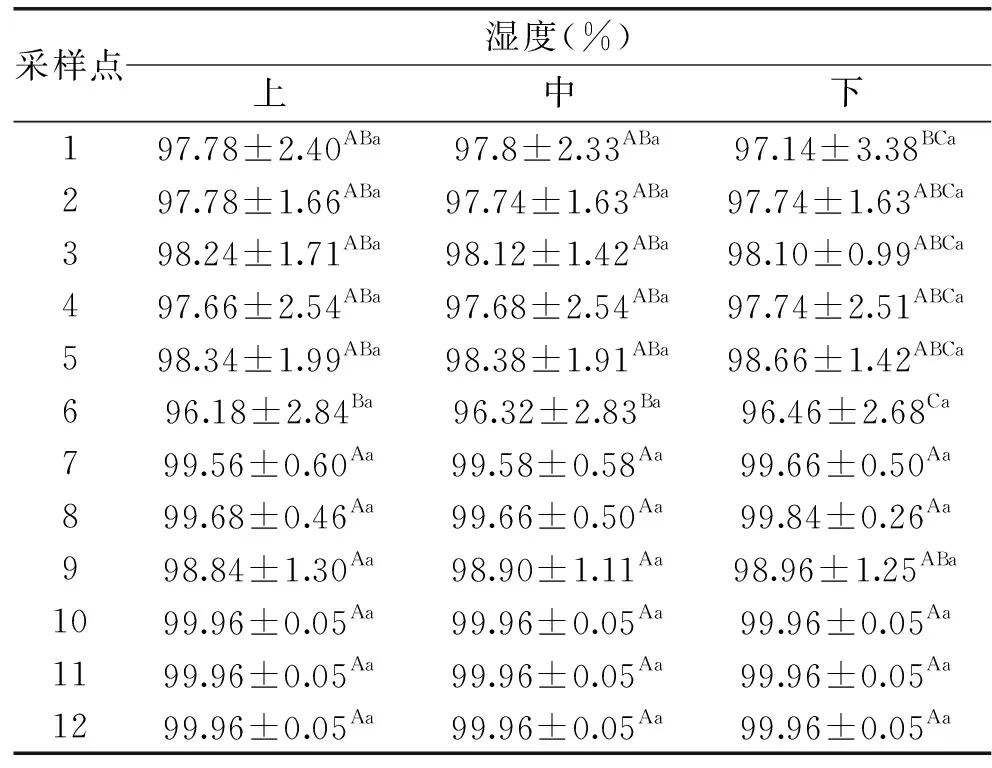

表4 冷却8 h后不同采样点的湿度变化Table 4 Variations of humidity at differentsampling points after cooling for 8 h

冷却8 h后,各采样点的湿度均在96%以上,不同高度处的湿度(即上、中、下位置)无显著差异(P>0.05),这同样是因为在整个冷却过程中冷库门打开,冷库内部与外界环境相通进行热量交换,冷空气与热空气交汇,在门口处产生了大量的雾气,靠近门口的10、11、12号点湿度最高,但并不显著高于冷库内其余各点(P>0.05)。路径1、2的湿度均无显著差异(P>0.05)。这说明冷却8 h后整个冷库内湿度分布较为均匀。

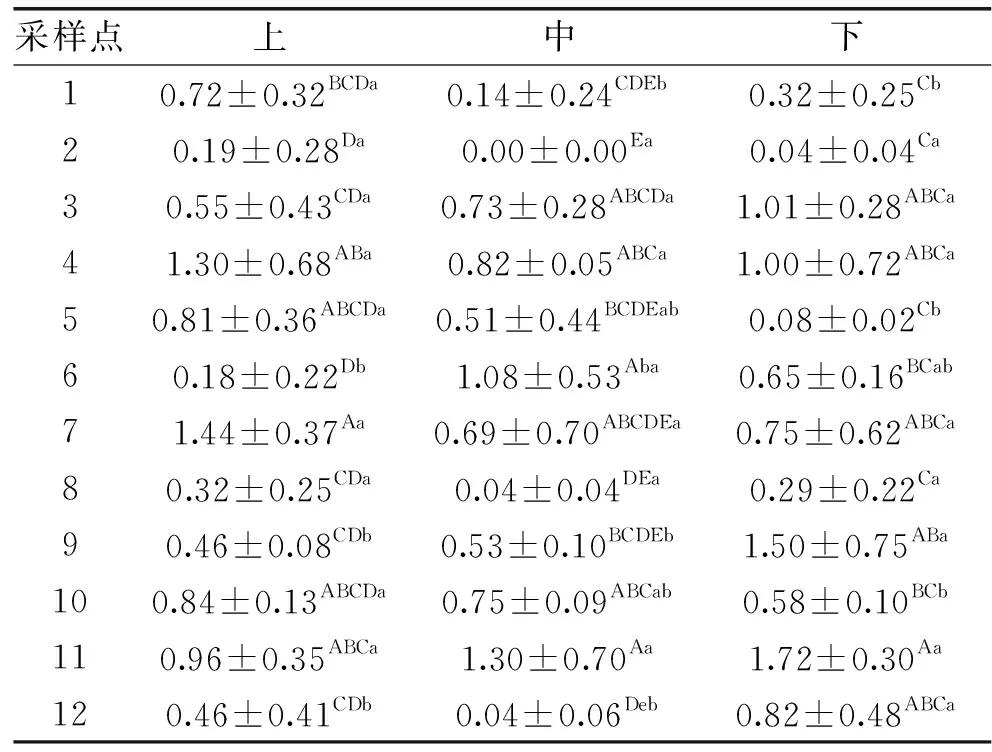

冷却8 h后,2、5、11点的猪胴体菌落总数较少,3、6、9、12的猪胴体菌落总数较多,1、4、7、10的猪胴体菌落总数适中。8点的猪胴体菌落总数最多,因为处于两股风路交汇,且处于冷库中心位置,风速低,温湿度均较高,容易滋生微生物。总体来说,冷库内不同位置的猪胴体表面菌落总数并无显著差异(P>0.05),但猪胴体处于迎风面的前腿、猪背及后腿的微生物菌落总数为4~5 lg CFU/cm2,高于菌落总数为3~4 lg CFU/cm2的腹腔、胸腔,这也是因为猪胴体内部本身便是无菌环境。猪胴体的迎风面中以前腿的菌落总数最高,背风面中以胸腔的菌落总数较高,是因为生产过程中猪胴体经过多次喷淋,水流会有部分汇集在前腿、胸腔处,且靠近地面,与空气的接触面积大,容易滋生微生物。

表5 冷却8 h后不同采样点的猪胴体表面菌落总数的变化Table 5 Variations of the total number of colonies on the surface of pig carcasses at different sampling points after cooling for 8 h

2.2.3 冷却14 h后不同采样点的风速、温湿度及猪胴体表面菌落总数的变化 与冷却8 h时的情况不同,此时全部的猪胴体已经经过一段时间的冷却,即将出库,因此再次讨论不同采样点的猪胴体及其不同部位菌落总数的差异,以及风速、温湿度的分布情况。

表6 冷却14 h后不同采样点的风速变化Table 6 Variations of wind speed at differentsampling points after cooling for 14 h

冷却14 h后,1、10号点靠近冷风机回风口处的位置上方的风速显著高于下方的风速(P<0.05),这可能是因为这些采样点处于气流进入冷风机回风口的必经之路,而9、12号采样点由于冷风直吹,冷空气下沉从而导致靠近地面处的风速更高,与上方的风速有显著差异(P<0.05),路径1、2的风速波动明显并有显著差异(P<0.05)。靠近门口的位置风速较高,整个冷库的风速分布仍然不是十分均匀。

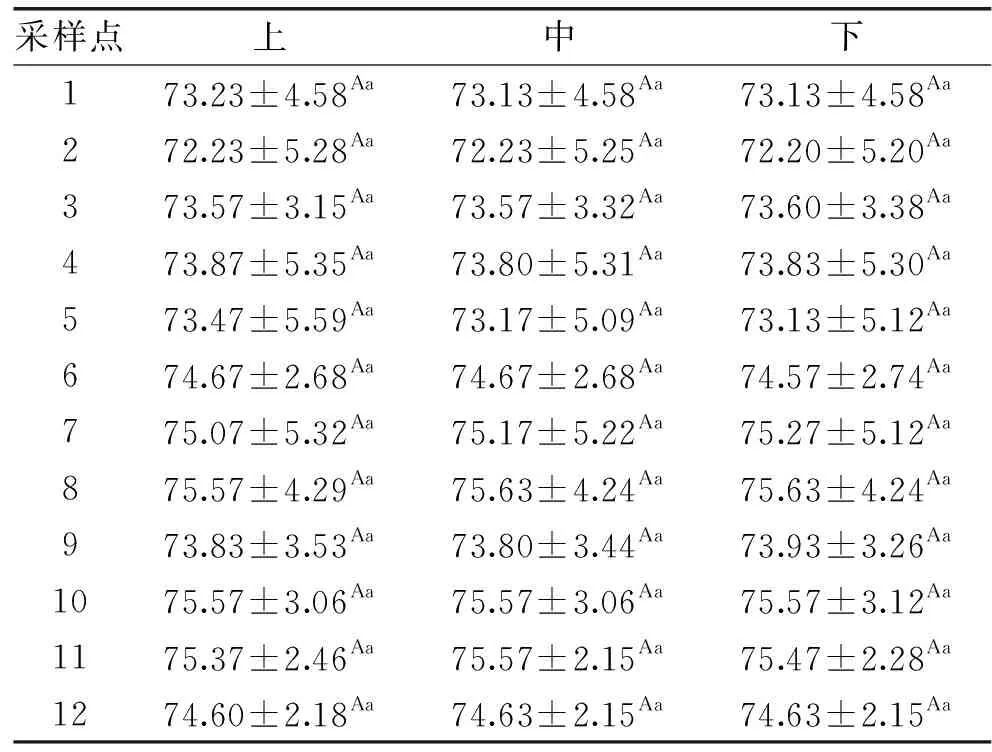

表7 冷却14 h后不同采样点的温度变化Table 7 Variations of temperature at differentsampling points after cooling for 14 h

表8 冷却14 h后不同采样点的湿度变化Table 8 Variations of humidity at differentsampling points after cooling for 14 h

冷却14 h后,冷库内总体温度急速下降,各采样点之间、不同高度处的温度基本无显著差异(P>0.05),均在4~6 ℃。其中,靠近门口的10、11、12号点温度最高,其中10号点的不同高度处的温度均显著高于冷库深处的2号点(P<0.05)。

冷却14 h后,冷库内总体湿度下降,各采样点之间、不同高度处的湿度无显著差异(P>0.05),均在72%~76%之间,说明冷却8~14 h过程中整个冷库内湿度均匀分布。

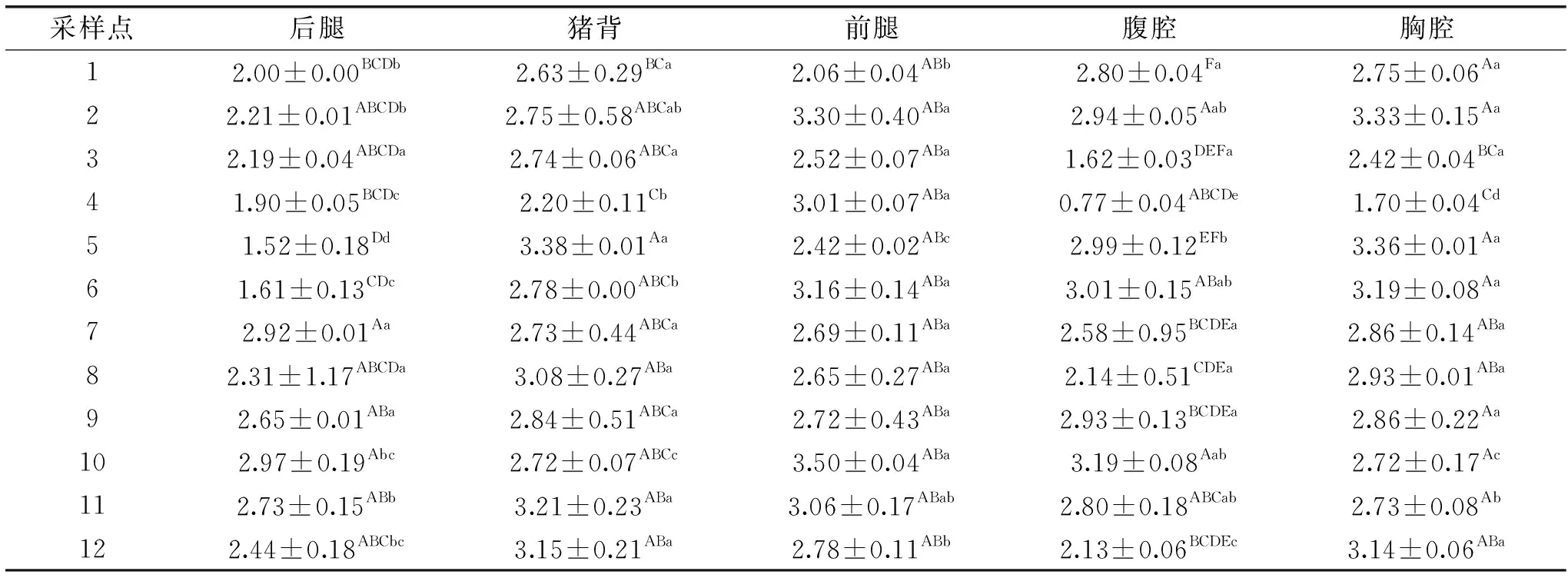

表9 冷却14 h后不同采样点的猪胴体表面菌落总数的变化Table 9 Variations of the total number of colonies on the surface of pig carcasses at different sampling points after cooling for 14 h

表10 不同影响因素与菌落总数的相关性分析表Table 10 Correlation analysis table of different influencing factors and the total number of colonies

冷却14 h后,冷库内不同位置的猪胴体表面菌落总数有显著差异(P<0.05),路径1的猪胴体后腿、前腿部分的菌落总数基本无显著差异(P>0.05),腹腔的菌落总数差异显著(P<0.05),呈现先增加后减少的趋势,胸腔部分的菌落总数差异显著(P<0.05),呈现先增加后减少再增加的趋势;路径2的猪胴体猪背、前腿、胸腔部分的菌落总数基本无显著差异(P>0.05),后腿、腹腔的菌落总数呈现显著增加(P<0.05)的趋势,猪胴体的前腿、猪背及后腿的微生物菌落总数依然略高于腹腔、胸腔的菌落总数,但与冷却8 h相比差异程度减小。

总而言之,在0~14 h的冷却过程中,冷库内的风速并非均匀分布,温湿度逐渐趋于均匀分布,冷库内不同位置处的猪胴体表面菌落总数有明显差异,说明冷库内的气流对猪胴体表面微生物有较大的影响,猪胴体迎风面的菌落总数略高于背风面的菌落总数,其中前腿、胸腔的微生物较多。

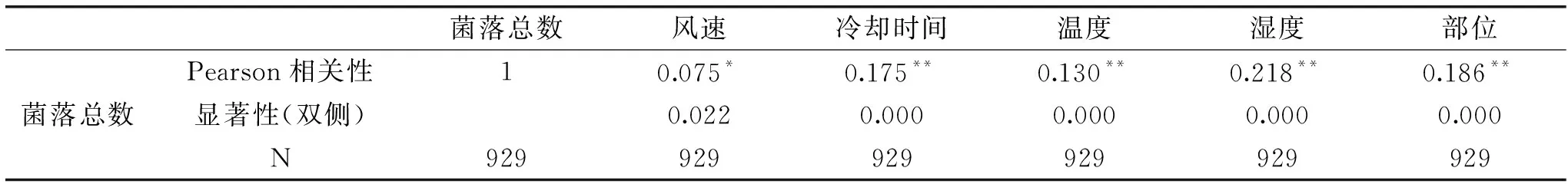

2.3 相关性分析

如表10所示,经过相关性分析,猪胴体表面菌落总数与温度、湿度、冷却时间、采样部位有极显著的相关关系(P<0.01),与风速有显著的相关关系(P<0.05)。

在整个冷却过程中菌落总数与温度、湿度、风速呈现正相关关系的原因可能是风速高,所以冷风与猪胴体的接触面积大,导致单位面积内附着的微生物更多,而冷却过程中冷库有一段温度升高的过程,较高的温湿度有利于微生物生长;菌落总数与采样部位呈现极显著的正相关关系的原因可能是空气中的菌落总数较高,猪胴体的后腿、猪背、前腿因为处于迎风面,且在生产过程中经过喷淋等多道工序,与外界环境接触更多从而有更多微生物,腹腔、胸腔曾经处于无菌状态,在生产过程中与外界接触少,冷却时处于背风面从而微生物菌落总数较少。

3 结论与讨论

Williams等[14]研究表明,在夏季生猪屠体的污染程度有所提高。然而,与其他肉品相比,微生物的增长量很小[15-16]。这主要是因为夏季外界温度高,与冷库内的温差大,冷热交换更加剧烈,导致冷库内的温湿度均远高于冷库本身设定的温湿度,更有利于微生物生长,本文研究结果表明,夏季屠宰时,冷库门开启会使冷库内的温湿度有大幅度上升,从而导致猪胴体表面的菌落总数增加,这与上述发现一致。虽然关于鼓风冷却对猪肉微生物质量影响的报道尚无定论,但有一些研究人员发现鼓风冷却可降低胴体污染水平并改善饲养质量[17],Rothrock等[18]在实验中发现在整个处理日期间发现冷库内的革兰氏阴性腐败相关细菌减少,多样性和均匀度在整个加工日期间相对不变;Liu等[12]在实验中发现牛胴体在冷却的第1 h和随后的23 h冷却中,屠体上的需氧菌数量减少了1个对数单位;Yu等[19]的实验也证明冷却后猪胴体的菌落总数明显低于冷却前猪胴体的菌落总数,这均与本实验的结果一致,即猪胴体冷却0~14 h期间,微生物菌落总数整体下降。

在猪胴体的冷却过程中,会有多次人工喷淋以加快胴体冷却速率,而研究发现在家禽冷却过程中会发生交叉污染,水喷雾会增加微生物的传播[20];本实验中发现冷库内的空气微生物分布较均匀,而李红梅在实验中用撞击式空气采样器采集猪舍和距离猪舍不同距离的空气样品,结果显示,不同距离处的空气样品差异不显著(P>0.05)[21]。

本次实验结果表明,在冷却前期(冷却时间0~8 h),冷库内的温湿度逐渐上升,较高的温湿度适于微生物生长;在冷却后期(冷却时间8~14 h),冷库内的温湿度迅速下降,导致猪胴体表面微生物的菌落总数显著减少(P<0.05)并趋于稳定;猪胴体迎风面的菌落总数略高于背风面的菌落总数,迎风面以前腿的微生物较多,背风面以胸腔的微生物较多;经过相关性分析发现,猪胴体表面菌落总数与温度、湿度、冷却时间、采样部位有极显著的正相关关系(P<0.01),与风速有显著的正相关关系(P<0.05)。

在整个冷却过程中冷库内的风速分布一直不均匀,这可能与冷风机设计分布、冷库内猪胴体的排布、与外界空气相流通等许多因素有关,李文采等[22]的实验同样也说明了这个问题。冷库内分布不均匀的风速场可能会导致不同位置的猪胴体的冷却速率不同,这就会导致同一冷库内的猪胴体品质不一的情况,所以今后若从冷风机设计及分布、冷库设计、猪胴体排布等众多因素入手研究,结合本研究成果,可以更好地改善冷库内猪胴体品质问题,同时也能对冷库内的微生物防治提供依据,提高冷却肉的出品质量及冷链运输的效率。