组合钢模板全圆断面隧洞衬砌施工技术

2020-08-16王立国蒋友福向玉章

王立国 蒋友福 向玉章

(1.内蒙古自治区巴彦淖尔市水土保持站,内蒙古 巴彦淖尔 015000;2.贵州省丹寨县水务局,贵州 丹寨 557500;3.中能建设(贵安新区)有限公司,贵州 贵阳 550000)

1 工程概况

西郊砂石坑蓄洪工程是为解决八大处沟流域及北八排沟、琅黄沟流域27km2的100年一遇洪水不下泄入城,确保中心城的防洪安全修建的水利工程项目,是北京“西蓄、东排、南北分洪”的城市防洪体系中-西蓄防洪中的重要部分,是对阜石路砂石坑、西黄村砂石坑治理和利用的工程。在永引渠杏石口闸上游右岸新建分洪闸,闸下建分洪暗涵,将洪水一路就近接入西黄村砂石坑,一路沿永引渠南侧、西五环东侧绿化带接入阜石路砂石坑。

分洪暗涵采用复合衬砌,初期支护为“网喷混凝土+钢格栅联合支护”,二次衬砌为防水钢筋混凝土。初期支护、二衬之间设置柔性全包防水层。暗涵开挖初期支护外轮廓尺寸为5200mm,净空尺寸为4600mm,结构厚度为300mm,采用浅埋暗挖正台阶法施工。暗涵洞身二衬为内径4000mm的现浇钢筋混凝土圆涵,厚度为300mm。二衬混凝土为C30W6F150自密实混凝土,采用混凝土泵泵送入仓,混凝土泵设置在暗涵出口位置,由泵管接入浇筑段位置,全圆断面一次浇筑成型。

2 工艺选择

2.1 隧道二次衬砌方式的选择

隧道二次衬砌一般采用针梁式模板台车进行施工,具有施工速度快、就位准确方便、台车自身刚度大、支撑固定简便等优点。本工程暗涵二衬钢筋混凝土由于转弯半径较小处(转弯半径206.15m、193.85m、156.15m、143.85m)无法采用模板台车进行施工,二衬混凝土浇筑须采用组合钢模板。

2.2 小转弯半径组合钢模板施工难点

小转弯半径组合钢模板隧道衬砌施工难点主要在于:组合钢模板制作、安装须满足“结构物边线与设计边线允许偏差10mm”[1]的施工要求;支撑体系不仅要满足自身刚度要求也需要满足混凝土浇筑过程中的抗浮要求。

2.3 模板制作的改进

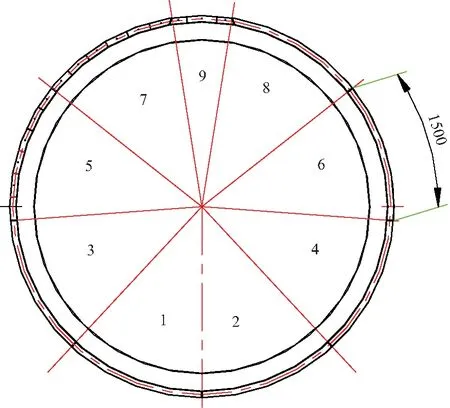

依据通常的施工工艺方案,北京市南水北调配套工程南干渠工程(曲线段隧洞转弯半径均为20m)制作了一套定型钢模板,可满足隧道的衬砌施工要求,如图1所示。但本工程曲线段隧道存在4种转弯半径,如制作4套定型钢模板,成本较高且无法用于直线段施工,结合经济及施工组织考虑,本工程模板方案进行了改进,最终确定采用直线模板+短曲线模板的施工方案。

图1 南干渠工程定型曲线模板拼装平面布置示意图 (单位:mm)

2.4 模板设计

为满足“结构物边线与设计边线允许偏差10mm”的施工要求,直线模板每安装3m长度加装短曲线模板,短曲线模板曲率按R=170m设计,增加或减少短曲线模板以满足不同转弯半径的隧洞衬砌要求(见图2)。

图2 直线模板+短曲线模板拼装平面布置示意图 (单位:mm)

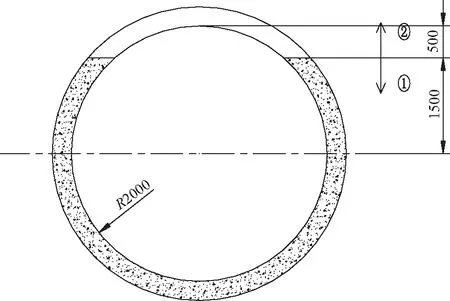

模板环向采用8块规格1000mm×1500mm的弧形钢模板+顶部1块规格1000mm×570mm弧形模板拼装而成,模板面板为5mm厚钢板[2],模板弧形肋、横肋、纵肋采用6mm×60mm钢板(见图3)。混凝土浇筑口设置于顶模中间位置。相邻模板采用高强螺栓连接。模板加工,保证具有足够的强度、刚度,板表面光滑,不出现凹坑等表面缺陷。

图3 模板拼装横向布置示意图 (单位:mm)

3 组合钢模板施工

二衬12.1m仓段模板加工长度12600mm,较设计分缝长度增加500mm,确保与上一仓已成型混凝土搭接保持在300~500mm之间,模板设计直径4020mm,以保证二衬混凝土成型断面净空尺寸。

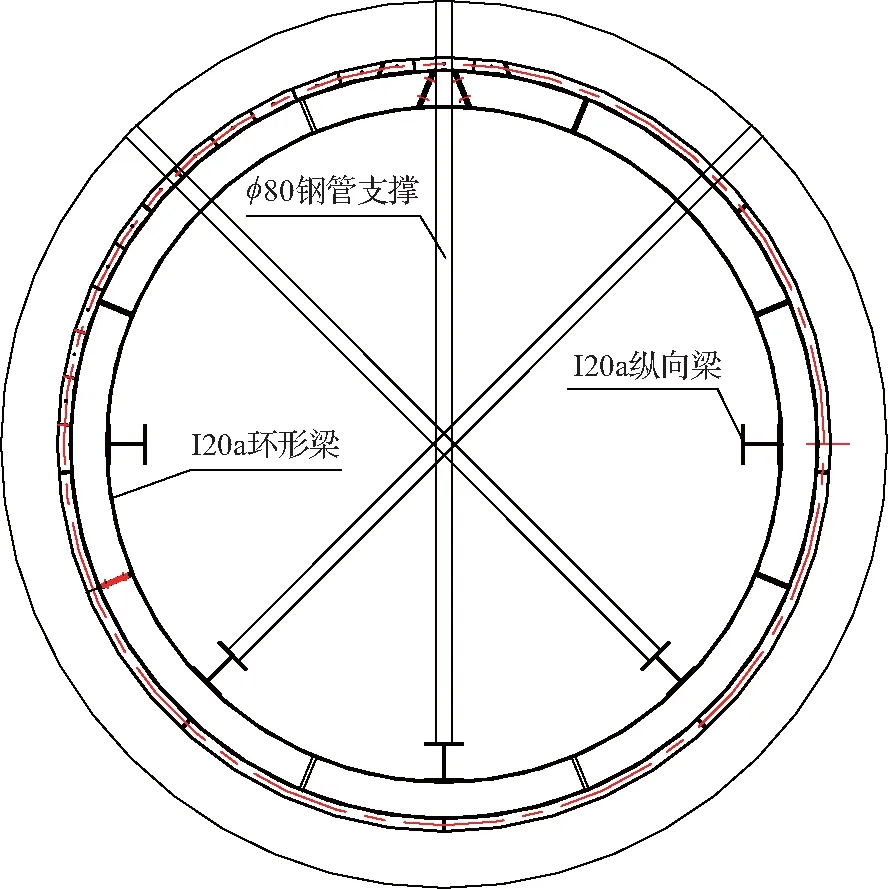

3.1 支撑体系

为保证组合钢模板稳定,模板支撑体系为环向工字钢梁+纵向工字钢梁+竖向钢管支撑。模板背面环形梁采用I20a工字钢,间距1000mm布置;于环形梁内侧布置纵向钢梁,两侧腰线各布置一根I20a工字钢,拱底位置布置一根I20a工字钢,长14m;竖向采用φ80钢管进行支撑,斜向也采用φ80钢管进行支撑,支撑体系与洞顶接触时,支撑顶部采用垫木方包裹无纺布并用绑丝绑牢,防止破坏防水板。组合钢模板横向支撑体系见图4。

图4 组合钢模板横向支撑体系示意图

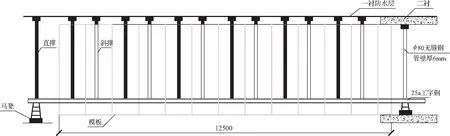

二衬钢筋安装完成后,经过测量确定钢筋的高程及轴线准确,并将保护层垫块固定在内圈钢筋上,然后拱底设置架立筋支撑模板底模。模板内支撑全部完成后,在仓段两端设置马凳支撑拱底纵向工字钢梁,纵向工字钢梁与模板环向梁锁紧,以减少模板支撑体系及模板自重,防止钢筋笼受压过大而变形,见图5。

图5 组合钢模板纵向支撑体系示意图

模板抗浮采用φ80、壁厚6mm的无缝钢管,在模板顶开天窗作为排气孔[3],将钢管通过天窗支撑到一衬防水板上,与防水板接触处采用无纺布包裹。二衬混凝土衬砌为12.1m一仓,每仓内布置12道支撑,仓外两端各布置1根钢管支撑,仓内竖直支撑、斜向45°支撑交替布置,于钢管支撑中间位置加设横向支撑对4个方向固定。经对立柱轴心受压强度、稳定性验算,均满足规范要求。

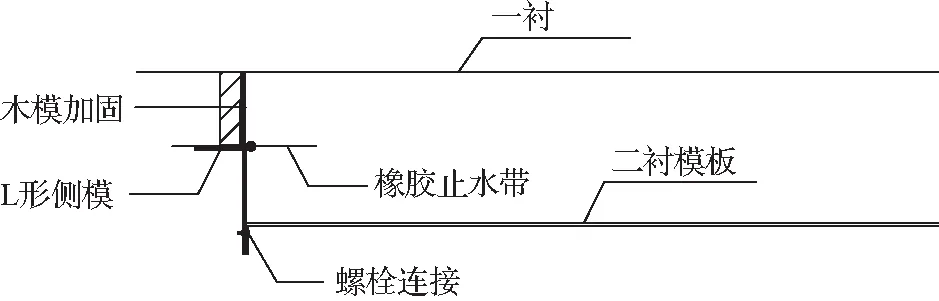

3.2 侧模封堵

端头模板按照模板弧长设计制作,呈“L”形,侧端封堵上端为木模、下端为L形钢模板,主要作用于固定止水带,外部用方木进行加固处理,见图6。端头模板与隧洞拼接不紧密的地段采用棉纱将其堵塞严密,防止混凝土浇筑过程中漏浆。同时端头模板顶部留排气孔[3],待混凝土浇满后进行封堵。

图6 侧模封堵示意图

3.3 模板安装

钢筋安装完成后,先安装底模1、2号模板,然后安装3、4号模板,模板采用M20×50螺栓进行连接,每个接口处必须将螺栓上满、上紧,不得有遗漏及松动。模板放置完成后,从端头放置环形梁,每个模板接缝处设置1处,安放过程中保持环形梁垂直,并顶紧模板接缝位置。再采用5排纵向工字钢梁将环形梁连成整体,两侧腰线各1根、底部3根。

侧面5、6号两块模板依据编号依次运入拼装,与底部模板用螺栓进行固定,然后拼装拱部3块模板,全部模板固定后,加固上半拱环形梁及整体支撑。所有支撑均应顶紧,不得有松动。

3.4 混凝土浇筑

为防止模板上浮,于模板顶开天窗设置抗浮支撑,先浇筑①部分,待混凝土浇筑至距模板顶面50cm,混凝土上浮力消除后,拆除钢管支撑,再进行②部分浇筑,见图7。

图7 组合钢模板浇筑示意图 (单位:mm)

首仓浇筑时间控制在4~8h全部完成,浇筑过程保证混凝土连续、不间断,一次性浇筑完成。通过首仓浇筑检测模板上浮情况,在保证模板不上浮的条件下,以后仓段混凝土浇筑过程中,可逐步加快浇筑速度。每个仓号共浇筑50m3,五车混凝土,每车10m3。第一车浇筑高度距底板0.59m,已覆盖台车底模0.29m;第二车浇筑至距台车内模底板1.41m处;第三车浇筑至距台车内模底板2.77m处,腰线上0.77m处;第四车浇筑至距台车内模底板3.82m处,腰线上1.82m处;第5车浇筑至距台车内模底板4.30m处,超过台车顶模板处0.30m。可根据混凝土浇筑方量,判断混凝土上升高度,见图8。

图8 一仓每车混凝土浇筑位置示意图

模板端部设排气口,同时用来检查混凝土是否灌满,衬砌到拱部时,一定要有专人观察,当排气口中有砂浆流出时,证明灌注已满,应及时停止泵送,以免过度泵送压坏模板。

混凝土浇筑过程中,设专人负责随时检查模板的中线和标高变化情况,出现异常及时进行处理。加强设备及模板养护管理,避免浇筑过程中设备出现问题或拆、接管时间过长,浇筑混凝土的间隙时间控制在允许范围内。

3.5 模板监测

为减少混凝土浮力对模板造成的影响,浇筑过程中应调整间歇时间,避免因混凝土浇筑过快而造成模板上浮。混凝土浇筑过程中设置专职测量人员观测模板上浮情况,通过模板上浮的测量数据控制浇筑速度。为防止产生灌注不均匀及表面气泡,在模板外侧辅助敲击。通过模板两侧预留的观察窗,观测混凝土在浇筑过程中是否均匀上升,当两侧高差过大时放慢浇筑速度。通过侧模顶部预留的观察口,观察该仓混凝土是否注满,并防止仓段混凝土注满后继续泵送导致跑模。

采用水准仪对模板上浮量进行监测,洞内施工人员通过测量人员反映的数据及时反馈给洞外施工人员,当模板上浮过快,临近允许范围时,放慢浇筑速度,同时在保证模板不上浮的条件下,尽量加快浇筑速度。

3.6 模板脱模

混凝土强度达到5MPa后进行脱模[4]。每仓浇筑前对模板表面进行清洁、涂刷脱模剂,每浇筑2~3仓对模板进行打磨一次,确保模板表面光滑无污渍。

4 总 结

a.采用直线模板+短曲线模板的施工方案,在满足模板边线与设计边线误差要求的前提下,是一种比较经济的选择,较定制固定转弯半径的定型模板更节约成本。

b.通过对模板精确的设计、施工,实现了暗涵曲线段衬砌要求。

c.在模板顶开天窗设置抗浮支撑,满足了全圆断面一次浇筑成型对模板上浮控制的要求。

d.二衬混凝土外观质量控制在施工工艺上提出了加强抗浮监测及模板清洁的要求,确保了暗涵二衬混凝土的外观质量。