俄罗斯某铜铅锌多金属矿超细磨工艺应用实践

2020-08-15鲁军

鲁 军

(1.紫金矿业集团股份有限公司,福建上杭364200;2.北京科技大学土木与资源工程学院,北京100083)

随着易选矿产资源逐步消耗殆尽,现开采矿石呈现贫、细、杂等特点,磨矿细度成为影响精矿品位的关键因素之一,矿石需要磨到更细才能实现单体解离。当矿物嵌布粒度超细时(P80<15 μm),传统磨矿很难实现目的矿物的充分单体解离,使得浮选工艺无法经济有效地获得满足冶炼要求的原料。

俄罗斯克孜尔—塔什特克铜铅锌多金属矿金属储量为锌129.46 万t、铅20.29 万t、铜8.27 万t、伴生金15.14 t、银674.9 t,平均品位锌10.02%、铅1.57%、铜0.64%、金1.17 g/t、银52.24 g/t,为国内外少见的高品质多金属矿。该矿矿物种类繁多,矿物之间共生关系复杂,嵌布粒度细,选冶难度大[1]。原设计采用“三段一闭路破碎+两段一闭路磨矿”和“铜铅混浮—粗精矿再磨—铜铅分离—混浮尾矿选锌”的磨选工艺,选矿厂日处理矿石4 000 t,年处理矿石100万t。铜铅混浮粗精矿采用一台2 700×4 000溢流型球磨机(现场编号为3号球磨机)与YD-φ350×8旋流器组构成闭路磨矿,自投产以来生产指标未达预期,金属回收率低,精矿互含高。通过对铜铅精矿进行镜下鉴定,发现铜铅精矿中闪锌矿与黄铜矿、方铅矿、黄铁矿相互间的连生体占比较高,未解离的矿物粒度基本在-10 μm,若继续采用常规球磨工艺很难满足对矿物单体解离度的要求,严重影响分选指标和精矿质量[2]。通过大量试验研究,最终确定选择超细磨工艺作为解决方案,可使矿石充分细磨达到单体解离,并在保证精矿质量的同时提高金属回收率[3]。

1 矿石性质

1.1 矿石化学成分分析及铜、铅、锌物相分析

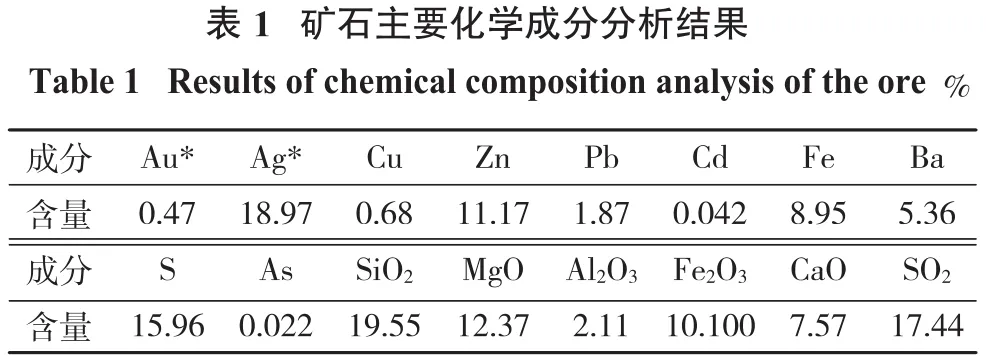

该多金属矿为氧化钡-碳酸盐交代变质作用产生的交代岩,矿石主要化学成分分析结果见表1,铜、铅、锌物相分析分别见表2、表3、表4。

注:带“*”单位为g/t

1.2 矿石矿物组成及嵌布关系

表5为矿石矿物组成及其含量分析结果。

由表5可知,矿石中主要有用矿物为闪锌矿、黄铁矿、黄铜矿、方铅矿,少量磁铁矿和磁黄铁矿,次生矿物有白铅矿、铜蓝和孔雀石。脉石矿物主要为白云石、石英、重晶石、绿泥石,矿石中白云石含量为24.980%,给矿石的细磨浮选带来困难[4]。

显微镜下结果表明,闪锌矿、黄铜矿、方铅矿的嵌布粒度属于细粒或微细粒,铜、铅、锌矿物粒度几乎全部在-37 μm,其中-10 μm粒级分别约占10%、20%、25%。部分闪锌矿与黄铜矿构成固溶体分解结构,嵌布关系复杂,有少量粒度在-2 μm的黄铜矿以固溶体析出物形式分散在闪锌矿中。方铅矿有氧化现象,边缘形成残余方铅矿和白铅矿、铅钒等混合物的氧化壳,加大分选难度。

2 工艺改造及调试过程

2.1 不同改造方案及调试结果

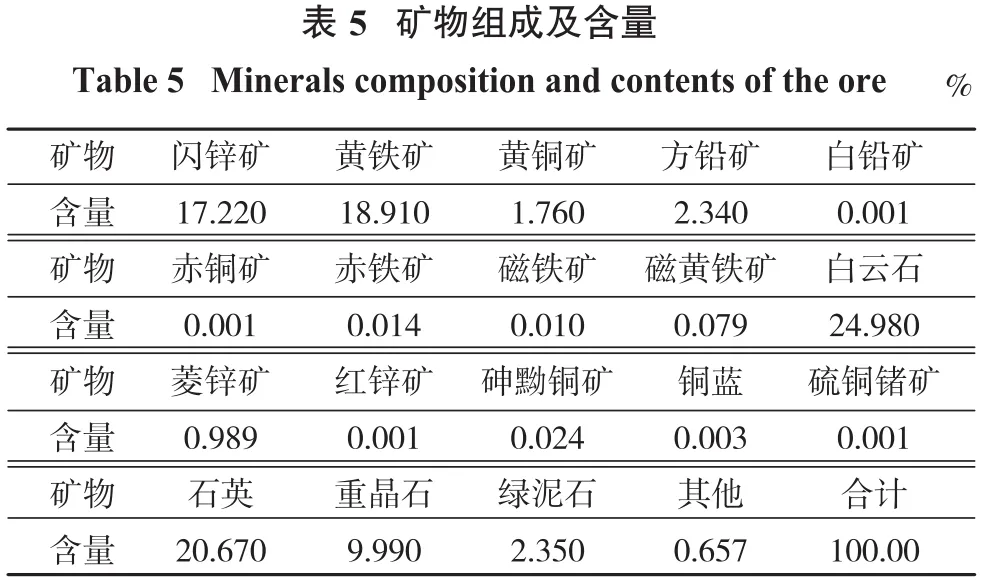

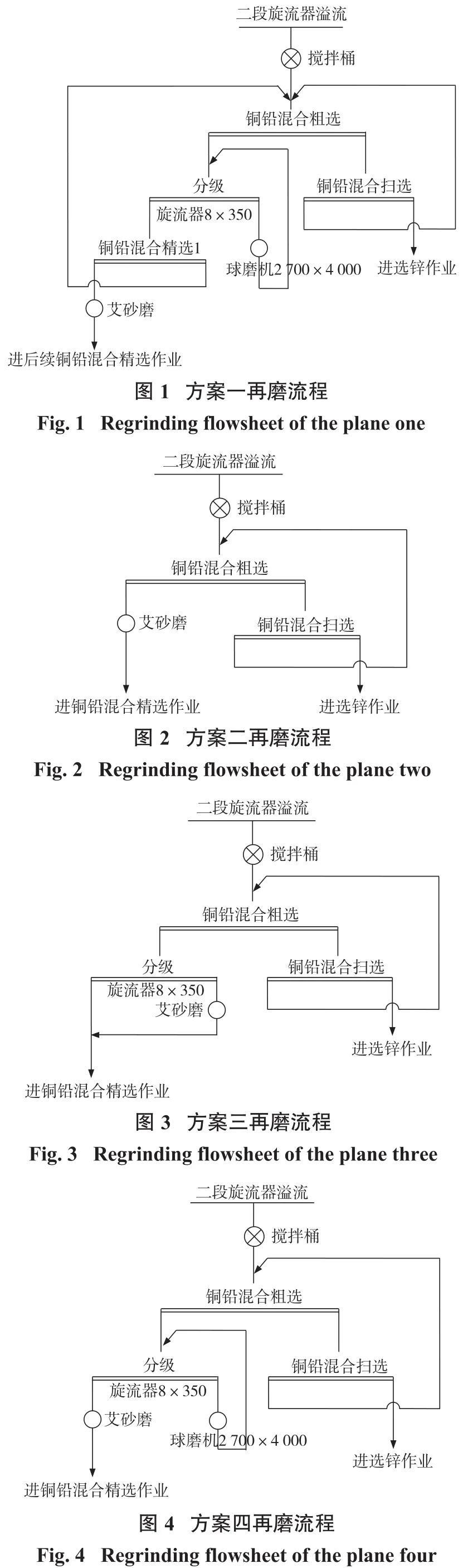

在超细磨实验室研究的基础上,综合对比使用超细磨和常规球磨进行再磨,结果表明超细磨能够使嵌布粒度细小的金属矿物得到充分解离,对降低精矿互含效果显著[5]。已有其他矿山应用实践同样证实超细磨机在细磨领域较传统磨机表现出节电节球、磨矿产品粒度分布窄、不过磨不欠磨、粒度连续可控等优点。据此,该矿于2018年6月从国内浙江艾领创矿业科技公司引进了一台ALC-1 500L艾砂超细磨机,于7月中旬进行现场安装,8月初开始投产运行调试。初期采用了4种方案进行对比调试,具体调试工艺流程见图1~图4。

方案一保留3号球磨机磨铜铅混浮粗精矿,用超细磨机磨铜铅混合精选1作业的精矿;方案二用超细磨机替代3号球磨机,对铜铅混浮粗精矿进行全粒级开路磨矿;方案三用超细磨机替代3号球磨机,对铜铅混浮粗精矿的旋流器分级沉砂开路磨矿;方案四保留3号球磨机,用超细磨机对球磨机旋流器分级溢流进行开路磨矿。方案一调试期间给矿流量不稳定,设备磨矿效率低,用电单耗高。方案二、方案三电耗低、球耗高,但排矿产品粒径均未达到工艺要求[6]。

四种不同工艺方案及设备运行参数情况见表6。根据四种方案的初步调试结果,在目前生产条件下以方案四的磨矿效果最好,能够满足最终产品P80粒径小于10 μm的工艺要求。

2.2 最终改造方案和设备运行参数分析

在方案四调试后期,工艺设备处于稳定阶段,对超细磨运行参数进行了采集考查,根据生产参数数据绘制磨矿浓度和排矿粒度、磨矿破碎比关系,见图5。

图5结果表明,超细磨机处理量随磨矿浓度增加呈上升趋势,磨矿能耗则逐步增加,磨矿效率高的磨矿作业浓度范围为29%~37%。根据上述分析,在目前工艺条件下,适宜的磨矿浓度为29%~37%,选取作业浓度在此范围内的生产数据,绘制排矿粒度和给矿粒度、电耗的关系图,见图6。

根据图6,在目前给矿作用条件下,拟合电耗、给矿粒度、排矿粒度的关系为

通过上式计算出在给矿粒度F80为20 μm,排矿产品粒度P80为10 μm时,磨矿电耗约为44 kW·h/t;在给矿粒度F80为 15 μm,排矿产品粒度P80为 10 μm时,磨矿电耗约为38 kW·h/t。

3 改造后流程及运行指标

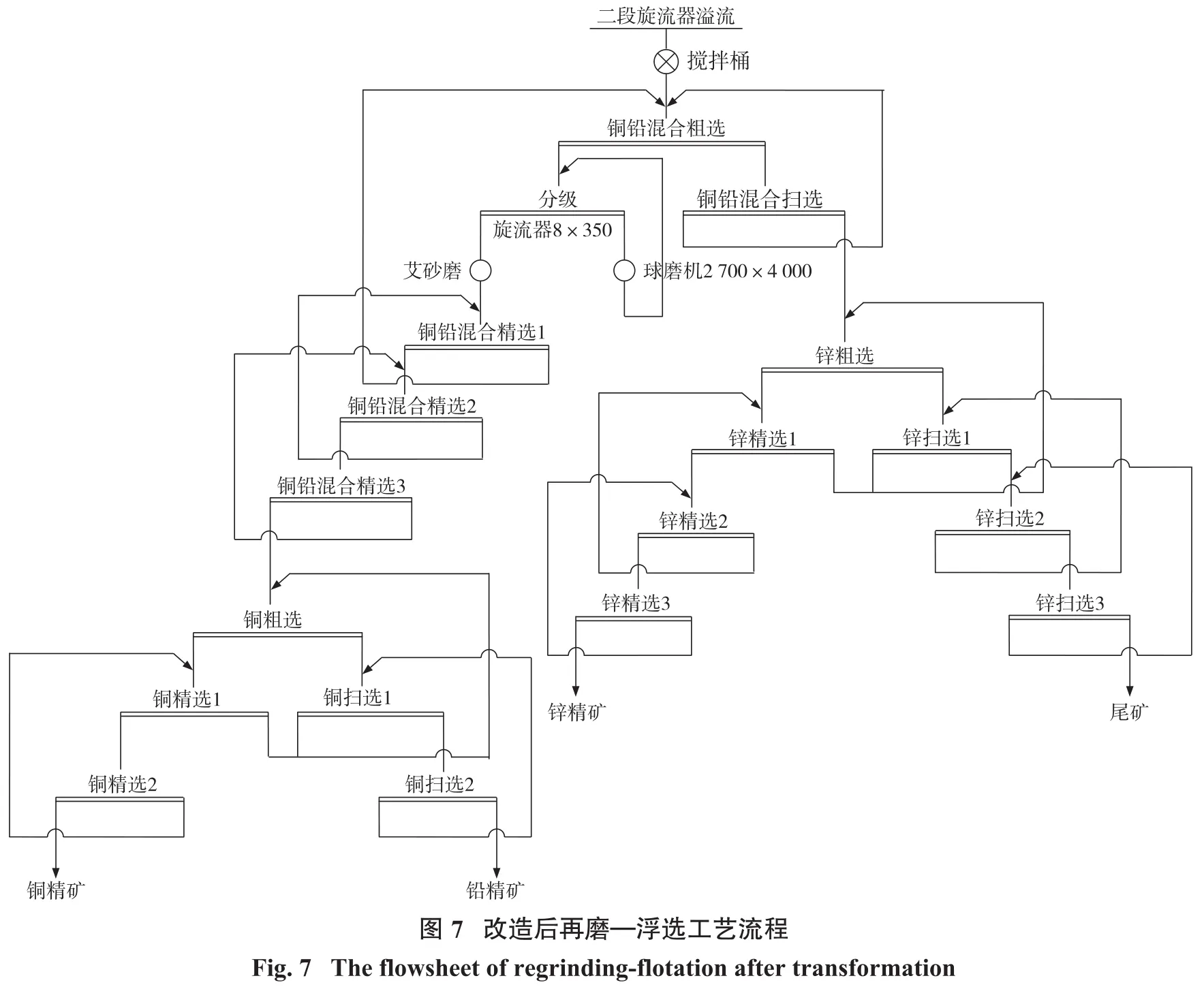

新再磨流程建成投产后,经过前期多方案的生产调试,至9月中旬生产运行平稳,达到设计要求。按方案四进行改造后的再磨—浮选流程为:原矿经二段磨矿至-0.071 mm占90%~95%,抑锌硫优先浮铜铅,铜铅混浮粗精矿经3号球磨机磨矿+3号旋流器分级溢流超细磨再磨再选产出铜铅混合精矿,混合精矿抑铅浮铜产出单一铜、铅精矿,铜铅浮选尾矿抑硫活化选锌产生锌精矿,锌尾矿为最终尾矿,具体流程见图7。浮选药剂制度:铜铅浮选添加石灰、硫化钠、硫酸锌、丁基黄药;铜铅分离添加氢氧化钠,Z-200或丁基黄药;选锌作业添加石灰、硫酸铜、丁基黄药[7]。

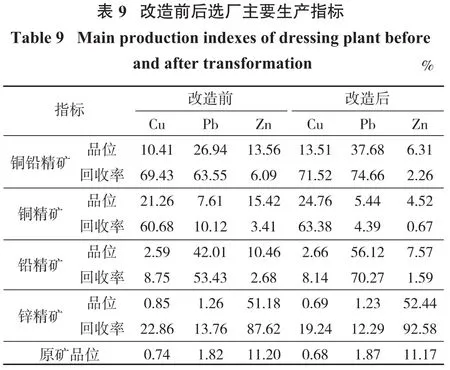

改造后的再磨系统产品粒度组成分析结果见表7、表8,改造前后的生产技术指标见表9。

由表9可知,与改造前相比,在原矿品位相近的情况下,改造后锌、铜和铅精矿的指标都有较大提高,铅精矿品位提高了14.11%,铅回收率提高了16.84%,锌精矿品位提高了1.26%,锌回收率提高4.96%,铜精矿品位提高了3.50%,铜回收率提高了2.70%,说明增加超细磨对稳定产品质量作用明显,金属回收率也得到大幅度提高。

4 经济效益分析

超细磨再磨流程改造后,短时间内实现了稳定运行,综合排矿粒度P80处于9~10 μm。虽然采用超细磨后运行成本相应增加,但效益提升更加显著。对比改造前,铅回收率提高16.84%,锌回收率提高4.96%,铜回收率提高2.70%。按全年处理100万t矿量计算,新增锌金属量4 960 t/a,新增铅金属量2 910 t/a,新增铜金属量208 t/a,按当前产品价格计算,新增销售收入12 550万元/a,扣除超细磨运行成本(磨矿电耗+球耗+备品备件消耗)约550万元/a,新增利润12 000万元/a。

5 结论

(1)克孜尔—塔什特克多金属矿金属矿物呈微细粒嵌布,铜、铅、锌矿物粒度在-10 μm的粒级占较大比例。原设计产品细度达不到工艺要求,严重影响分选指标和精矿质量。将球磨机与超细磨机串联使用,即新增超细磨机对原流程中球磨机经旋流器分级后的溢流进行开路再磨再选,满足了最终产品P80粒径小于10 μm的工艺要求,提高了矿石中金属矿物的单体解离度。新再磨流程平稳运行后,对稳定产品质量作用明显。对比改造前,铅回收率提高16.84%,锌回收率提高4.96%,铜回收率提高2.70%,可实现新增经济效益12 000万元/a。

(2)超细磨工艺为难处理金属矿物实现充分解离提供了技术保证,推动了细粒级难选金属矿处理技术的进步,在难处理铁矿、钼矿、铜矿、铜钼矿、铅锌矿、黄金矿等选矿领域中应用前景广阔。