浅析运载火箭舱段铆接装配车间工艺布局方案

2020-08-14申林远孙建立赵彦广

申林远 孙建立 赵彦广

摘 要 本文介绍了一种基于成组技术和工艺流程的运载火箭舱段铆接装配车间工艺布局方法,基于成组技术划分零件族,归纳产品典型装配工艺流程,以关键设备未核心,构建按照工序分工的铆接制造单元,优化工艺布局,建立铆接舱段的单元化作业模式,实现铆接装配车间产能的提升。

关键词 船段;铆接装配;布局

运载火箭铆接舱段主要起到贮箱间连接的作用,同时也是动力系统、控制系统、有效载荷的安装载体,飞行过程中需要承受复杂的受力环境。长期以来,我国运载火箭舱段铆接一直沿用传统的手工铆接装配工艺,生产效率低、劳动强度大、质量一致性差。十二五期间,运载火箭舱段铆接装配自动化方面取得了一定的进展,先后引进了国内自主研制的大型壁板自动钻铆装备、筒形舱段自动钻铆装备等,实现了运载火箭舱段铆接装配技术的半自动化、自动化应用。随着机床、设备的增多,厂房工艺布局成为重要的研究课题,合理的工艺布局直接影响着整体制造能力和制造模式。

本文介绍的工艺布局主要基于成组技术和工艺流程。在机械制造工程中,成组技术是计算机辅助制造的基础,将成组理念应用于设计、制造和管理等整个生产系统,可以改变多品种小批量生产方式,获得最大的经济效益。成组技术的核心是成组工艺,它是将结构、材料、工艺相近似的零件组成一个零件族,按零件族制定工艺进行加工,扩大批量、减少品种,便于采用高效方法,以提高劳动生产率。舱段铆接装配车间产品大部分为多品种、小批量,产品不定型,技术状态变更频繁,无法以产品为原则进行布局规划,因此按照工艺流程进行布局。下文将对基于成组技术和铆接装配工艺流程的舱段铆接车间单元式工艺布局方法和方案进行介绍[1]。

1 确定产品零件族

首先需要确定产品零件族,为降低单元生产管理的复杂程度,制造单元的规模要适当,零件族不宜太大,单元内同时流动的工艺流程不要太多。

总结归纳舱段铆接装配车间的产品,主要分为筒形舱段和整流罩。各型号之间的整流罩装配方法类似,技术相对成熟;筒形舱段均为框-桁-蒙皮半硬壳结构,由端框、中间框、桁梁、蒙皮构成主体结构,内外表面分布仪器安装支架等小型零组件。根据结构和工艺相似性原理,确定舱段产品零件族分为以下几类:支架类零组件;桁梁类组件、框类组件、壁板类组件、舱段壳体类、整流罩类。

2 确定工艺流程

本文制造单元的构建方法采用生产流程分析法,生产流程分析法是一类根据加工零件工艺流程进行单元构建的方法[2]。

舱段产品的铆接装配工艺方法主要分为壁板式装配和骨架式装配两种,其中,壁板式装配以其装配效率高、有利于快速组织生产而被越来越多的舱段结构采用。典型的舱段产品壁板式铆接装配流程以及每个环节的核心设备资源如图1所示。

3 制造单元划分

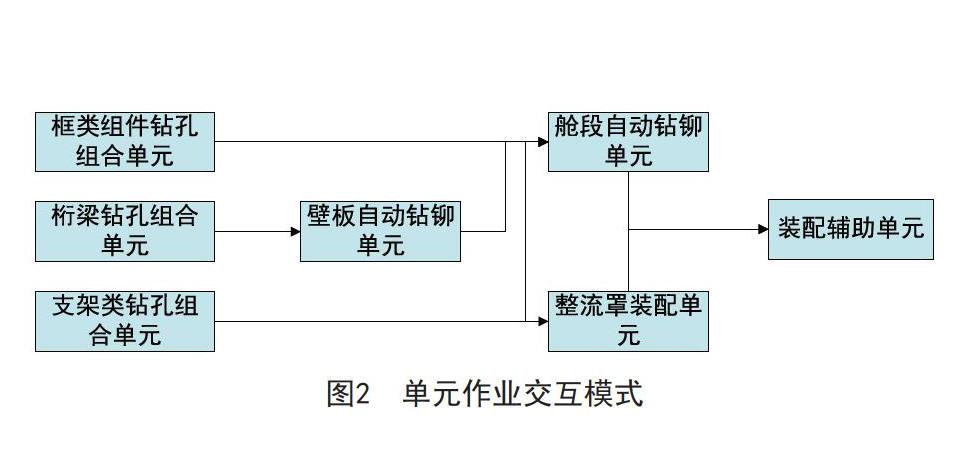

根据确定的产品零件族和典型产品工艺流程,将舱段铆接装配车间划分为支架类钻孔组合单元、桁梁钻孔组合单元、框类组件钻孔组合單元、壁板自动钻铆单元、舱段自动钻铆单元、整流罩装配单元和装配辅助单元共7个制造单元。各单元之间的交互作业模式如图2所示。下面将详细介绍对每个制造单元的功能和构成。

3.1 支架类钻孔组合单元

支架类钻孔组合单元承担所有支架、支座等零件的钻孔、组合托板螺母等工作。该单元核心资源包括数控钻孔机、电子压铆机,分别用于零件数控制孔、铆接托板螺母等工作,实现支架类零件的半自动制孔组合装配[3]。

3.2 桁梁钻孔组合单元

桁梁钻孔组合单元承担所有桁条、大梁的钻孔和组合角片、接头等工作,该单元核心资源包括桁梁数控自动钻孔机和各类专用组合夹具。数控自动钻孔机用于桁条、大梁的数控钻制铆钉导孔和定位孔,组合夹具用于角片、接头与桁条的定位、固定、钻铰孔、组合等工作。

3.3 框类组件钻孔组合单元

框类组件钻孔组合单元承担所有对接框协调孔钻制、组合、钻制铆钉导孔,中间框组合、钻铆钉导孔等工作。该单元核心资源包括中间框组合夹具、摇臂钻床、钻模和钻模立体存储库等。中间框组合夹具用于将半框环组合为360°整框,摇臂钻床和钻模用于端框组合和制对接孔工作,钻模立体存储库用于实现钻模的立体存取,节省存储空间。

3.4 壁板自动钻铆单元

壁板自动钻铆单元承担所有舱段壁板的定位、钻孔、铆接工作。该单元核心资源包括壁板铆接型架、托架和壁板自动钻铆装备。壁板铆接型架和托架用于蒙皮、桁条的预定位装配,壁板自动钻铆装备用于壁板预装配件的自动制孔、自动铆接。

3.5 舱段自动钻铆单元

舱段自动钻铆单元承担箭体舱段的铆接装配工作。该单元核心资源包括各产品专用铆接型架,舱段自动钻铆装备等。铆接型架用于舱段产品的预装配和自动钻铆完成后开展架下工作,舱段自动钻铆装备用于预装配舱段大面积自动制孔和自动铆接。

3.6 整流罩装配单元

整流罩装配单元主要承担有效载荷整流罩的铆接装配工作。该单元核心资源包括整流罩卧式铆接装备,用于整流罩的部段装配和合罩工作。

3.7 装配辅助单元

装配辅助单元主要完成产品装配后的形位公差测量与称重等装配辅助工作。该单元核心资源包括测量平台、激光跟踪仪、电子秤等[4]。

3.8 厂房布局

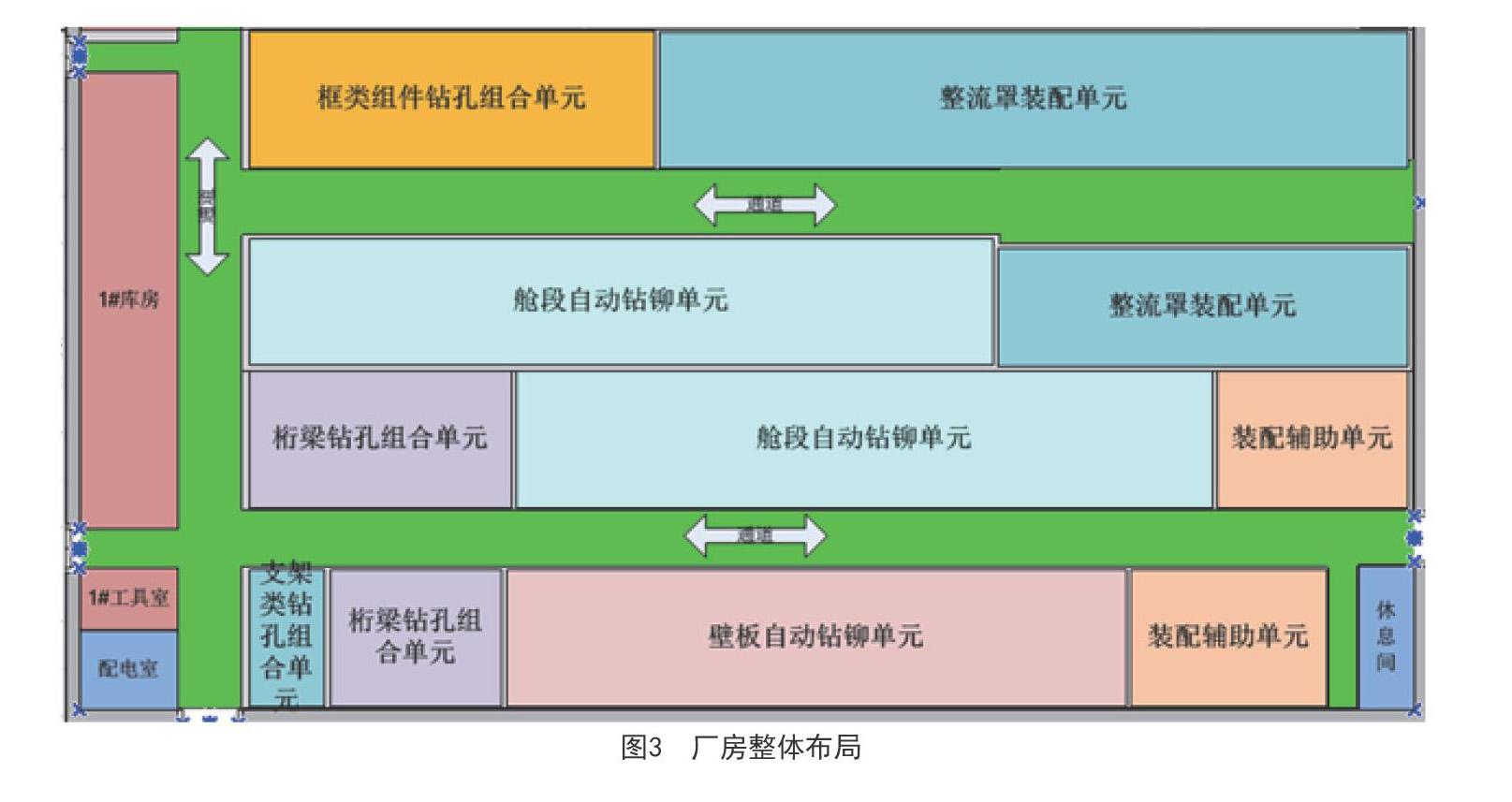

经过划分制造单元,对各制造单元进行工艺布局调整,优化后的厂房整体布局如图3所示。

本文主要介绍了一种基于成组技术和工艺流程的舱段铆接装配车间单元式工艺布局方案,以关键设备为核心,构建按照工序分工的铆接制造单元,建立铆接壳段的单元化作业模式,实现铆接装配车间产能的提升。经过近几年的建设,该工艺布局方案基本落地,运行情况稳定、良好,车间制造能力提升超过50%。经过工艺布局的优化,使得自动化设备的优势更加明显,产品质量一致性和稳定性显著提高。

参考文献

[1] 何胜强.大型飞机数字化装配技术与装备[M].北京:北京航空工业出版社,2013:167.

[2] 王国庆,胡新平,刘欣,等.机械加工单元的实用工艺布局方法与工艺优化 [J].航天制造技术,2006,4(2):1-5.

[3] 侯东旭,臧建新,张伟,等.运载火箭铆接舱段单元制造模式研究[J].航空精密制造技术,2019,55(2):18-21,26.

[4] 徐宗磊,李勇,闫章建,等.工程机械零部件下料车间工艺布局优化[J].冲压与钣金,2019(1):65-68.