数控车在加工沟槽时刀路的优化和分析

2020-08-14

(常州刘国钧高等职业技术学校,江苏 常州 213025)

在数控车沟槽的加工中,使用切槽指令G75进行径向切削时,切削力大、排屑困难、尺寸难以保证,这些问题不及时处理就会对刀具和机床造成损伤。本文主要研究如何在CAXA数控车的基础上修改切槽刀路来改善这些问题[1-3]。

1 传统外圆沟槽的加工刀路分析

1.1 传统沟槽的粗加工原理

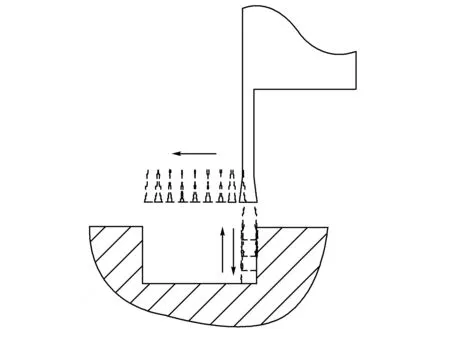

沟槽粗加工时使用编程指令G75,其刀路如图1所示。

G75的加工方式是径向切削完一个刀宽的长度,接着退出工件外面,轴向移动一个距离,再进行径向切削直到加工完毕,这是传统的槽加工方法,存在如下问题,首先是第一刀切削,刀具的两个切削刃和刀面都受力,如果槽的位置远离卡盘且切削量大,则刀具负荷过重,磨损加快,工件也会因此而晃动甚至飞出;其次是刀具为径向加工,切屑朝着刀具的加工方向排出,没有空间存放切屑,这会导致切屑缠住刀具和工件表面,损坏刀具和划伤工件表面;最后是G75的加工方式是单向的,刀具磨损不均[4-5]。

图1 沟槽粗加工刀路

1.2 传统沟槽的精加工原理

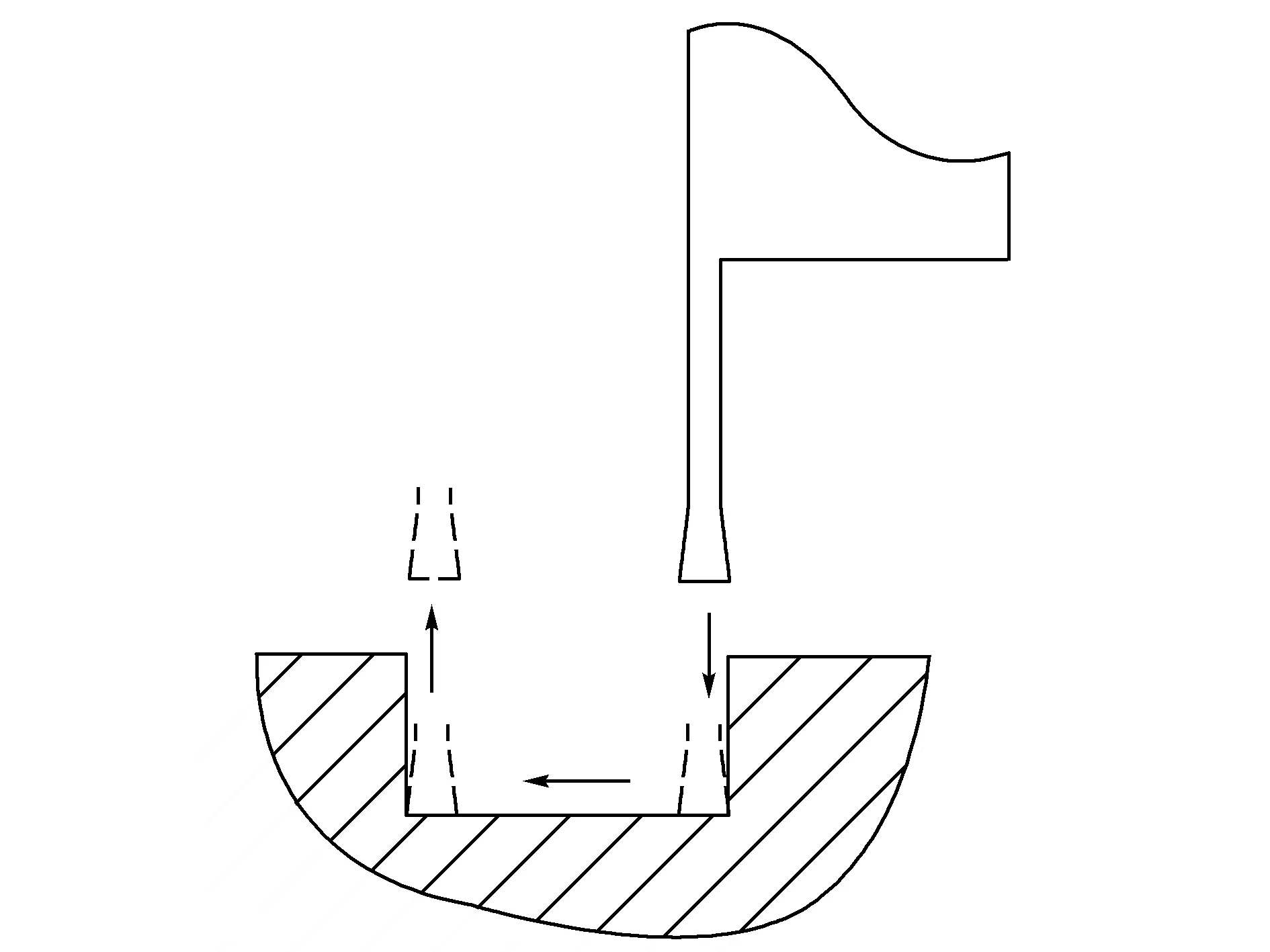

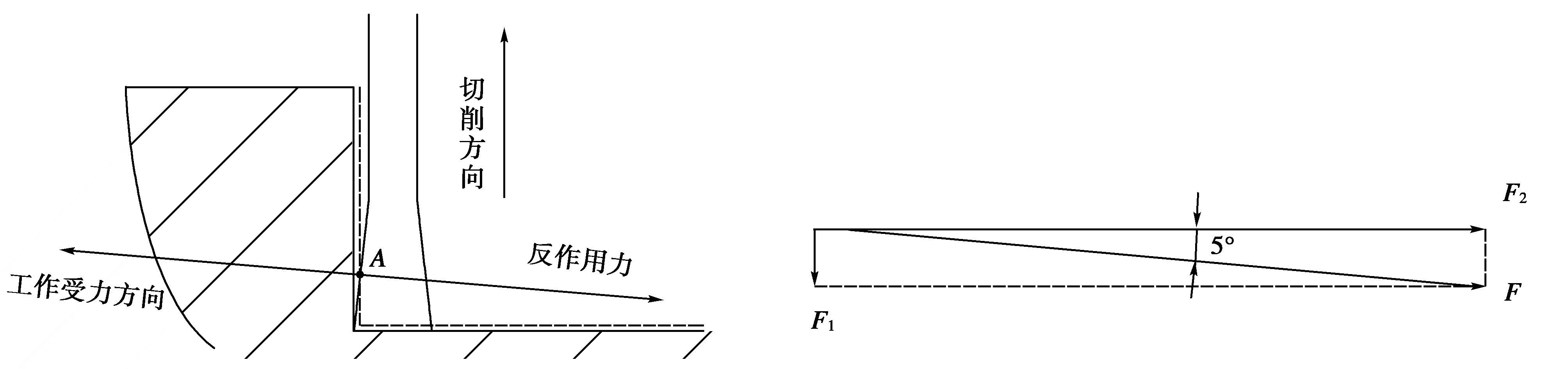

沟槽精加工时使用直线插补命令G01,其刀路如图2所示。

使用G01直线插补进行精加工,其加工刀路是先径向加工槽的一个侧面,接着轴向加工槽的底径,最后径向加工槽的另一侧面。这其中存在的问题是最后进行槽的另一侧面加工时,切槽刀是用刀具的侧面加工,该侧面没有主切削刃锋利,而且在切削过程中刀具和工件作相互运动,工件的受力方向由刀具的引角(设定为5°)决定,它会产生反作用力,反作用力可分解成水平和垂直的分力,对应数控车的轴向分力和径向分力,如图3所示,这会直接导致工件出现弹性形变,特别是在余量只有几百微米甚至是几十微米时,考虑到刀尖圆弧和机床间隙的情况下,刀具会在工件表面产生“滑移”现象,槽的侧面会出现锥度,如果工件材料韧性高,锥度会更明显,这对于一些精度要求比较高的零件无法保证产品质量。

图2 沟槽精加工刀路

图3 沟槽精加工的工件受力分析

1.3 沟槽的传统粗精加工缺陷

(1)沟槽传统粗加工加工缺陷:①第一刀切削力过大;②切削时排屑困难,不利于加工;③刀具切削方向是单向的,刀具磨损不均;④切削速度慢,加工效率低。

(2)沟槽传统精加工加工缺陷:①加工最后一个侧面时刀背切削,出现锥度;②槽的两个侧面加工方向不同,尺寸不容易加工到位。

2 优化后外圆沟槽加工刀路分析

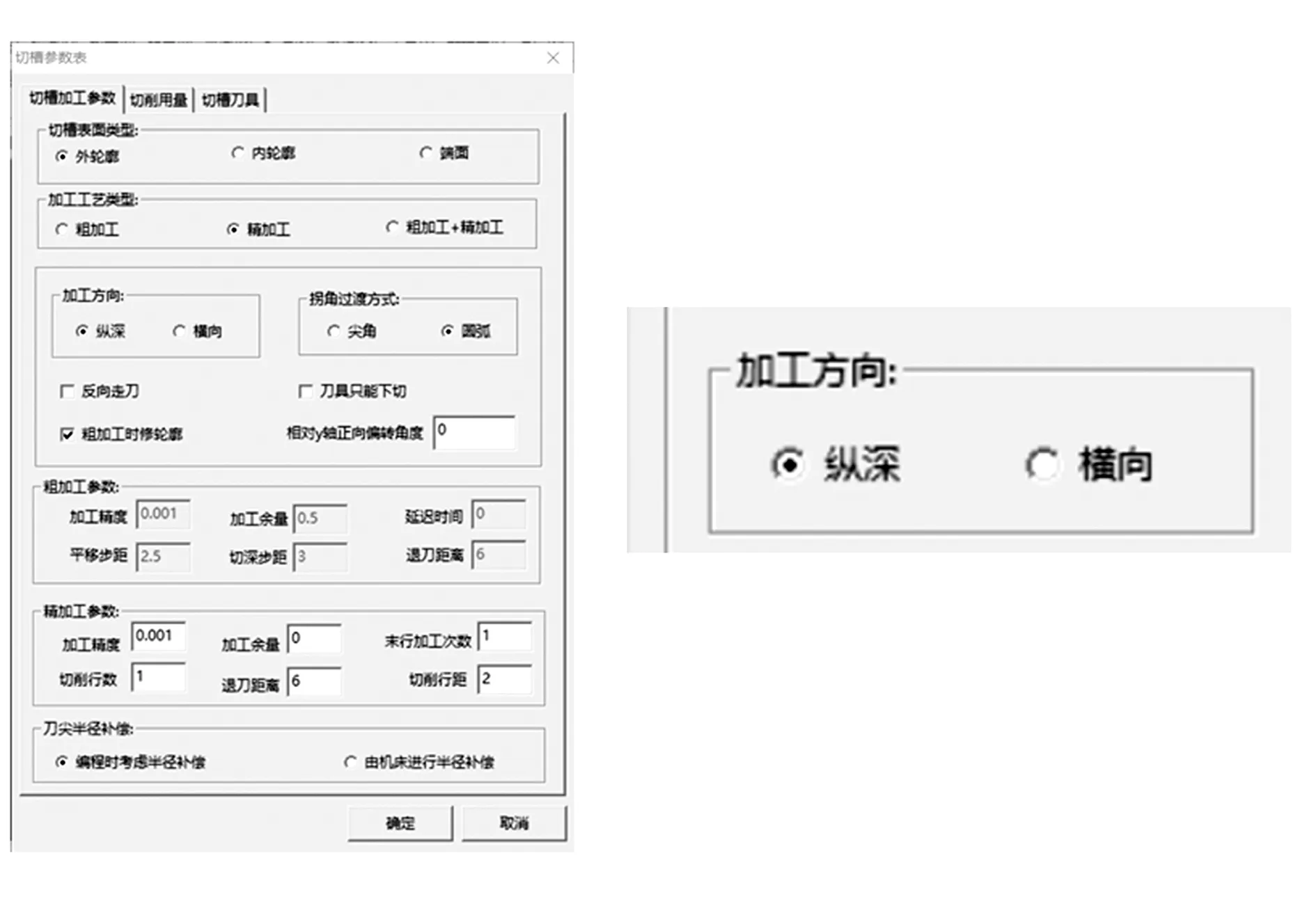

打开CAXA数控车2013,进行外圆沟槽加工,里面加工方向有两种,一种是纵深,一种是横向,CAXA的沟槽加工方向如图4所示。

图4 CAXA的沟槽加工方向

纵深切削为之前G75的切削方式,CAXA的沟槽横向切削刀路如图5所示。

横向切削是先径向切入一个深度,这个深度不能过深,单边最多为1 mm;接着轴向加工槽;最后加工槽的侧面,然后退刀。

CAXA的这种加工方式也存在一些问题,主要表现在以下两个方面:①径向切入时的切削速度和轴向加工的切削速度不一致,但在CAXA里却是一致的,此问题必须得到解决;②CAXA里轴向加工的方向一直是单向的,这会使刀具磨损不均。

图5 CAXA的沟槽横向切削刀路

2.1 沟槽粗加工刀路优化

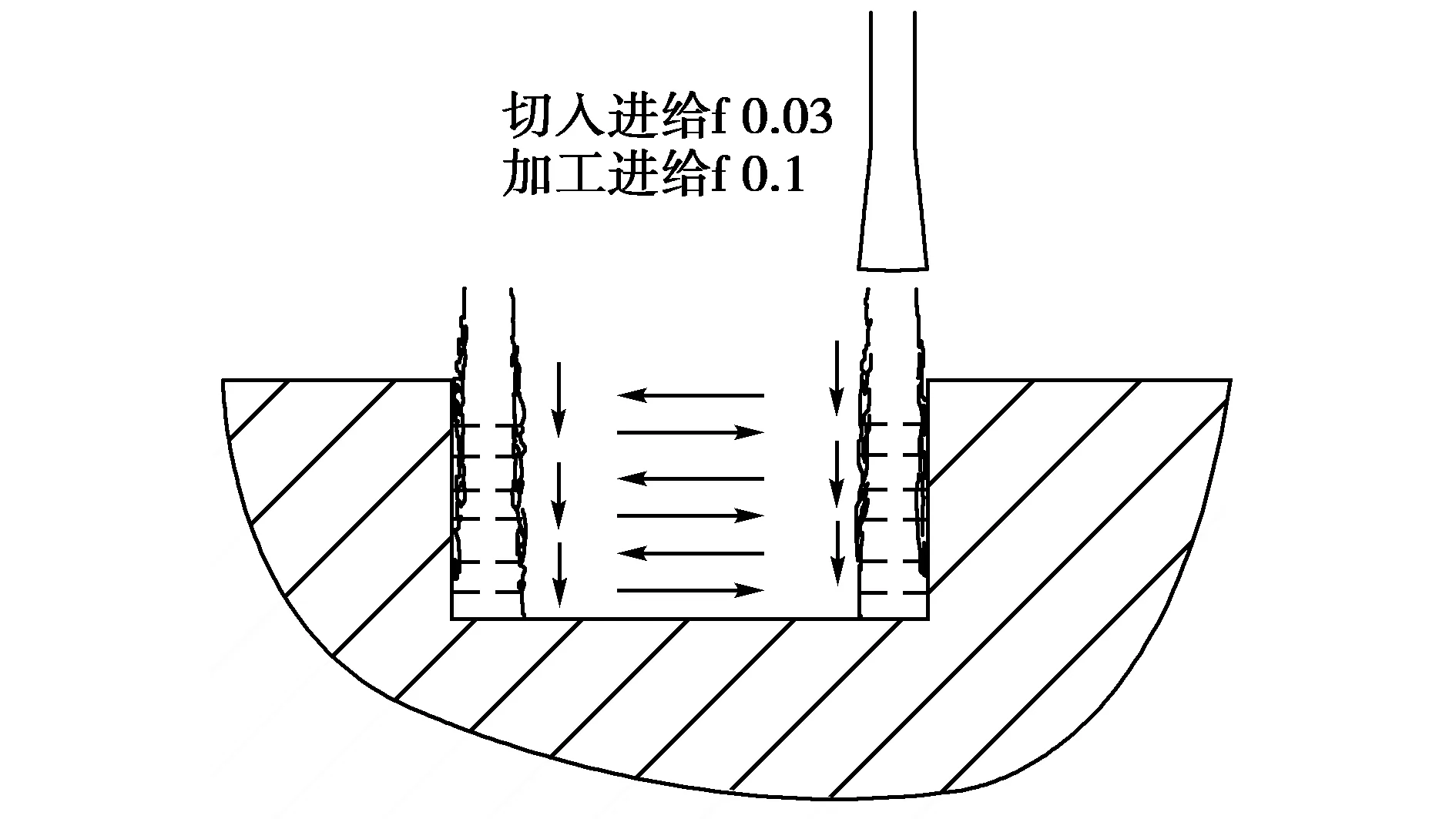

针对CAXA外圆沟槽加工存在的问题,粗加工刀路优化如图6所示。

图6 外圆沟槽粗加工刀路优化

切槽刀径向切入一个值(比如0.3),f为0.03;轴向向卡盘方向加工,f为0.1;再切入一个值,f为0.03;轴向远离卡盘方向加工,f为0.1;直至加工结束。这样的加工方式不仅可以解决切削力大、排屑困难的问题,刀具磨损也较均匀,在此基础上还可以提高转速,使切削力变得更小。此外,也可以提高轴向切削速度。

2.2 沟槽精加工刀路优化

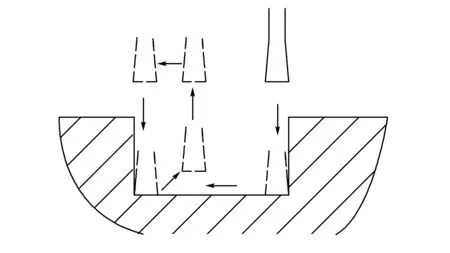

切槽的精加工刀路问题在CAXA里并没有改变,尺寸精度还是存在问题,我们对其进行优化,如图7所示。

图7 外圆沟槽精加工刀路优化

对精加工刀路进行分析,刀具首先径向切削槽的一个侧面,然后进行轴向切削加工槽的底径,接着斜方向退刀,径向退刀,轴向进刀,最后径向切削加工槽的另一侧面。这样的精加工方式将刀背切削变成了刀刃切削,减少了加工时反作用力的影响,保证了加工精度,平衡了刀具的磨损。

3 小结

数控车外圆沟槽的粗精加工刀路优化,解决了刀具切槽粗加工时切削力过大、排屑困难等问题,平衡了刀具磨损,而且还可以提高加工的切削速度,提升了加工效率;解决了刀具切槽精加工时无法保证尺寸精度的问题。需要注意的是在粗加工时,轴向切削对刀具的要求较高,刀具的刚性要好。