工业汽轮机振动故障的分析与处理

2020-08-14王尧詹培德张文杰兰州石化设备维修公司甘肃兰州730060

王尧 詹培德 张文杰(兰州石化设备维修公司,甘肃 兰州 730060)

0 引言

某炼油厂重油催化裂化装置采用的烟气能量回收系统由烟气轮机、主风机、汽轮机、增速器及发电机组成,其中汽轮机为杭汽轮生产的NGS63/50/0背压式汽轮机,工作转速3772rpm,进汽压力6.1MPa,排汽压力0.9~1.1MPa,轴功率12000kW。

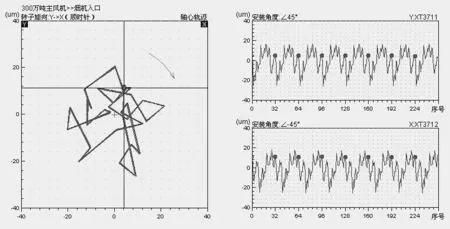

1 汽轮机故障

2019年7月汽轮机大修后试车,提升进汽蒸汽量加载负荷时排汽端轴瓦振动值开始明显升高,最高至90um,现场发现汽轮机排汽侧猫爪搭子与猫爪下支撑球面垫片处出现了一道0.10mm的间隙,根据汽轮机技术要求机组热态下此结合面不该出现间隙,该现象说明汽轮机排汽端机壳出现了“翘头”现象。检修人员按照杭汽厂家提供的技术说明中的指导对汽轮机进行不停机在线调整,即在机组运行状态中下压猫爪预紧螺栓使汽轮机上机壳下降从而消去0.10mm间隙。经过在线调整汽轮机排汽侧振动值由90um降至60um以下。同年12月20日重催装置因故障停工,停工期间汽轮机在主进汽阀未切断的情况下经历了小进汽量运行工况,根据运行记录汽轮机在两侧轴瓦振动值严重超限的情况下持续运行了5min以上直到停转。装置再次开工汽轮机以900r/min怠速暖机时进汽端轴瓦振动值已达到50um,排汽端振动值30um。在升速至2000r/min时进汽端轴瓦振动值达到138um,排汽端振动值120um。技术人员判断汽轮机无法正常投用,随即对汽轮机解体大修。两次轴瓦振动故障的监测频谱图均以轴频为主且伴有低频分量,首先考虑转子不平衡。停机阶段频谱图出现的大量高低倍频显示转子可能出现碰磨情况。停机阶段频谱图出现的大量高低倍频及波形图削波情况显示转子可能出现碰磨情况(图1和图2),而停机过程中汽轮机轴线轨迹图也反应了汽轮机转子发生了严重碰磨现象。

2 故障原因分析

2.1 转子弯曲

图1 停机前进汽端振动频谱

图2 停机前进汽机轴心轨迹图

拆解后对该转子做轴弯曲测试发现该机转子两端轴径弯曲严重,最大弯曲处为进汽端轴径处,圆周跳动达到0.18mm,弯曲趋势为从中间向两侧弯曲,结合该机振动随转速增加而增大判断这是造成汽轮机转子动不平衡的主要原因。

2.2 转子与气缸相对位置偏差较大、发生碰磨

拆解时转子未吊出气缸时测量两侧汽封间隙发现两侧气封间隙偏差严重,从进汽端看转子左侧汽封间隙远小于右侧汽封间隙,排汽端轴封左侧齿片已与转子接触,转子上汽封齿片几乎被磨损至根部,这与停机前振动频谱中显示的碰摩迹象相符。造成外汽缸偏移的原因有两种,一种为轴承箱位置发生改变,可能为安装缺陷导致的基础长时间蠕变或轴承箱定位螺栓失效引起轴承箱位置改变从而带动转子与外汽缸的相对位置发生改变;另一种为外汽缸因调整元件失效发生自身移动而与转子相对位置发生改变。

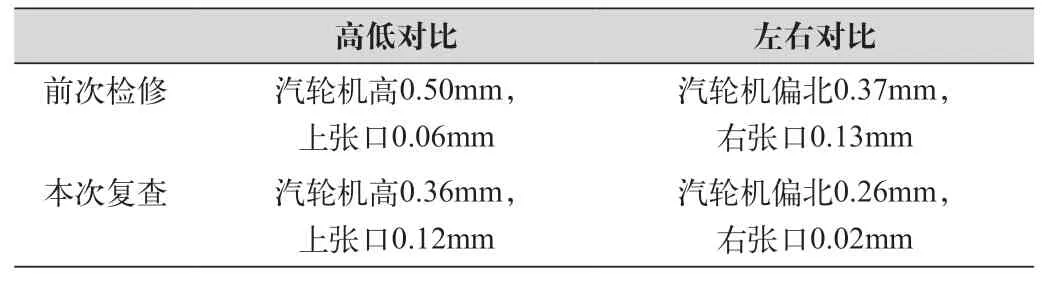

从对中数据(表1)判断转子在轴系中位置基本没有改变,则考虑外汽缸在运行中发生移动造成整个通流部分汽封左右间隙偏差及轴封碰摩的可能性较大。

表1 两次对中数据对比

汽轮机外壳体连同内汽缸均由气缸调整元件配拉紧螺栓固定位置,查阅近年该机维修记录发现检修人员曾松动过排汽端汽缸调整元件(偏心导柱)的拉紧螺栓,但无法旋动偏心导柱外套只能放弃调整,此次外汽缸偏移可能为此偏心导柱的固定功能失效,壳体在热态下左右发生摆动所致。

3 故障处理

3.1 转子修复

汽轮机厂家根据转子情况用激光熔覆手段对转子进行了轴弯曲修复,矫正了转子两端轴承处轴径同心度及推力盘端面跳动,重新镶嵌汽封齿片并做高速动平衡校验。

3.2 轴承箱及通流部分调整

为彻底解决转子与外汽缸发生碰摩的隐患并顾及汽轮机在机组轴系中的对中情况,决定对汽轮机两侧轴承箱、外汽缸重新安装。检修思路为首先调整转子在轴系中的位置,再精确调整外汽缸位置,最终目的为在尽可能不影响机组对中的情况下首先保证外汽缸与转子的相对位置,使汽轮机通流部分间隙均匀以保证运行时工况良好。

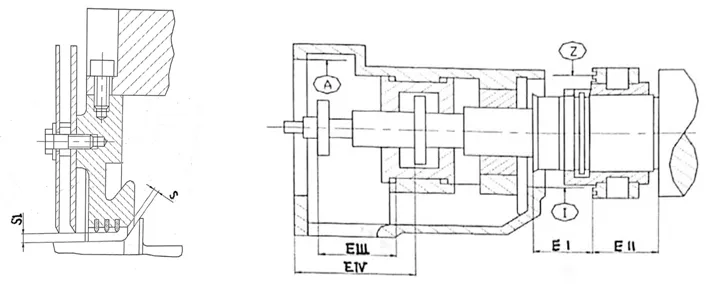

转子在轴系中的位置由机组安装时各轴间距设计参数保证。根据齿轮箱与进汽端联轴器端面间距和主风机与排汽端联轴器端面间距可基本确定转子轴向位置,由于推力盘位置的限制可以将推力瓦一侧轴承箱(进汽端轴承箱)的轴向位置随转子的位置而确定。排汽侧轴承箱轴向位置则可根据安装时油封斜口与转子的位置S(见图3)而确定,以保证盘车挂钩与盘车齿不发生碰摩。两侧轴承箱的径向位置则可通过两侧联轴器端面径向对中情况来确定。

图3 排汽侧油封与转子位置示意(左)与转子与外汽缸轴向定位

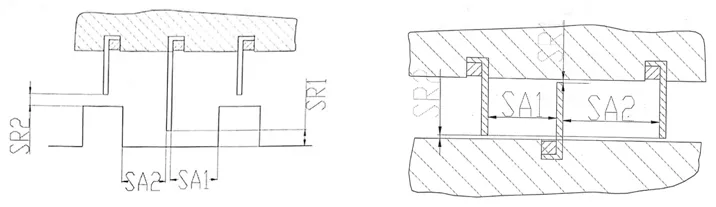

当转子在轴系中位置确定后即可调整下半部分外汽缸与转子的相对位置,可根据机组安装时转子进汽端轴向定位图中的EII,即转子进汽端油封加工面到外汽缸轴封安装加工面的距离来确定外汽缸与转子的轴向相对位置。外汽缸的径向位置则可通过测量两侧轴端汽封的径向间隙值SR1与SR2来确定,如图4所示。

完成外汽缸定位后可通过复测EI、EIII与EIV的值或SA1、SA2的值来校验。

图4 进汽侧轴端汽封(左)与排汽侧轴端汽封

实际调整情况较为复杂,由于机组安装问题汽轮机转子在轴系中预留的间距较设计间距减小,导致进汽侧轴承箱位置确定后排汽侧轴承箱与转子轴向间距不够造成盘车齿与盘车挂钩碰摩,外汽缸与转子的轴向位置也比设计时减小。最终调整时通过牺牲排汽侧联轴器轴向间距为排汽侧轴承箱及外汽缸的轴向移动提供多余调整空间。

轴承箱、下半部分外汽缸位置确定后将上半部分外汽缸试装一次调整转子与整个外汽缸的同心度,因下半部分外汽缸与转子的位置已经确定,只需要调整汽缸高低即可完成整个汽缸与转子同心度的调整。

4 试车情况

整体大修后机组设定1000r/min暖机,汽轮机进汽端轴承振动值为50um,升转至2000r/min时振动值达80um,频谱显示为1X频,轴心轨迹正进动。判断为转子做高速动平衡时牺牲了低速下的动平衡状态导致转子非工作转速下振动值较高,且厂家在修复转子时只对两侧轴承处轴径矫正,未对整个转子弯曲矫正,导致转子低速情况下动平衡性能较差,且暖机时未达到工作温度,振动值不能代表真实运行情况。经过12h暖机后汽轮机升至工作转速,升速过程中振动值随转速上升而下降,最终稳定在40um。频谱显示仍为1x频,无明显杂乱成分,碰摩特征频率消失。

图5 检修开车后进汽端振动频谱

5 结语

工业汽轮机在设计时充分考虑了热膨胀对整机的影响,转子的热膨胀方向被设计为向一侧膨胀。汽轮机的机械故障如碰摩、振动等多与转子、机壳的相对位置不理想有关。转子与机壳的相对位置及转子在整个轴系中的位置,二者的调整相互影响,在检修中需要充分考虑二者的关系以找到最理想的调整方案。