焦炉气预处理TSA装置再生废气处理方案的对比分析

2020-08-14刘秀峰山西焦煤集团飞虹化工股份有限公司山西临汾041606

刘秀峰(山西焦煤集团飞虹化工股份有限公司,山西 临汾 041606)

0 引言

焦炉气预处理装置,通常采用变温吸附(TSA)等技术脱除其中的苯、萘、焦油等物质。而在TSA装置进行再生时,会使部分VOCs、硫化物、萘等有机废物带入再生气中。根据GB 31571—2015《石油化学工业污染物排放标准》及GB 16297—1996《大气污染物综合排放标准》中对于再生废气的控制指标要求:非甲烷总烃<120mg/Nm3、SO2<50mg/Nm3、NOx<100mg/Nm3、苯<4mg/Nm3。由于本项目的再生废气直接排放无法满足排放标准要求,因此需进行处理。

本文简述了TSA变温吸附净化技术,针对焦炉气TSA再生废气处理提出了三个解决方案,对三个方案的工艺流程进行了描述及投资估算与运行成本初步对比分析。

1 TSA变温吸附净化技术

目前工业上焦炉煤气制甲醇装置,大多数预加氢反应器使用寿命为半年,少数预加氢反应器运行时间为1年以上,而有些预加氢反应器使用寿命为3~5个月,同时在操作结束时催化剂层的阻力降为0.2~0.4MPa,极少树预加氢反应器催化剂层的阻力降下降在0.5MPa以上,这对焦炉煤气制甲醇装置的正常运行带来严重的负面影响。时间发现催化剂失活的主要原因为:首先,进料气中的氧含量,容易导致过热,还会氧化和钝化硫催化剂;其次,由于苯、焦油及不饱和烃、废气等杂质的存在,导致催化剂颗粒表面沉积碳,这不仅会造成催化剂失活,而且还会引起催化剂床板结现象。换句话说,在常温下通过脱苯使原油脱油脱萘操作不能满足控制指标要求。因此,研究人员基于已经成熟的PSA变压吸附技术开发了TSA变温吸附净化技术,该技术可以很好地适应焦炉煤气制甲醇运行要求,可以用于去除焦炉煤气中的焦油、苯、萘及不饱和烃、氨、废气等杂质,本文主要探讨废气的再生处理,TSA变温吸附工艺流程如图1所示。

图1 TSA变温吸附工艺流程

每个反应器的吸附床均装有各种吸附剂以形成组合吸附剂床层。吸附剂是两种或多种活性炭、硅胶、焦炭、氧化铝等组成,焦炉煤气中的杂质被不同的吸附剂吸附后,反应器上部排出CH4、H2、CO、CO2和其他吸附不良的组分,以获得纯化的焦炉气。

2 三个方案流程简介

2.1 采用低温甲醇洗后焦炉气净化气作为TSA单元再生气

自焦化厂气柜来的焦炉煤气经一级加压升压至0.6MPa送入TSA单元,脱除焦油、萘等杂质后再经二级加压升压至3.7MPa,进入TSA脱苯单元高压脱苯后再进入加氢处理单元进行有机硫转化,再利用低温甲醇洗单元进行脱硫脱碳,使总硫≤0.1ppm、CO2≤20ppm后满足甲烷深冷分离单元的要求生产LNG产品。现将10000Nm3/h低温甲醇洗后焦炉气净化气返回TSA装置作为再生气使用,再生气经焦化厂脱苯处理后再返回焦炉气一级加压装置循环使用,此为方案一。

2.2 采用LNG装置副产的富CO气作为TSA单元再生气

利用深冷分离装置副产的富CO气(规格为0.5MPa,3.4℃,4350Nm3/h)配氮气5650Nm3/h,合计10000Nm3/h作为TSA装置的再生气,此为方案二。

2.3 采用N2作为TSA单元再生气

利用深冷分离装置吸附剂再生尾氮气4350Nm3/h再配新鲜氮气5650Nm3/h,合计10000Nm3/h作为TSA装置的再生气,再生废气经废气装置处理后达标排放。LNG装置产生的富CO气(规格为0.5MPa,3.4℃,4350Nm3/h)直接送入燃料气管网利用,此为方案三。

目前方案三的废气处理装置采用E-FLOX无火焰燃烧技术。

3 三个方案技术的优缺点对比

方案一:原焦炉气量为74800Nm3/h,将低温甲醇洗后的10000Nm3/h的焦炉气净化气作为TSA再生气,经过再生后返回一级加压之前,将会使入装置的焦炉气量增加至84800Nm3/h,装置的总投资将整体增加约13%。原料气量的增加导致加氢处理装置催化剂的装填量也应相应的增加。

方案二:装置的总投资将整体增加约13%原料气量的增加导致加氢处理装置催化剂的装填量也应相应的增加。同时将使原料气中的N2含量增加6.6%,使富氢气中N2含量增加6.7%、合成气中惰性气量增加1.4%,影响整个合成系统,同时富CO气量的波动将会影响整个系统的正常运行。

同时由于原料气量的增加,导致加氢处理单元催化剂的装填量、甲烷深冷分离单元混合制冷剂及LNG预处理单元吸附剂的消耗量也相应的增加。

4 三个方案的投资与运行费用对比

4.1 投资估算对比

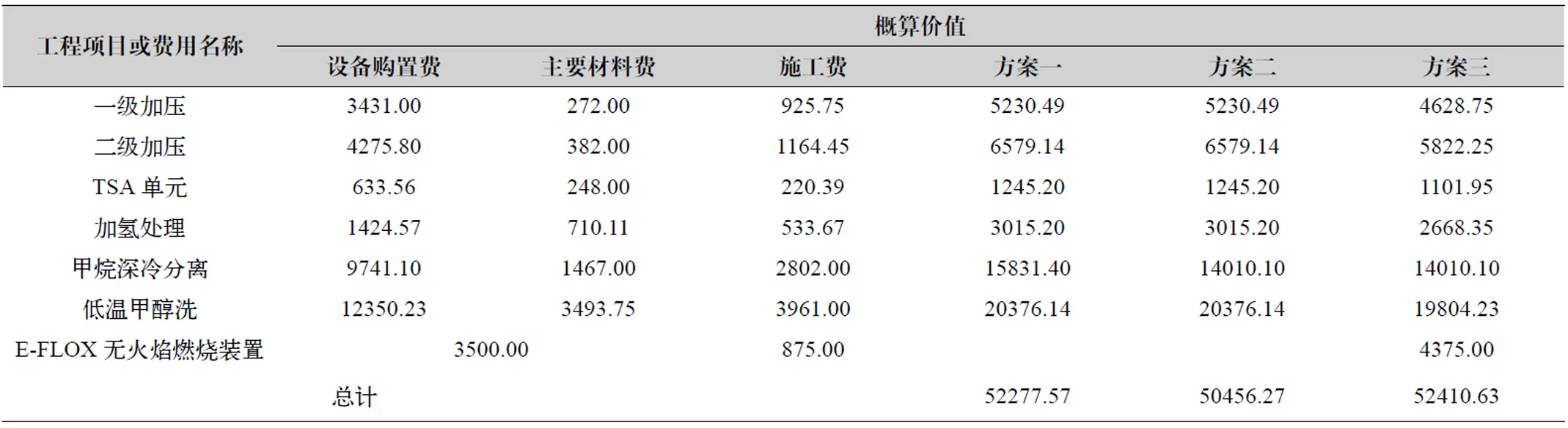

三个废气处理方案的投资估算对比如表1。

表1 三个废气处理方案的投资估算对比 单位:万元

4.2 运行费用

三个TSA再生废气处理方案的运行费用对比见表2。

表2 三个TSA再生废气处理方案的运行费用对比 单位:万元/年

5 结语

通过上述对比可以得出,原料气量增加约13%,方案一比方案三运行成本多约857.89万元/年;方案二比方案三运行成本多约1094.29万元/年。方案三中采用E-FLOX无火焰燃烧技术设备材料预算较方案一多133.06万元、较方案二多1954.36万元。

三个方案均可以满足TSA再生废气的排放标准要求,但由于方案一与方案二,原料气量增加,所以导致整个装置的公用工程消耗、化学品消耗在一定程度上均有所增加。E-FLOX无火焰燃烧技术能够满足要求,通过无火焰燃烧后尾气能够满足现行的排放标准,实现达标排放。而且可以通过副产低压蒸汽回收部分热量,装置工艺路线简单,不产生二次废物,流程设置较合理。