垃圾焚烧发电厂渗滤液处理工程的设计与实施

2020-08-14陈强

陈 强

0 引言

渗滤液是垃圾堆放、填埋和处理过程中产生的一种高浓度有机或无机成分液体,这些液体受地区降水因素、垃圾的性质与成分、填埋场防渗处理情况等因素的直接影响,对地区土壤、水文和空气环境等具有较大危害。采用渗滤液处理系统能有效降低渗滤液中的污染物质,减少其对环境的影响。可持续发展理念下,垃圾焚烧发电已经成为垃圾生态处理及电力生产的重要方式,在垃圾焚烧发电过程中会产生较多的渗滤液,对此应不断优化渗滤液处理系统的性能,以此来实现垃圾焚烧发电经济效益与生态效益的协调。

1 工程概况

宜宾市生活垃圾焚烧发电工程位于四川省宜宾市高县境内,工程项目分三期建设完成,其中一期、二期、三期建设规模分别为1 200 t/d、600 t/d、600 t/d,项目一二期一并实施,预留三期建设区域。垃圾焚烧发电过程会产生较多的渗透液,因此渗滤液处理系统建设是本项目的重要内容。就项目一二期而言,渗滤液产量规模为485 m3/d,故设计并建设500 m3/d 的渗滤液处理站用于渗滤液处理;同时计划在三期项目中建设150 m3/d 的渗滤液处理站。渗滤液处理站建设中,注重调节池、好氧池、膜处理车间等土建项目的一次建设,确保渗滤液处理中超滤、纳滤、反渗透等功能的实现。

2 系统工作原理

垃圾渗滤液中有机物以及重金属等无机盐类含量较多,污染性较强[1]。渗滤液处理过程中通常采用膜生化反应+超滤+纳滤+反渗透的模式。从处理过程来看,在初沉池之前设计格栅机,可有效去除废水中的较大杂物,随后在初沉池内进一步对渗滤液杂质进行沉淀,然后将沉淀后的清液溢流到调节池,调节池内设置搅拌机,避免池内污泥沉降。随后,通过生物整理系统清除废水中含硫物质、SS、胶体物质,并形成废水酸化体系,为后期厌氧系统形成两相厌氧作用创造条件。

当废水进入到厌氧进水池后,在水泵提升下将废水转移到UASB 反应池并在该池中清除大量有机污染物,同时将大分子有机物降解为小分子的有机物;对降解后的废水实施两级硝化处理,随后采用外置式超滤系统将硝化处理后的分水进行分离,此时超滤系统出水至纳滤系统,而浓液回流至反硝化池。在纳滤池内,水中大部分有机物及高价盐分会被清除;随后经过分渗透系统再次进行水中有机物及盐分清理,清理后水中污染物物质得以去除,超过80%的水量可满足行业出水水质控制要求,继而达到回用标准。

3 渗滤液处理设计实现

3.1 UASB 反应池

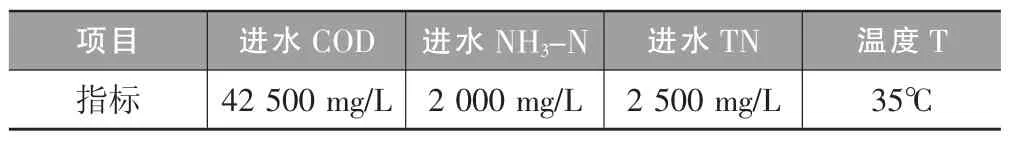

UASB 反应池在废液处理中发挥着重要作用,能去除渗滤液中的大部分有机物,同时将难降解的大分子有机物降解为小分子[2]。通常废水在UASB 反应池中的存储时间多保持在5 d,通过UASB 反应池作用,后期生化处理环节更加便捷。本项目中,UASB 反应池设计指标要求较高,不仅需要设计处理数量的系统,而且需要就进水COD、NH3-N、TN、T 等指标进行系统设计。结合火电厂垃圾焚烧规模,本项目设计UASB 反应池处理水量为485 m3/d,其他各项指标见表1。

表1 进入UASB 反应池水质指标

3.2 外置式超滤系统

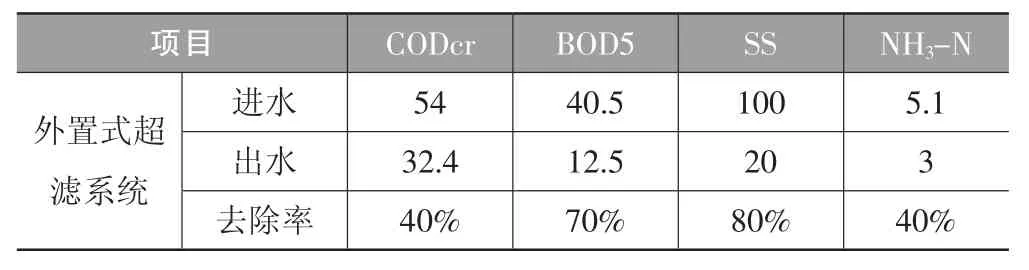

外置式超滤系统是渗透液处理系统的重要组成部分。该系统内部,渗透液废水中的泥水会相互分离。实际设计中,外置式超滤系统应注意以下要点:项目要求在超滤池内设计内循环泵,在该泵的作用下,泥水混合物在膜管内的膜面流速为35 m/s;注重超滤膜系统的有效保护,尽可能减少超滤膜污染,延长清洗周期;设置超滤水箱,实现透过液的有效收集;超滤系统中设置清洗装置,以此来实现膜系统的清洗和恢复。就清洗装置而言,还需要注重pH、流量计等检测仪表,以此监测膜系统数据及清洗效果。对于外置式超滤系统,处理前后水质控制指标应满足以下要求[3](见表2)。

表2 外置式超滤系统水质控制指标(单位:mg/L)

3.3 纳滤系统

设计纳滤系统的目的在于高效截留渗透液中有机物及高价态盐分。本项目中,纳滤系统设计抗污染纳滤膜组件,该组件采用一级两段式设计方式,具体包含了PH 调节水箱、PH 调节搅拌机、PH 调节加酸泵、还原剂加药装置、超滤产水箱、纳滤进水泵、纳滤进水过滤器、纳滤阻垢剂加药装置、纳滤膜主机等。项目采用PE 调节水箱,确保规格保持在3 m3;PH 调节搅拌机功率保持在1.1 kW;超滤产水箱规格控制在20 m3;纳滤膜主机实际处理量保持在339.625 m3/d。在纳滤系统组件设计中,纳滤膜设计极为关键,要求纳滤膜采用聚酰胺复合膜材料,其实际处理水量保持在369.315 m3/d,系统对纳滤膜的回收时间控制在22 h;同时,整个纳滤系统采用错流过滤的形式,组件长度保持在1 016 mm;此外还要求膜组件按照3+2 排列的方式进行段循环膜壳排列,所有膜组件正常运行时,运行压力保持在5~15bar,连续运行2 h 后,对膜组件进行清洗。最终确保系统的回收率保持在80%,提升纳滤系统对渗透液的整体处理效果[4]。

3.4 反渗透系统

反渗透系统设计中,重点进行纳滤产水箱、反渗透进水泵、反渗透阻垢剂加药装置、反渗透进水过滤器、反渗透膜主机、碱加药装置、产水回用泵、RO 浓液提升泵等关键点的设计。本系统采用一级两段式设计结构应用形式,要求运行压力为20~40bar。经反渗透系统处理后,出水水质要求达到《工业循环冷却水处理设计规范》(GB50050-2007)所要求的再生水作为循环水补水水质指标。具体而言,出水 CODcr、BOD5、NH3-N、TN 分别应达到 17.48 mg/L、1.6 mg/L、3.25 mg/L、11.8 mg/L,反渗透系统的回收率达到80%。

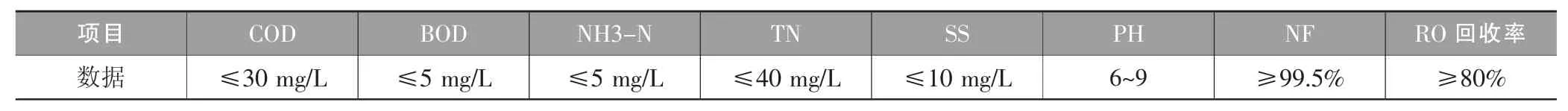

表3 系统调试指标要求

4 系统调试与试运行

规范化地进行系统调试和试运行能有效提升渗滤液处理系统运作效率。本项目系统运行调试中,按照单体调试、分系统调试、系统联调、带负荷试运、连续试运行出合格水、试生产六个阶段进行调试管理,主要调试内容包含渗滤液系统和生活污水处理系统两个方面。

由于系统建筑施工进度较慢,项目的整体进展滞后于预期,而全厂的生产运行无法延迟,渗滤液系统设备一直不具备安装条件,留下施工调试周期不足四个月,只有同类项目的三分之二,并且由于配合环保要求,全厂投产即满负荷,系统调试运行负荷提升周期很短,调试压力较大。

为了及时处理来水量和保证系统稳定的目标,针对项目条件和运行要求制定了分系统计划。根据系统调试运营需求和次序,对需要前期投入调试运营的系统先安装检验。实时跟踪团队人员、机具、材料及技术条件支持,确保项目实施过程各项工作的人、机、料、环、法均满足要求。同时针对系统特性采用分段调试的方式节约周期,先开始调试周期较长的生化及厌氧系统,施工与调试并行,最终按期完成调试任务。

调试过程中,重点就 COD、BOD、NH3-N、TN、SS、PH、NF、RO 回收率、总回收率、运行电耗等因素进行系统检测,具体检查指标如表3 所示。待检测符合项目水要求后,进入为期7 天的试运行阶段。系统试运行过程中,针对出现的问题进行规范处理,待系统出水合格达到考核值后才投入使用。

5 结束语

渗滤液处理系统对于垃圾焚烧厂生态环境控制具有重大影响。工业生产过程中,只有充分认识到渗滤液处理系统的作用及运作原理,然后系统化的进行该系统UASB 反应池、外置式超滤系统、纳滤系统、反渗透系统等单元的设计,同时优化加强施工过程管理和性能调试,才能有效地提升渗滤液处理系统的运作效率,保证渗透液处理质量,实现垃圾焚烧发电中经济效益与生态效益的协调。