进口往复式压缩机缸套国产化改造

2020-08-13隋国亮张岩于淼

隋国亮 张岩 于淼

摘 要:本文从进口往复式压缩机缸套结构、实际运行工况等方面,对缸套磨损原因进行了分析,并对原机缸套进行了国产化改造。现场更换新缸套后,到目前为止压缩机已经安全平稳地运行了近三年时间,标志国产化改造成功,为进口压缩机关键零部件的国产化提供了可靠的技术储备。

关键词:往复式压缩机;缸套;国产化改造

1概述

某厂的一台进口往复式BOG压缩机在2014年10月投入使用,在运行第3年,机组停机大修的时候,现场检查人员发现二级缸套内径磨损严重,如图1所示。原机组缸套采用O形圈密封,结构特殊,如果从国外采购备件,供货周期较长,费用较高。这不仅会导致维修成本增加,甚至可能无法保证机组检修按时完成,对企业的安全生产造成影响。鉴于此种情况,我公司在经过充分的分析和论证后,决定对此进口压缩机组的关键零部件和工具进行国产化攻关。

2改造工作

2.1磨损原因分析

原机运行工况参数如表1所示:

原机运行介质中含70%的甲烷,在额定工况下启机和正常运转过程中均为无油润滑,原机缸套采用304材料,配套的支承环组和活塞环组采用普通的PTFE。

压缩机在低温且无油的状态下连续运行,需要缸套和密封环组具有良好的自润滑性和耐低温性能。但是原机采用普通的PTFE密封环,在摩擦过程中分子层间非常容易被剥离,磨屑极易磨损缸套,并且缸套采用的不锈钢材料无良好的自润滑性,这是缸套产生严重磨损的主要原因。

2.2改造工作

根据缸套的受损情况、现场机组运转记录,并结合压缩机的运行条件,进气温度-70℃,无油运行,操作压力低,决定缸套采用原机结构,材料选用高镍奥氏体铸铁QTANi23Mn4,比原机缸套材料具有更好的自润滑性,同时将支承环和活塞环的材料改为HW-PTFE晶须四氟。

高镍奥氏体铸铁虽然有大量的镍和其他贵重金属,但采用此种铸铁可节省能源和材料消耗,提高铸件合格率,从而降低了成本。QTANi23Mn4是专为低温应用而研制的,伸长率特别高,与其他牌号高镍奥氏体铸铁相比,在常温和低温下均保持最佳的韧性。QTANi23Mn4的低温力学性能见表2。

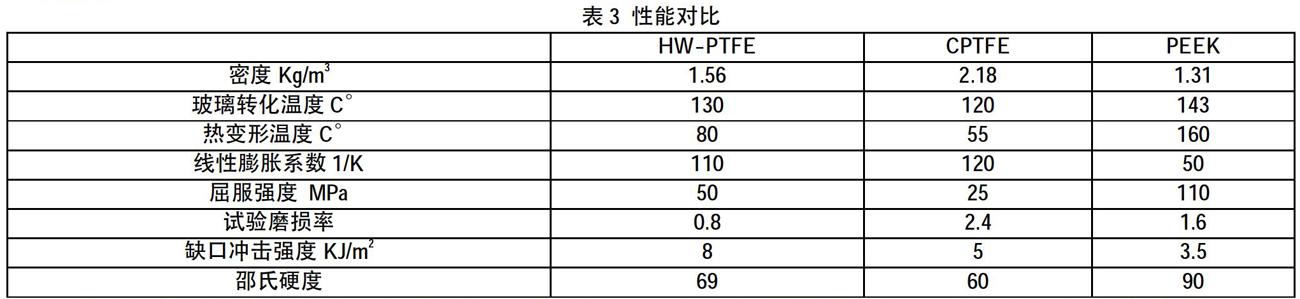

HW-PTFE是一种填充纳米级陶瓷晶须的新型密封材料,是一种高性能耐磨材料,并具超强自润滑性。与传统填充碳纤维短切和其它增强耐磨性的材料的PTFE密封环相比,HW-PTFE不仅强度高、硬度低,而且尺寸细微,能够增强到PTFE基体中更细微的角落,与PTFE结晶体形成交联互织的加强体结构,从而提高了密封环耐磨性能。同时,与碳纤、玻纤等作为主要填充物的PTFE气缸环相比,由于碳纤/玻纤硬度高、基体中分散的短切耐冲击性能低等特点,造成其在高速重载工况下由于碳纤/玻纤折断导致强度下降、耐磨性能降低。

HW-PTFE与常规PTFE和PEEK的性能对比如下,见表3。

新缸套及新密封环加工完成后,在现场进行了回装试车。机组继续连续运行4个月后停机检查一次,缸套磨损量正常。此台压缩机改造后一直运行至今,没再出现缸套磨损过大的问题,改造圆满成功。

3国产化的重要性

目前对于进口压缩机,我们面临很多问题,首先是国外压缩机厂商同规格型号的往复压缩机组在市场上销量非常有限,因此除了设备本身盈利外,备件销售和服务收费也是其主要盈利来源。通常进口配件订货周期均在3个月以上,并且价格昂贵。若需现场服务,涉及到的人工费及问题协调等均让用户难以接受,严重影响正常生产。所以针对进口压缩机组国产化改造显得尤为重要,并且国内压缩机厂在售后服务上更经济,问题响应更及时。

实现压缩机关键备件国产化,我们需要遵从以下两个基本原则:第一,确保原机组安全性和可靠性;第二,保证零件材质、技术含量和使用寿命不低于原机件。实现压缩机备件国產化,最直接的经济效益有:第一,获得最短的供货周期;第二,动态备件储备,确保及时供货和便于用户管理;第三,获得最佳的经济效益。

4总结

此次国产化技术攻关非常成功,解决了购买进口备件周期长,费用高的难题,并为以后进口压缩机关键零部件的国产化提供了可靠的技术支持。

随着我国压缩机行业发展,压缩机研发、制造及服务水平日益提高,我国正逐步减少对国外产品的依赖,国产化进程进一步提升。

参考文献

[1] GB/T26648-2011 奥氏体铸铁件.

[2] 郁永章.容积式压缩机技术手册[M].北京:机械工业出版社,2000.

[3] 王学武.金属力学性能[M].北京:机械工业出版社,2010.

[4] 庄东汉.材料失效分析[M].华东理工大学出版社,2009.