大型聚氨酯隔振件的实验研究和有限元分析

2020-08-13张俊刘国政凌雯熊云亮

张俊 刘国政 凌雯 熊云亮

摘 要:聚氨酯材料在隔振领域广泛应用,为了设计出满足刚度要求的聚氨酯隔振件,文章进行了一系列实验和分析,首先对聚氨酯材料进行单轴拉伸试验;然后利用实验数据对常见的经典超弹性本构模型进行拟合,得出相应的本构模型参数,并选择Mooney-Rivlin模型作为聚氨酯的本构模型;再用有限元软件ABAQUS计算聚氨酯隔振件的刚度,通过改变其结构尺寸,使其满足设计刚度要求;最后试验测试隔振件的刚度,有限元仿真结果与产品试验结果误差为6.25% ,满足设计要求。

关键词:聚氨酯;单轴拉伸试验;有限元分析;实验研究

中图分类号:TB535+.1 文献标识码:A 文章编号:1671-7988(2020)14-103-04

Abstract: Polyurethane elastic materials have widespread usages in vibration damping. In order to analyze the mechanical properties of the polyurethane elastic material, the uniaxial tensile test was carried out. Then, the experimental data was used to fit the classic hyperelastic constitutive model, and the parameters of the constitutive models were obtained. Through the error analysis, the Mooney-Rivlin model was selected as the constitutive model of polyurethane. Then we designed the structures of the Polyurethane Horizontal Elastomer used in offshore drilling platforms, and the stiffness of these structures was simulated by ABAQUS. To meet the stiffness requirement, the structures were changed. Finally, the FEA result was compared with the test result, and it showed that the relative error was 6.25% which meets the design requirements.

Keywords: Polyurethane; Uniaxial test; Finite element analysis; Experimental study

CLC NO.: TB535+.1 Document Code: A Article ID: 1671-7988(2020)14-103-04

前言

聚氨酯是一种高分子材料,具有各向同性、大变形、高弹性和难压缩的特性,是典型的超弹性材料,在工程上常用作隔振减振材料,并且比传统的橡胶隔振件具有更强的承载能力,近些年来被越来越多地应用在隔振减振领域。

某大型设备在安装过程中,由于受到海浪波动的影响,需要用隔振件缓和冲击,其水平隔振件(HE)的设计刚度为400t(轴线位移50mm时)。为了有效地缩短企业的研发周期,减少试验成本,本文采取如下技术方案:

首先对聚氨酯材料进行单轴拉伸试验,利用不同的本构模型对获得的应力-应变曲线进行了拟合,选择合适的本构模型;然后利用有限元软件ABAQUS对水平隔振件的静刚度进行仿真计算,设计聚氨酯隔振件的结构尺寸,使其刚度满足设计要求,最后试验验证,并探究了超弹性材料的泊松比对仿真刚度的影响。

1 超弹性材料的本构模型简介

超弹性材料的本构模型主要分两类:统计热力学模型和基于唯象理论的连续介质力学模型。

1.1 统计热力学模型

采用统计热力学方法研究弹性体材料起步较早,这种方法认为弹性体是由很多分子链形成的分子网络,分子间很小的作用力导致了决定它应力应变行为的主要是构象熵。采用统计热力学法计算构象熵,再推导出应力应变关系。但是采用统计热力学方法获得本构模型有很多局限,目前在实际工程问题中很少应用。其代表性的本构模型有Arruda-Boyce模型、Vander Waals模型。

1.2 唯象理论模型

2 聚氨酯本构模型的选择

2.1 聚氨酯单轴拉伸试验

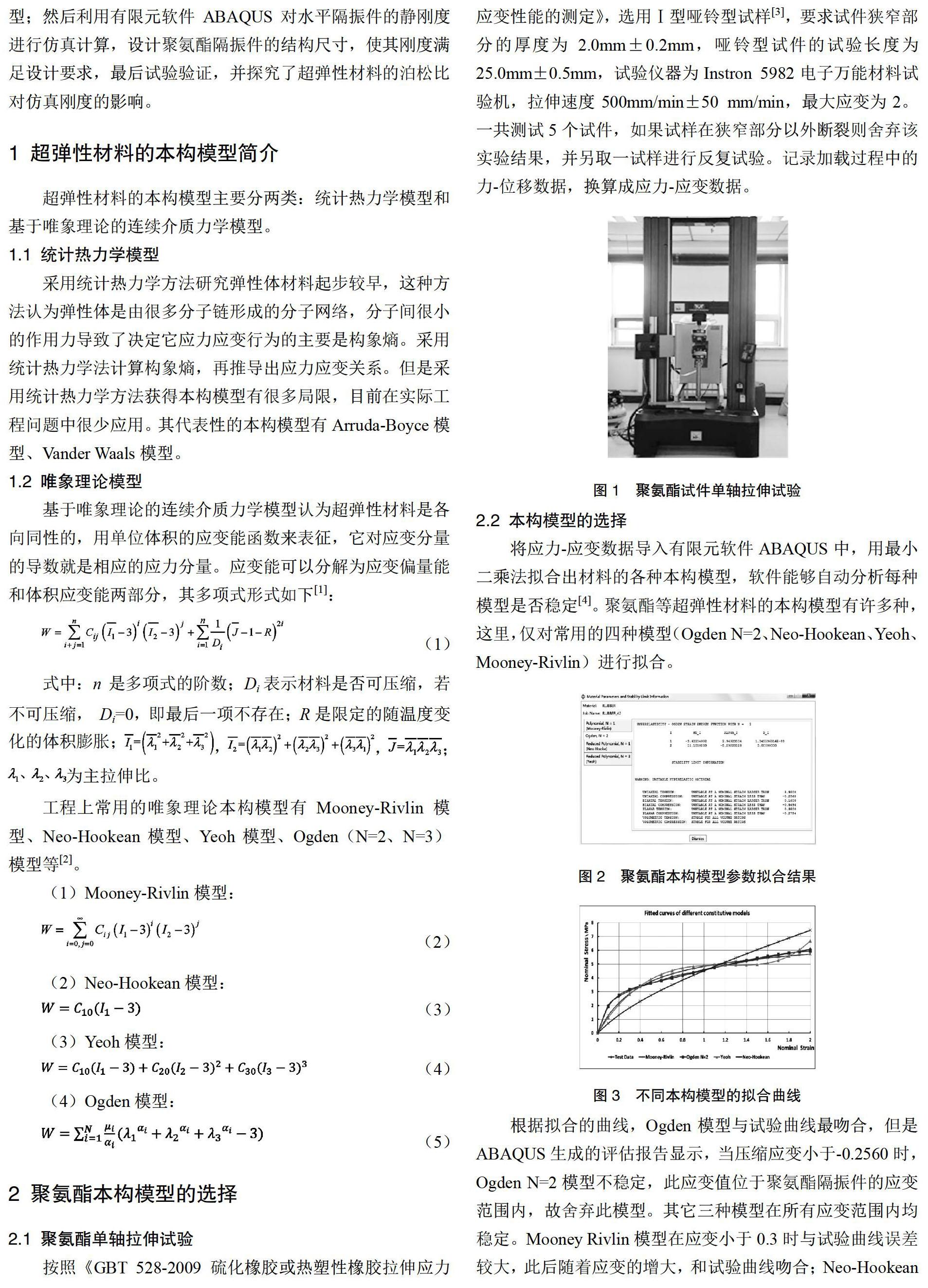

按照《GBT 528-2009 硫化橡胶或热塑性橡胶拉伸应力应变性能的测定》,选用Ⅰ型哑铃型试样[3],要求试件狭窄部分的厚度为2.0mm±0.2mm,哑铃型试件的试验长度为25.0mm±0.5mm,试验仪器为Instron 5982电子万能材料试验机,拉伸速度500mm/min±50 mm/min,最大应变为2。一共测试5个试件,如果试样在狭窄部分以外断裂则舍弃该实验结果,并另取一试样进行反复试验。记录加载过程中的力-位移数据,换算成应力-应变数据。

2.2 本构模型的选择

將应力-应变数据导入有限元软件ABAQUS中,用最小二乘法拟合出材料的各种本构模型,软件能够自动分析每种模型是否稳定[4]。聚氨酯等超弹性材料的本构模型有许多种,这里,仅对常用的四种模型(Ogden N=2、Neo-Hookean、Yeoh、Mooney-Rivlin)进行拟合。

根據拟合的曲线,Ogden模型与试验曲线最吻合,但是ABAQUS生成的评估报告显示,当压缩应变小于-0.2560时,Ogden N=2模型不稳定,此应变值位于聚氨酯隔振件的应变范围内,故舍弃此模型。其它三种模型在所有应变范围内均稳定。Mooney Rivlin模型在应变小于0.3时与试验曲线误差较大,此后随着应变的增大,和试验曲线吻合;Neo-Hookean模型和Yeoh模型与试验曲线误差较大。

不同的本构模型对有限元仿真结果的影响较大,一般来说,小应变时选择Mooney Rivlin模型具有较好的稳定性,能得到较准确的仿真结果;大应变时选择Yeoh模型。

从图3和表1可知Mooney-Rivlin模型与实验数据较接近,模型的应力与试验值之间的误差最小,故选择此模型作为聚氨酯的本构模型。

3 聚氨酯隔振件的有限元分析

3.1 聚氨酯隔振件的有限元建模

首先利用三维绘图软件CATIA绘制聚氨酯隔振件的CAD结构图,再将其导入有限元软件HyperMesh中划分网格,最后将划分好的网格导入到ABAQUS中计算。对于聚氨酯和橡胶类的大变形不可压缩材料,使用杂交单元C3D8H计算更容易收敛;金属材料使用非协调单元C3D8I[5],聚氨酯采用Mooney Rivlin本构模型。

图4是聚氨酯隔振件的三维模型,中间是12块聚氨酯减振单元,外部是金属圆柱筒。聚氨酯内部镶嵌钢板以增加刚度,通过调整内部钢板的尺寸、数量和位置,可以改变整体刚度,从而使聚氨酯隔振件的刚度满足设计要求。

3.2 有限元仿真计算

在聚氨酯隔振件的轴线上创建一个参考点,建立参考点与聚氨酯隔振件内壁之间的耦合约束,然后在参考点上施加位移载荷,这样12个聚氨酯隔振件单元就跟着参考点一起运动[4]。再建立聚氨酯隔振件外壁和金属筒之间的接触约束,滑移类型选择有限滑移,摩擦系数设为0.07。

3.3 仿真结果分析

图6为聚氨酯隔振件单体的结构图,(a)图中最底层绿色钢板仅仅为了安装,位置不变。改变钢板的数量和位置,分别计算聚氨酯隔振件的刚度。

由表2可知,方案8仿真刚度为405t,设计刚度为400t,两者十分接近,仿真刚度与设计刚度误差仅为1.25%,故采用此结构方案。

4 试验验证

试验仪器为500T压力试验机,使聚氨酯隔振件轴线位移50mm,记录加载过程中的载荷-位移数据。图7中,聚氨酯表面涂了一层保护层,故其颜色为黑色。

在轴线位移50mm时,聚氨酯隔振件的试验刚度为430t,仿真误差为6.25%,说明有限元建模方法是正确的。

5 结论

(1)将材料的性能试验数据导入ABAQUS中拟合后,应该根据软件评估的结果判断该本构模型是否稳定。在零件的实际应变范围内,材料的本构模型必须稳定,否则计算仿真结果误差非常大,甚至计算不收敛。

(2)对于聚氨酯类的超弹性模型,Mooney-Rivlin模型能够很好地描述材料属性,有限元仿真结果误差在10%以内,满足工程计算要求。

(3)在用有限元方法解决实际问题时,首先要验证模型的准确性,然后在此基础上设计或优化结构参数,从而缩短产品研发周期。

(4)泊松比对超弹性材料的仿真刚度有较大影响,尤其是当材料被高度约束时。例如:当弹性体和很硬的金属材料相接触或硫化在一起时,将泊松比从0.490改为0.495,仿真刚度有较大的影响。

参考文献

[1] Boyce M C, Arruda E M. Constitutive Models of Rubber Elasticity:A Review[J].Rubber Chemistry and Technoligy,2000,73(3): 504-522.

[2] Arruda E M, Boyce M C. Abaqus Analysis User's Manual. Volume V: Prescribed Conditions, Constrains & Iteractions[G/OL].[2014-06- 21].

[3] LI Xiao-fans, YANG Xiao-xiane. A review of elastic constitutive model for rubber materials [J]. China Elastomerics, 2005,15 (1):50- 58.

[4] Huang Jianlong, Xie Guanjuan, Liu Zhengwei. FEA of hyperelastic rubber material based On Mooney-Rivlin model and Yeoh model. China Rubber industry, 2008, 55(8): 467-471.

[5] Zhou Zhiqiang. Study of Application of Polyurethane, Microcellular Elastic Rail Pad[J]. World Rubber Industry, 2012,39 (9):35-38.

[6] Charlton DJ, Yang J. A review of methods to characterize rubber elastic behavior for use in finite element analysis.Rubber Chemistry and Technology,1994, 67:481-503.