基于极限学习机的车削刀具状态监测技术研究

2020-08-13令狐克进杜茂华王沛鑫

令狐克进 杜茂华 王沛鑫

摘 要: 刀具状态监测技术是实现自动化、智能化生产的关键技术。该技术发展至今,仍然不能够真正应用于实际加工中,也未能很好的解决变工况加工过程中;精确识别刀具磨损状态的问题。因此,本文通过对车削刀具磨损状态监测技术的研究。建立了刀具磨损状态识别的极限学习机(Extreme learning machine,ELM)模型。首先,选择了振动信号、AE信号作为监测信号;对采集的信号分别进行时域分析、振动信号进行小波分析、AE信号进行多分辨率分析并提取与刀具磨损相关性强的特征作为原始特征。其次,采用Relief-F算法对原始特征进行特征过滤得到最终特征样本。最后,将训练样本输入建立的ELM模型进行训练,并输入测试样本查看仿真结果。模型的正确识别率为96.296%,表明建立的ELM模型对车削刀具状态识别具有很好的分类效果。

关键词: 振动信号;AE信号;Relief-F算法;极限学习机

中图分类号: TP183;O235 文献标识码: A DOI:10.3969/j.issn.1003-6970.2020.06.042

本文著录格式:令狐克进,杜茂华,王沛鑫,等. 基于极限学习机的车削刀具状态监测技术研究[J]. 软件,2020,41(06):208213

【Abstract】: Tool condition monitoring technology is the key technology to realize automated and intelligent production. To date, the technology has not been able to be used in actual machining, and it has not been able to solve the problem of machining under variable working conditions; the problem of accurately identifying the tool wear status. Therefore, in this paper, we study the technology of monitoring the wear status of turning tools. An extreme learning machine (ELM) model for tool wear state recognition was established. First, vibration signals and AE signals were selected as the monitoring signals; time-domain analysis was performed on the collected signals, wavelet analysis was performed on the vibration signals, multi-resolution analysis was performed on the AE signals, and features with strong correlation with tool wear were extracted as original features. Secondly, the Relief-F algorithm is used to filter the original features to obtain the final feature samples. Finally, the training sample is input into the established ELM model for training, and the test sample is input to view the simulation results. The correct recognition rate of the model is 96.296%, which indicates that the established elm model has a good classification effect for turning tool state recognition.

【Key words】: Vibration signal; AE signal; Relief-F algorithm; Extreme learning machine

0 引言

刀具狀态监测技术作为先进制造技术的重要组成部分,尚未形成完整、成熟的理论体系,不能很好的解决各种变工况加工条件下刀具磨损状态识别模型的识别精度低的问题[1]。

在传统的机加工中,大多数零件是通过切削形成的。研究表明,使用刀具监视技术可以将自动化加工处理系统的生产率提高10%到60%,且停机时间减少75%。机床的利用率达到50%以上[2]。刀具状态监测技术已受到世界各国的广泛关注,其成功无疑带来了巨大的经济和社会价值。纵观我国及海外刀具磨损状态监测技术的发展历史,刀具状态监测技术大致可分为两类:直接监测和间接监测[3],直接法主要包括接触法、放射线法、光学图像法等。间接法中的监测信号主要包括:切削力、声发射(AE)、振动、电流、切削声、温度等等。目前国内外主流的研究方法为间接监测法[4,5]。国内外的许多研究人员经研究建立了不同的监测信号与刀具磨损之间的映射关系。Wang等人;利用振动信号,并用支持向量机开发了刀具状态监测系统[6]。孙艳杰等人[7]用驻极体传声器和Kistler测力仪监测刀具状态。李小俚等人[8]监测电流信号,开发了刀具状态监测系统。

总之,国内外许多研究人员为刀具磨损状态监测技术的研究作出了突出的贡献,但还没能很好的解决变工况条件下刀具磨损状态识别模型识别精度不高和识别不稳定的问题。因此,加强刀具状态智能监测技术的研究,提高识别模型的泛化性和识别、预测精度,具有十分重要的意义。

1 试验系统及设备

试验所需的刀具磨损状态监测信号采集系统图;如图1所示。利用Labview软件编程实现数据的采集与分析。

试验设备:CA6140车床、硬质合金刀YT15(主偏角Kr=90°)、振動信号采集设备(B&K公司生产的振动压电式加速度传感器和电荷放大器;型号分别为DH112和2635,采集卡选用美国NI公司的NI9215采集卡)、声发射信号采集设备(美国物理声学公司生产的PAC WD US声发射传感器和PAC2/4/6 US前置放大器,采集卡选用台湾凌华公司的PCI-9846H采集卡)、惠普计算机、工具显微镜(500万像素可放大100倍)。

工件材料:航空铝合金(7050-T7451)棒料,尺寸为:98×500 mm;

2 试验方案

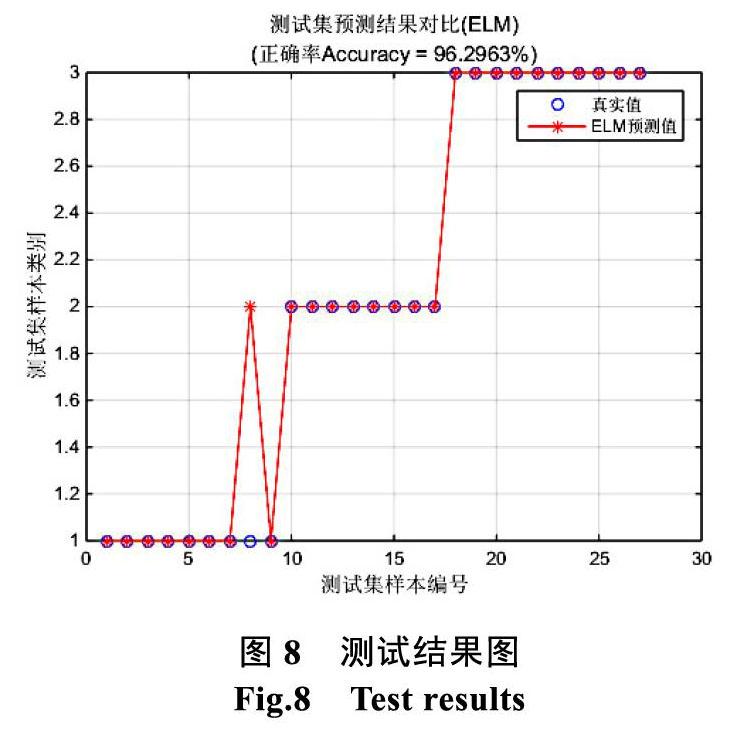

为了减少试验费用及时间,将刀具磨损状态分为:新刀、正常磨损、严重磨损且分别用1、2、3表示,各阶段刀具磨损量如表1所示。

为了更好的反映实际加工中刀具的磨损状态,试验前选择刀具对难加工材料(Ti6Al4V)进行大量切削工作,直到达到划分的磨损量为止。每种磨损量的刀具各准备三把。

忽略其它次要因素,选择试验因素为:切削速度、进给速度、切削深度和刀具磨损量,并采用全因素组合法进行刀具状态监测试验,实验设计表为4因素3水平,如表2所示。采用该方法共进行了3×3×3×3=81组试验。

3 信号分析及特征提取(切削参数:主轴转速:64.6 r/min、进给速度:0.11 mm/r、切削深度:1.2 mm)

3.1 振动信号的时域分析

对采集的信号通过求均值、方差和均方根值进行时域统计特征分析。

由于实验组数较多,此处仅列出了表3中的五种切削条件参数下振动信号的时域统计分析特征值;如图2所示,振动信号的均值、方差、均方根值和刀具磨损没有明显变化关系。

3.2 AE信号的时域分析

通过对表3所列的五组切削参数下的AE信号进行时域分析;得出了刀具不同磨损状态AE信号的时域统计特征值,并绘制直方图,如图3所示,从该图中未看出振动信号的方差、均方根值的变化与刀具磨损状态变化二者之间具有显著的规律,需要进一步分析。从图中未看出,振动信号的变化、均方根值的变化与刀具磨损的变化之间存在较强联系,因此需要进一步分析。

3.3 振动信号的小波包分析

对采集的振动信号进行小波包四层分析,确定选择的小波基为DB8。振动信号分解为(A1-A16)16个频段,由于各频段的变化与刀具磨损状态的变化不够明显,需进一步分析各频段的变化来研究与刀具状态的内在联系。故将16个频段信号的小波系数平方后求和,再进行归一化到各频段的能量百分比,并绘制直方图如图4所示。

从图4可以看出,振动信号的能量主要集中在频带A1、A3、A7、A11和A15。可以看出,在频带A2、A4、A7和A8中,随着刀具磨损的增加,频带中能量的百分比也会增加。在频带A11,A12, A15和A16中,频带中的能量百分比随着刀具磨损的增加而降低,并且没有明确的规律来定义其他频带中的能量和刀具磨损变化。

3.4 声发射信号的多分辨率分析

对采集的AE信号进行八层小波包分析,选择的小波基为DB8,并将信号分解为9个频段,各频段分布见表4。

根据表4,AE信号的频带变化和刀具磨损状态的变化不明确。进一步分析每个频带的变化与刀具状态变化的内在联系,因此将分解后获得的九个频带中信号的小波系数平方并求和,得出归一化到该频带的能量百分比,然后绘制直方图,如图5所示。图5显示信号的能量主要集中在D2,D3,D4,D5和D6频段。频带D2和D3显示能量随着刀具磨损的增加而降低,但是在D5和D6频带中,能量比随着刀具磨损的增加而继续增加。其它频段与刀具磨损状态的改变无显著规律。

3.5 基于Relief-F算法的特征选择

1994年Kononeill对Kira等人在1992年提出的特征选择方法Relief(Relevant Features)进行了扩展;得到了Relief-F算法。该算法用于处理目标属性为连续值的回归问题,该方法设计了一个”相关统计量”来衡量特征的重要性[10]。

由上述试验部分可知;试验共采集了81组数据,分为初期磨损、中期磨损和严重磨损三类;并分别用1、2、3表示,每类磨损样本数为27个。通过上述数据的信号分析,选择经过8层多分辨率分解后的9个频段的声发射(AE)信号的均值、方差、均方根值和能量百分比;振动信号的均值、方差、均方根值和经4层小波包分解后的16个频段的能量百分比作为原始特征,这些原始特征量组成了一个31维的特征向量;并将各原始特征向量进行编号,通过MATLAB2018a软件平台,利用Relief-F算法计算各个原始特征的权重,使用平均方法,从k=10开始,每次加1来计算不同k值下原始特征要素的权重,共计算30次后得到各特征分类能力由大到小排序图,如图6所示。

图6显示了各原始特征分类能力的强弱,此处选取的特征个数为8,将特征等级在8以后的原始特征全部清除;剩余特征为最终特征,最后将由最终特征组成的向量作为后续识别模式的输入。

综上所述,采用Relief-F特征选择算法对原始特征筛选后得到的最终特征为:声发射信号多分辨率分解的D2、D4、D6频段和振动信号均方根、小波包分解的A4、A6、A11、A15频段。

4 ELM模型的建立及仿真测试

4.1 ELM的理论基础

极限学习机(Extreme Learning Machine,ELM)是由新加坡南洋理工大学的Huang等人提出的一种单隐层前向神经网络(Single—Hidden Layer Feed?forward Network,SLFN)训练算法[11]。ELM算法对输入层的权值和偏置进行随机赋值,并利用求Moore-Penrose广义逆矩阵的方法直接解出隐层到输出层的权值[12]。ELM算法具有调整参数少(调整参数只有隐含层结点个数)、收敛速度快、所得解是唯一最优解的优点,并且该神经网络具有很好的泛化性能。

(1)ELM的基本思想

图4.1显示了单个隐藏层前馈神经网络的结构。 网络结构主要由输入层,隐藏层和输出层组成。设输入层与隐藏层之间的连接权重为 ,隐藏层与输出层之间的连接权重为 ,隐藏层神经元的阈值为 以及 个样本的训练集输入输出矩阵为 和 , 隐层神经元的激活函数[13],可以从图7中可知。

(2)ELM基本算法实现

由上述分析可知,ELM在训练之前可以随机产生w和b,ELM基本算法的实现只需要确定输入层节点数、输出层节点数、隐含层神经元个数、隐含层神经元的激活函数,便可实现算法。

4.2 基于ELM模型的刀具状态识别

(1)ELM模型的建立

ELM网络模型是在MATLAB2018a软件平台上建立的,模型参数设置包括:确定输入层,隐藏层,输出层节点数,传递函数等。

1)输入层节点设置

ELM神经网络输入层节点数等于输入向量的维数,故输入层节点数设为8。

2)输出层节点设置

输出层节点数等于刀具磨损状态的种类,上述分析中将刀具的磨损程度分为:初期磨损用、中期磨损用和严重磨损三类,分别用1、2、3表示,故输出层节点数设为3。

3)经过多次调试隐含层神经元个数取为34

4)激活函数采用默认的sig函数。

(2)樣本的确定

训练样本数量的确定还没有统一理论依据,通常取总样本的2/3或3/4,此处选取54组样本作为训练集;27组样本作为模型测试集。

(3)ELM模型的仿真测试

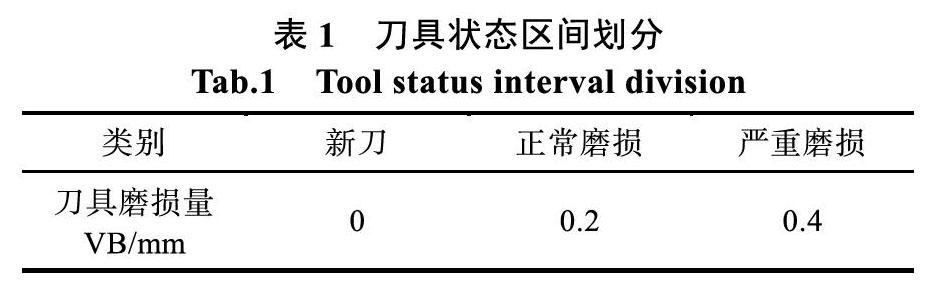

将54组训练集样本数据输入到建立的ELM网络模型进行训练和学习,待训练完成后输入27组数据进行仿真测试。在Matlab中得出的结果如表5和图8所示,在第八个测试样本中出现了误判,把中期磨损误判成严重磨损。建立的ELM模型对刀具状态的识别正确率为(26/27),即正确率达到96.2963%。

5 结论

刀具状态监测技术是实现自动化、智能化生产的关键技术,对该技术的研究具有十分重要的意义。本文围绕该技术进行了大量研究;主要研究内容如下:

首先,选择了振动信号、AE信号作为监测信号;对采集的信号进行分析和处理并提取了与刀具磨损状态相关性强的特征作为原始特征。

其次,采用了Relief-F算法对原始特征进行特征过滤得到最终特征。

最后,选取相关建模参数建立了刀具磨损状态识别的极限学习机(Extreme learning machine,ELM)模型;并将54组训练样本输入建立的ELM模型进行训练,输入27组测试样本对建立的ELM模型进行仿真测试。模型的正确识别率为96.296%,测试结果表明建立的ELM模型对车削刀具状态识别具有很好的分类效果,可以用于相关刀具状态监测系统的开发。

参考文献

[1] 刘献礼, 刘强, 岳彩旭, 等. 切削过程中的智能技术[J]. 机械工程学报, 2018, 54(16): 45-61.

[2] 袁子皓. 基于多传感器信息融合的刀具磨损状态监测系统研究[D]. 河南科技大学, 2014.

[3] 陈雷明, 杨润泽, 张治. 刀具检测方法综述. 机械制造与自动化, 2011, 40(1): 49-50.

[4] Rehom A G, Jin J, Orban P E. State-of-the-art methods results in tool condition monitoring: a review[J], Interna?tional Journal of Advancd Manufacturing Technology, 2005, 26: 693-710.

[5] Siddhpura A, Paurobally R. A review of flank wear pre?diction methods for tool condition monitoring in a turning process[J], International Journal of Advanced Manufacturing Technology, 2013, 65: 371-393.

[6] Wang G F, Yang Y W, Zhang Y C, et al. Vibration sensor based tool condition monitoring using ν support vector machine and locality preserving projection. Sensors and Actuators A: Physical, 2014, 209(Complete): 24-32.

[7] 孙艳杰, 艾长胜. 基于切削声和切削力参数融合的刀具磨损状态监测. 组合机床与自动化加工技术, 2011(5): 42-45.

[8] Li X, Li H X, Guan X P, et al. Fuzzy estimation of feed- cutting force from current measurement-a case study on intelligent tool wear condition monitoring. IEEE Trans-actions on Systems, Man and Cybernetics, Part C(Applica-tions and Reviews), 2004, 34(4): 506-512

[9] 王沛鑫. 車削刀具磨损状态监测系统的研究[D].

[10] 周志华. 机器学习(第1版). 北京: 清华大学出版社, 2016

[11] 陈媛媛, 张记龙, 赵冬娥, 等. 基于极限学习机的混合气体FTIR光谱定量分析[J]. 中北大学学报(自然科学版), 2011, 32(5): 636-641.

[12] 孔双双, 王开军, 林崧. 外类入侵度初始化参数的极限学习机[J]. 南京师范大学学报(工程技术版), 2019, 19(03): 53-58.

[13] 李若诚, 许文方, 华英杰. 基于近红外光谱和极限学习机的普洱茶中游离氨基酸总量检测[J]. 长春工业大学学报(03): 35-39.

[14] 崔东文. 极限学习机在湖库总磷、总氮浓度预测中的应用[J]. 水资源保护, 2013, (2): 61-66. DOI: 10.3969/j.issn. 10046933.2013.02.013.

[15] 张阳茁, 杨杰, 程琳, 等. 基于极限学习机的隧洞岩体蠕变参数反分析方法[J]. 水资源与水工程学报(3).

[16] ong W W, Huang G B, Chen Y Q.Weighted extreme learning machine for imbalance learning[J].Neurocomputing, 2013, 101: 229—242.

[17] 白烨, 薛林福, 石玉江, 等. 测井成岩相自动识别及其在鄂尔多斯盆地苏里格地区的应用[J]. 中国石油大学学报(自然科学版)(1): 41-47.

[18] 黄柳强. 灵活交流输电设备间交互及协调研究[D]. 中国电力科学研究院, 2013.