网格划分对于低碳钢试样有限元分析结果的影响

2020-08-13张艳华李真真李坤

张艳华 李真真 李坤

摘 要:网格划分就是把模型分成很小的单元,作为有限元分析前处理的重中之重,网格划分与计算目标的匹配程度、网格的质量好坏,决定了后期有限元计算的质量。以低碳钢压缩实验为例,使用SolidWorks软件的Simulation插件,采用三种不同的网格划分精度对压缩试样进行静应力分析,通过比较,得出的结论可解决学生对于网格划分方面问题的疑惑。分析结果有一定的参考价值。

关键词:网格划分 低碳钢试样 有限元分析 SolidWorks

中图分类号:G64 文献标识码:A 文章编号:1674-098X(2020)06(a)-0066-02

网格划分就是把模型分成很多小的单元。有限元网格划分是进行有限元数值模拟分析至关重要的一步,直接影响着后续数值计算分析结果的准确性[1]。本文运用SolidWorks软件的Simulation插件对低碳钢的压缩进行数值模拟,并通过设置不同的网格参数进行比较分析,得到的结果对于网格划分的理解有一定的参考价值。

1 低碳钢试样

分析采用的试样为低碳钢Q235B,φ19mm×45mm的圆柱试样。Q235B材料的屈服强度为235MPa通过力学公式可计算出直径为19mm时的屈服载荷应为:

2 有限元分析

根据压缩试样的直径和长度尺寸,在SolidWorks软件中建立数学模型。打开simulation模块,新建静应力分析算例。

2.1 材料的设置

关于模型材质的设定,通常有两种方式:一种是从SolidWorks的材料库中选取,另一种是通过用户自定义的方式来完成[2]。材料Q235B钢在材料库中没有,需自定义(弹性模量2.0×1011,泊松比0.3,质量密度7850kg/m3,屈服强度235MPa)。

2.2 边界条件的设置

下表面施加固定几何体约束,上表面施加垂直向下的小于屈服载荷的载荷50000N。

2.3 网格划分及运行结果

有限元分析时,网格划分大小对强度分析结果有较大影响,单元越小,离散误差就越小,但是网格划分和求解的时间越长。在模型质量允许、电脑质量能够满足时,将网格划分为合适的大小,可提高分析精度,达到更满意的分析效果[3]。

2.3.1 网格划分情况1

采用默认的标准网格,按照默认的参数设置,网格大小为2.86567799mm,公差为0.1432839mm,为提高分析速度,减少单元数量,采用高品质单元,雅可比点4点。

2.3.2 网格划分情况2

采用基于曲率的网格,按照默认的参数设置,最大单元大小为2.33757922mmmm,最小单元大小为2.33757922mmmm,比率为1.5mm,其他不变。

2.3.3 网格划分情况3

采用更加精细的基于曲率的网格,设置最大单元大小为1.50mm,最小单元大小为1.20mm,比率為1.2mm,其他不变。

2.3.4 网格密度对位移和应力结果的影响

从表1中可以看出最大位移值随着网格的精细度提高而增加。网格越精细化单元定义造成的人为影响就越来越小,随着网格的精细度不断提高,最终位移和应力都将趋向一个有限数值——数学模型的解[5]。而应力情况大不相同,随着网格的逐步精细化,得出的最大应力值增加趋势明显,且不像位移那样收敛于一个有限值,应力值是发散的。

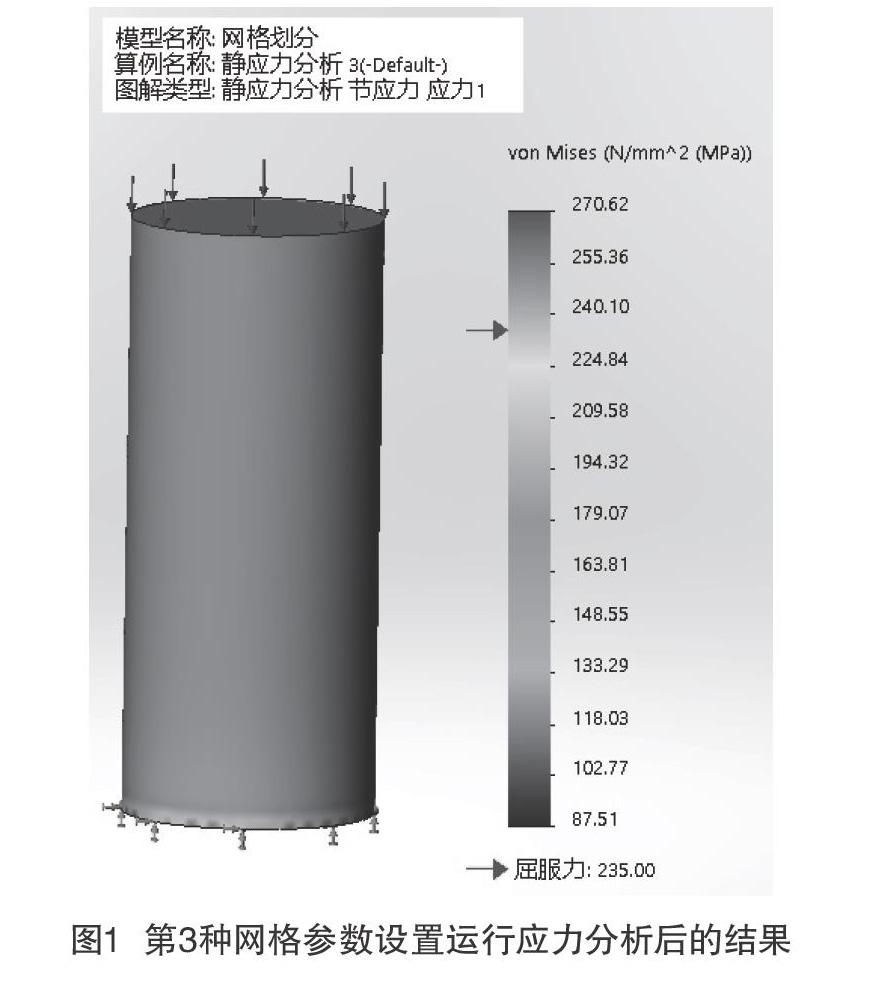

第3种情况的应力分析结果见图1所示。

从表1和图1可以发现,情况2和情况3压缩试样在受到小于屈服载荷的载荷作用后的最大应力超出了材料本身的屈服强度235MPa,表面上看起来分析失效。实际上观察云图可以发现压缩试样圆柱面的最大应力均低于屈服强度,分析结果跟理论结果相符。出现超出屈服强度应力的表面位于下表面的边界,此处是由于应力集中引起的应力变异。

3 结语

(1)网格划分越精细化,得到的分析结果越接近真实值,但是同时会加大计算机求解难度和时间,故应使用合适的网格密度即可。(2)网格密度对应力的影响较大,对位移的影响非常微弱。(3)若模型中存在应力集中的地方,则会导致应力奇异性,网格划分越精细,最大应力越大,而且无限发散,需要修改模型。

参考文献

[1] 李长安,邓立君,陈笑天.一种自动穿串装置的设计[J].机电工程技术,2020,49(2):152-154.

[2] 冯林,王岩,赵小兵.基于SolidWorks的虚拟样机设计及有限元分析[J].机械工程与自动化,2018(6):92-93.

[3] 许素娟.有限元分析中网格划分对轮合金轮毂强度分析的影响[J].内燃机与配件,2020(2):58-59.