基于工业机器人的全自动钢卷拆捆系统研发与应用

2020-08-13李康宇赵东洋闫思达

李康宇,李 柳,赵东洋,左 斌,闫思达

(机科发展科技股份有限公司,北京 100044)

0 引言

目前,我国冶金行业正处于装备转型升级的关键时期。工业机器人由于多自由度、通用性高、工作定位准确等特点,在冶金行业内应用广泛。如锌渣打捞机器人、钢卷取样机器人、电焊贴标机器人等[1,2]。在钢卷生产过程中存在着许多高污染、强噪音、高粉尘以及劳动强度大、危险性高的流水线岗位。相比传统的人工操作,工业机器人不仅能够有效克服恶劣环境,还可以持续进行标准、稳定的作业,能够显著提高生产线的自动化、智能化水平[3,4]。

目前的冷轧生产流程中,原料卷需经过人工拆除捆带后送入开卷机。人工拆捆存在被崩开的捆带打伤、被钢卷划伤等安全风险。特别是捆带较长,很容易掉落在运输轨道中,拾取过程极为危险。现有的自动拆捆设备需要利用地辊旋转钢卷,且仅能从带头处进行拆捆,耗时久,能耗大,设备布局条件严苛[5]。针对以上问题,本文根据某冷轧热拉伸连续退火机组入口处的拆捆工艺要求,研发了一套基于工业机器人的全自动钢卷拆捆系统,无需旋转钢卷就能够自动进行寻捆带、拆捆带、收捆带等操作。现场运行表明,该系统不仅节约人工、保障安全,同时稳定可靠、提高了生产效率。

1 钢卷拆捆工艺分析

1.1 工艺参数

钢卷由运载车运送至拆捆工位,钢卷轴向与输送方向垂直。待作业卷参数规格如表1所示。钢卷外径为900mm~2050mm,带钢宽度为900mm~1220mm。每个钢卷由单根捆带捆紧,捆带宽度为31.75mm,厚度为0.8mm~1.2mm。拆捆节拍要求单个钢卷不超过50s。

表1 待作业卷参数规格

1.2 功能需求

常见的拆捆系统在识别出捆带位置后,需要旋转钢卷,将捆带带头定位至固定位置,然后从带头处拆除捆带。在本机组入口处,由于设备布局限制,钢卷无法旋转。根据现场情况,对自动拆捆系统的功能需求总结如下:

1)捆带识别系统可准确识别出捆带位置;

2)拆捆设备可在捆带的任意位置将其剪断、夹紧,钢卷无需旋转;

3)可将拆下的旧捆带收集成便于运送的卷状圆盘;

4)加入半自动拆捆功能,可由操作员手动确认执行拆捆;

5)单个钢卷的作业周期小于50s。

1.3 工艺流程描述

全自动钢卷拆捆系统的动作流程主要由以下四步组成:

1)运载车将来料卷运至拆捆工位,L1锁定运载设备并给定拆捆指令,拆捆系统开始作业;

2)机器人携带拆捆机头和捆带检测装置,检测捆带的位置;

3)检测到捆带后,无需调整至带头处,拆捆机头剪断、夹紧捆带;

4)机器人将捆带送至收卷捆带机处,完成捆带收集。

2 拆捆系统设备组成

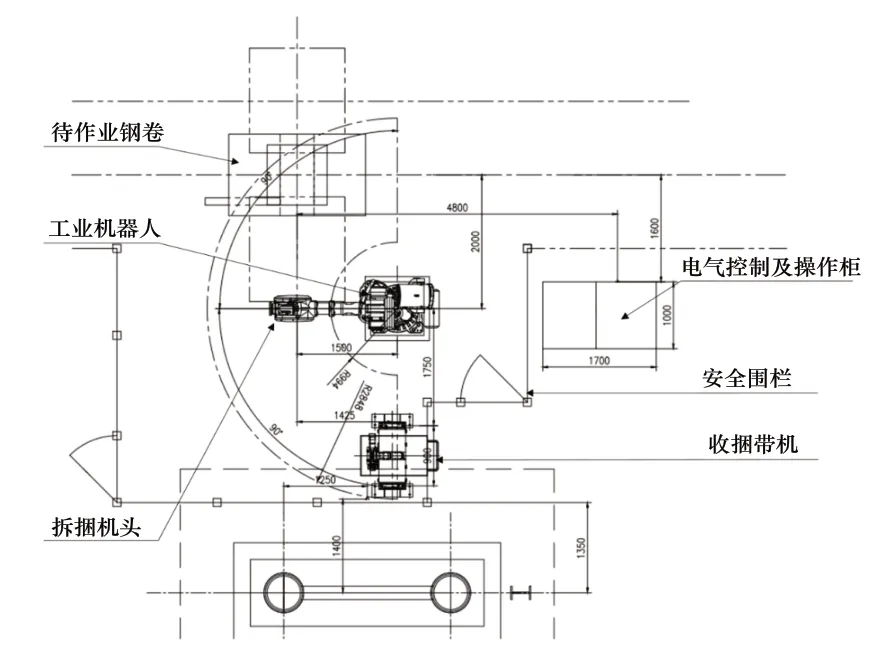

全自动钢卷拆捆系统主要由工业机器人、捆带检测装置、拆捆机头、收卷捆带机、电气控制及操作系统和安全防护系统构成。拆捆系统设备布局如图1所示。在安全围栏内,工业机器人布置在待作业钢卷和收卷捆带机中间;电气控制及操作柜安装在安全围栏外,位于工业机器人后方,便于人员操作。

图1 全自动钢卷拆捆系统设备布局

工业机器人:根据待作业卷参数规格及载重需求,该系统采用的工业机器人型号为ABB IRB 6700 150/3.20,主要由机器人本体、示教器及控制柜组成。机器人本体额定负载150公斤,工作臂展3.2米,能够满足各规格钢卷的作业需求。

捆带检测装置:机器人携捆带检测装置沿钢卷轴向方向采集钢卷外表面高度数据并反馈到PLC,PLC通过实时比对定位钢卷捆带位置。捆带检测装置固定在拆捆机头上。

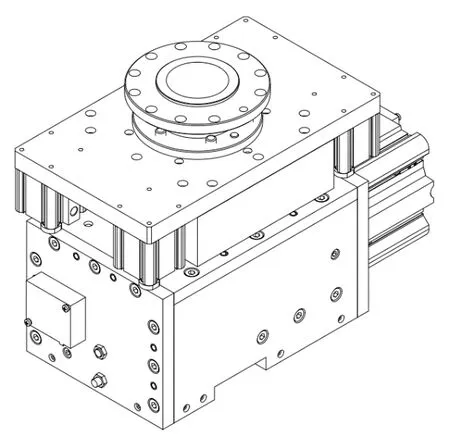

拆捆机头:检测出捆带位置后,拆捆装置能够自动卡紧捆带并将其剪断。机头如图2所示,主要由组合式壳体、气动马达、反阻力传动丝杆副、卡捆带夹钳爪以及固定剪刃和活动剪刃机构组成。

图2 拆捆机头

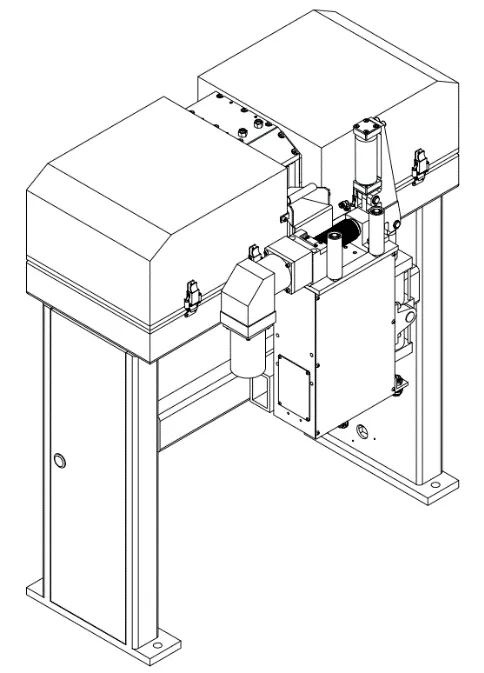

收卷捆带机:为便于运输,收卷捆带机将剪断的捆带卷成卷状圆盘。收卷捆带机如图3所示,该装置由箱体、卷曲马达、主动卷带轮组、浮动卷带轮组、成型推板和顶压气缸等组成。

图3 收卷捆带机

电气控制及操作系统:该系统以Siemens S7-300为主控,外围由V90伺服驱动器、精简系列触摸屏及部分低压元器件等设备组成。总线采用PROFINET形式通讯,总线连接主控及机器人控制器接口。与主机组之间采用硬线干接点连接,接口信号定义为设备安全连锁以及机器人拆捆开始、完成信号。主控柜配置触摸屏显示设备状态、报警、以及操作界面。控制柜面板设置有设备启停开关、急停开关及状态指示灯。

安全防护系统:对全自动钢卷拆捆系统进行有效防护,主要由围栏、维护门及安全锁组成。

3 拆捆系统控制流程

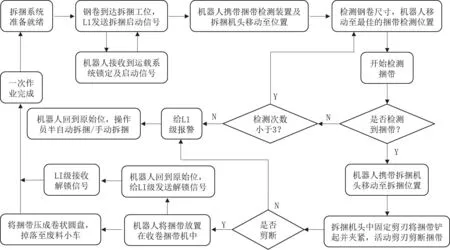

全自动钢卷拆捆控制流程如图4所示。

运载车将钢卷运送至拆捆作业工位后,机组L1级将“运载系统锁住”和“启动拆捆”信号发送给全自动钢卷拆捆系统,拆捆系统各项就绪后,系统开始拆捆作业。

机器人由原始位移动至钢卷上方,机械臂携带拆捆机头和激光测距传感器垂直下移,激光传感器实时检测拆捆机头与钢卷表面的距离。到达传感器的最佳精度位置后,机械臂停止垂直下移。

随后,机械臂携带拆捆机头沿钢卷轴向方向水平移动,同时检测捆带的位置。若未检测到捆带,则回到平移前的位置,重新检测。如重复两次仍未检测到捆带,则报警提示。检测到捆带后,机器人携带拆捆机头下移,由接近开关控制,将拆捆机头轻压在钢卷表面。此时,捆带处于固定剪刃中间位置处。固定剪刃由气缸推动,将捆带铲起、夹紧,再由活动剪刃将捆带剪断。如未有效剪断,则报警提示。

机器人将剪断的捆带夹送至收卷捆带机中,收卷机将卷曲压缩成卷状圆盘。同时,机器人回到初始位置。收捆电机释放,卷曲后的捆带直接掉落在废料斗中。

除全自动拆捆外,系统提供了半自动拆捆功能。在该状态下,操作员人为控制运载车将钢卷运送至拆捆工位。经操作员确认拆捆系统各项准备就绪后,将控制柜旋钮旋至半自动状态,手动点击“操作员手动剪捆”按钮进行拆捆。

4 实施效果

经过长时间的现场运行验证,该全自动钢卷拆捆系统实现了无需钢卷旋转便可在捆带任意位置将其拆除、回收的功能。系统现场照片及收集后的废捆带如图5、图6所示。该系统拆捆成功率高于99.5%,拆捆时间约为50s,正常生产节奏下工作效率高于99.8%,能够较好地代替人工进行拆捆作业,使用及维护方便简洁,达到了预期的效果。

图4 全自动钢卷拆捆控制流程图

图5 全自动拆捆设备现场照片

图6 收集后的卷状圆盘形捆带

5 结语

本文设计研发了以工业机器人为核心的全自动钢卷拆捆系统,可以代替人工实现冷轧入口机组的捆带位置检测、拆除,收集等工作,降低了工人的劳动强度,提高了生产效率,有效避免了人为作业风险。相比其他自动化拆捆设备,该系统无需旋转钢卷,可从捆带任意位置将其拆除,能耗更少,作业速度更快,现场应用稳定,适合市场推广应用。