基于视觉的活塞环槽定位测量系统

2020-08-13段明皞彭昌陞

程 金,段明皞,张 希,孙 鹏,彭昌陞

(北京机械工业自动化研究所有限公司 流体传动与汽车装备中心,北京 100120)

0 引言

随着世界经济迅速的发展与成长,智能化制造工厂将给所有产业升级带来冲击,也将引领全球制造业发展模式的前进与革新,对于中国制造业的产业升级来说已是必然选择。智能制造技术是未来先进制造技术发展的必然趋势和制造业发展的必然需求,是抢占产业发展的制高点,实现我国从制造大国向强国转变的重要保障。

目前工厂在发动机活塞环装配过程中一直采用单品种专机半自动装配或人工手动装配的方式完成,不能实现多品种柔性自动化装配生产。其根本原因是未能准确、便捷、可靠的定位活塞环槽的相对位置。此外,现有技术用量具直接测量活塞环槽位置的方式,需要接触工件,有可能造成零件的表面损伤,不能满足要求。因此,如何定位活塞环槽位置,成为实现活塞环智能柔性自动化装配亟待解决的问题。

为解决这一问题,本文设计了一种基于视觉的活塞环槽定位测量系统。

1 机械结构

基于视觉的活塞环槽定位测量系统设置在活塞环柔性自动装配设备上,是设备实现智能柔性自动化装配的关键。该设备由视觉定位测量系统、活塞输送系统、活塞环装配系统等部分组成。

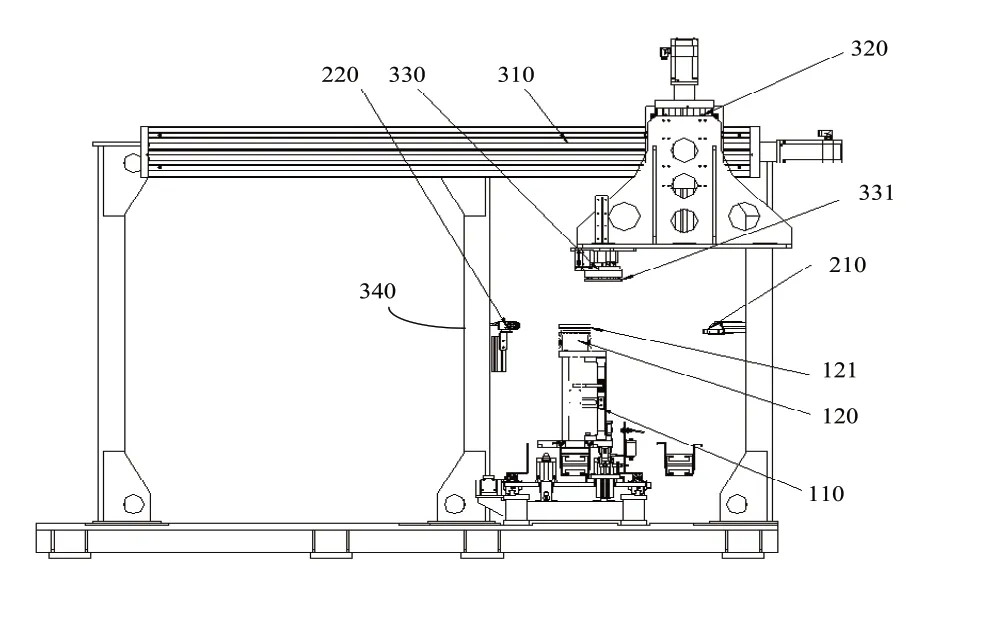

图1 定位测量装置示意图

图1为活塞环槽定位测量装置示意图,包括:活塞托盘110;具有环槽121的活塞120;视觉相机220;光源210;安装在升降伺服滑台320上并载有活塞环331的压头330;平移伺服滑台310;设备框架340。

2 视觉定位测量系统配置

根据实际应用需求和造价成本约束,本系统选用品牌为基恩士的视觉产品,定位系统硬件配置如下:

1)选择型号CV-200M的200万像素黑白相机,以满足检测范围和精度要求。

2)选择型号为CV-X420A的控制器与相机匹配。

3)根据使用环境和安装距离,选用型号为CALH35、焦距为220mm的定焦镜头。

4)依据被检测活塞表面材质,选用型号为CADBW13的13mm条形光源。

3 视觉定位测量系统工作原理

相机、被检测活塞、光源三者之间的位置关系是影响机器视觉系统成像的重要因素,直接影响图像的质量和应用效果。针对每个特定的应用实例,都要经过多次调整测试,以使成像效果最佳。同时通过增加屏蔽罩的方式来尽量减少环境光对图像质量的影响,降低干扰。

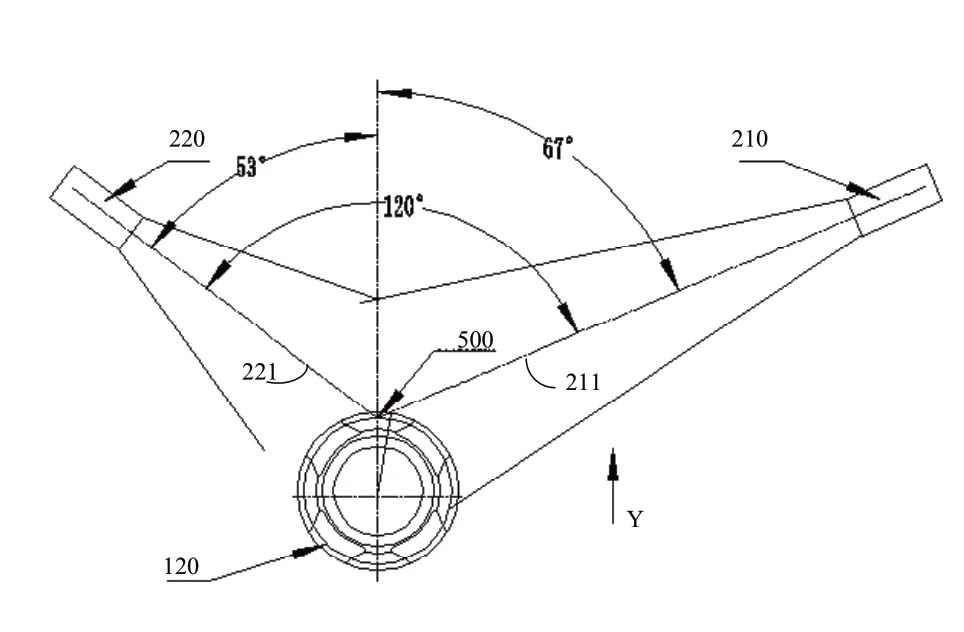

图2 定位测量装置的测量光路图

图2为视觉定位测量装置的测量光路图。相机220、光源210和被检测活塞120位于同一平面。相机设置在活塞的一侧,相机光路中心线221与托盘行进方向Y成53°±1°角;光源设置在所述活塞120的另一侧,光源光路中心线211与托盘行进方向Y成67°±1°角;光源与相机的光路中心线聚集点500在环槽121底面;相机光路中心线221与光源光路中心线211 成120°角。

视觉系统拍摄活塞环槽所在区域的图像,图像识别计算单元将接收到的图像转换成可以用于识别计算的灰度值信息,对灰度值信息进行运算处理抽取目标特征,可得到环槽位置与灰度变化差值对应关系。

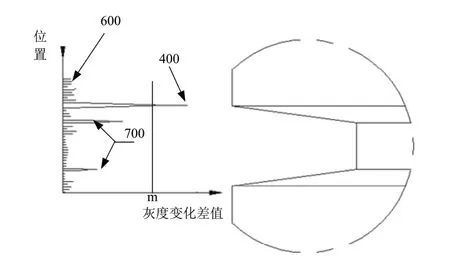

图3 环槽位置与灰度变化差值对应关系示意图

图3为活塞环槽区域图片的灰度变化差值与位置对应关系示意图,如图所示,按照由上到下的位置值,绘制出位置坐标值与灰度变化差值的关系曲线,在曲线上使用环槽边缘判定值m排除干扰找出灰度变化差值最大点400即为需要检测的环槽上边缘,从而得出环槽上边缘的相对位置。此外,图中灰度变化差值小于环槽边缘判定值m的突出点,分别为加工痕迹600,以及沟槽底边700。

活塞环槽相对位置计算完成后,活塞环自动装配控制系统即可驱动升降伺服滑台,使载有活塞环的压头移动到对准活塞环槽的位置,将活塞环准确装配到对应环槽中,最终实现活塞环的柔性自动化装配。

4 结语

本文阐述了基于视觉的活塞环槽定位测量系统的应用环境、系统构成和设计原理,实现了多种活塞环槽位置的精确测量定位,有效解决了活塞环槽位置不确定性给装配带来的困难,大大提升了设备的智能化程度。该系统应用在潍柴动力工厂活塞环柔性自动化装配设备上。从实际应用来看,该系统具有较高的稳定性,降低了设备停机维护时间,提高了产品质量和工作效率。