结构助剂对高温硫化固体硅橡胶工艺性能的影响

2020-08-13席克会司文凯杨青箐

席克会 司文凯 杨青箐

(河南平高电气股份有限公司,河南 平顶山467001)

由于电力设备,尤其是高压输变电设备,常常暴露于室外,电力行业对绝缘材料的耐高低温、耐气候、绝缘、憎水等性能要求较高。硅橡胶是以Si-O 键为主链,侧基为甲基、乙烯基、苯基等有机基团的高分子化合物,由于结构的特殊性,硅橡胶不仅具有耐高低温、耐臭氧、耐紫外线、耐气候、绝缘和憎水等优点,且质轻、耐冲击而在运输过程中不易损坏。因此,复合绝缘子用高温硫化固体硅橡胶不仅成为高压电网建设的基础材料,又是保障输配电安全的关键因素。虽然,硅橡胶具有许多优异性能,在电力行业中占据了非常重要的位置。但是在复合绝缘子加工成型过程中,由于硅橡胶分子间作用力较大、分子链柔顺性差,导致其粘度较大、流动性差,使硅橡胶在注射加工成型过程中,产生各种缺陷,加工性能不理想[1]。因此研究结构控制剂对高温硫化固体硅橡胶工艺性能的影响,以提高其加工性能,实现质量提升,提高生产效率,具有重要意义[2-4]。

1 实验部分

1.1 实验所需设备:捏合机(ZH-5L),开炼机(TY-160),平板硫化机(25t),硫化仪(MDR-100E),门尼粘度计(MN-2000),硬度计(XY1),拉力机(GT-AI-3000),击穿电压测试仪(GCSTD-C),冲片机,标准切片刀具等。

1.2 实验基础硅橡胶配方:生胶:100 份;补强剂:20-60 份;结构控制剂:2-10 份;阻燃剂:80-150 份;硫化剂:0.2-1.0 份;紫外线吸收剂:0.2-0.7 份;增塑剂:1-10 份。

2 结果与讨论

2.1 不同配方的工艺时间确认

1~4 号配方分别使用助剂A、B、C、D 进行配置,四组配方中分别加入2 份、4 份、6 份、8 份、10 份对应助剂,配方中其余组分含量保持不变,对得到的20 个配方分别采用平板硫化机进行硫化,硫化温度采用150℃、硫化时间由硫化仪测定的正硫化时间(T90)确定。根据对各组配方的测试结果,在硫化剂种类、添加份数及配方中其他成分不变的情况下,不同结构控制剂的添加,对高温硫化固体硅橡胶的正硫化时间影响不大。不同配方中的硫化工艺均按照150℃×15min 进行。

2.2 硅橡胶性能测试

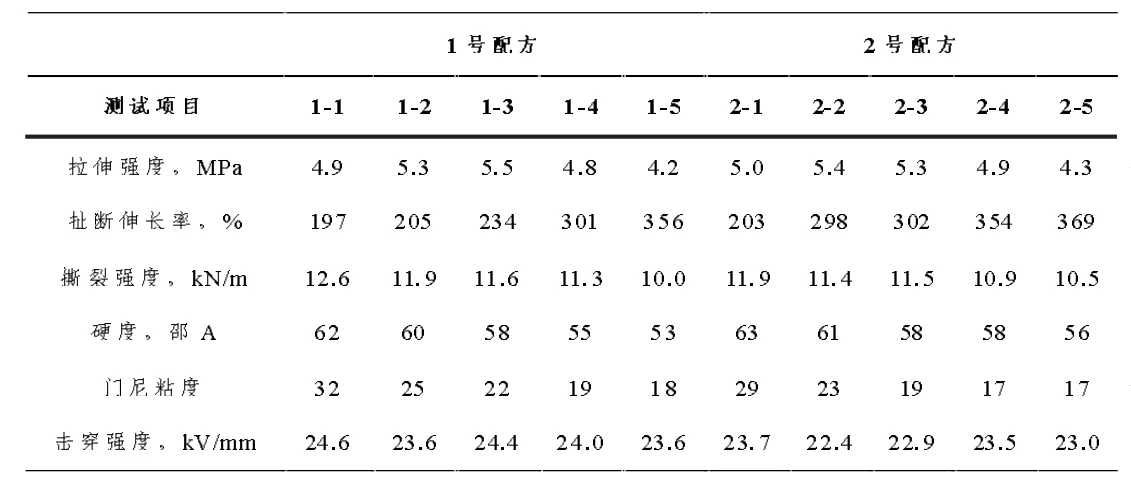

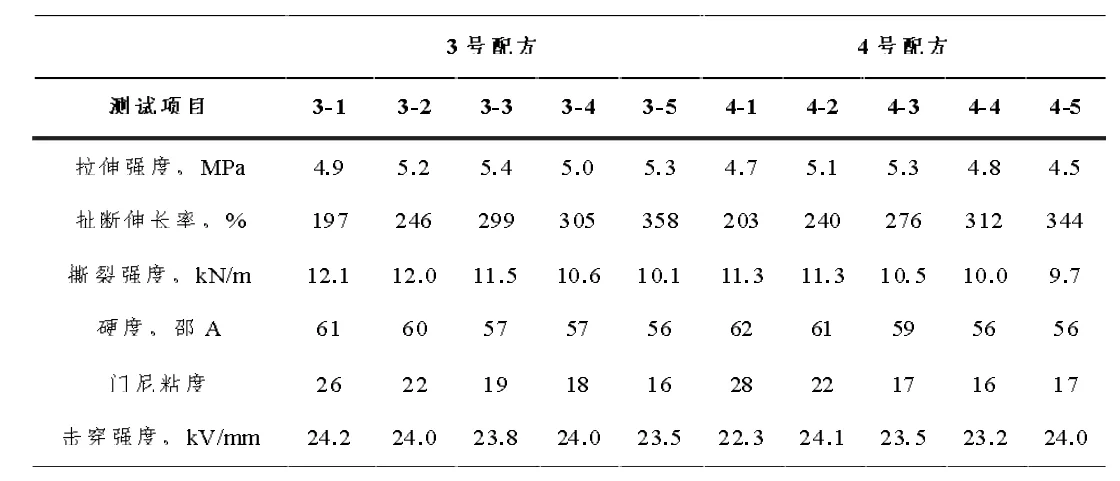

我们对1~4 号各组配方的硅橡胶的门尼粘度、物理性能、电性能等参数进行测试并对比,实验结果如下:

从表1 和表2 中可以看出,在配方中加入结构控制剂后,硅橡胶的门尼粘度有了非常大的改善。硅橡胶的拉伸强度均随着羟基硅油用量的增加,先增大后减小,这说明当羟基硅油的添加量过少时,由于橡胶的结构化使胶料变硬,拉伸强度降低。当羟基硅油的含量过多时,橡胶的门尼粘度下降,同时会使硅橡胶过于柔软甚至粘稠而降低其物理拉伸强度。断裂伸长率随羟基硅油用量的增加而逐渐增大,说明羟基硅油在硅橡胶中起到了增塑剂的作用。羟基硅油的含量过多时容易导致胶料粘度低,硬度低,胶料内部易积累气泡,粘辊现象严重,反而不利用加工成型[6]。综合分析每组的性能测试结果,其中1-3、2-3、3-2、4-2 四组配方综合性能较优。

表1 1~2 号配方硅橡胶性能测试

2.3 结构控制剂种类对硅橡胶结构化程度的影响测试及数据分析

结构化是高温硫化硅橡胶放置后流动性的一个重要影响因素[5]。结构化现象的发生与硅橡胶平均摩尔质量、白炭黑用量、结构控制剂用量密切相关。本配方中的结构控制剂为羟基硅油,对硅橡胶的结构化影响较大。我们对2.2 中所选出的四组优化配方制备出的硅橡胶的结构化程度进行研究。对1-3、2-3、3-2、3-2 四组硅橡胶各分为三分,分别停放15d,30d,60d 后,将硅橡胶置于3mm 辊间距的开炼机上进行返炼,以返炼至没有毛边的次数来表征结构化的程度,次数越多,结构化越严重,反之,结构化较轻。依据测试结果,不同的羟基硅油对硅橡胶结构化的影响不同。配方3-2 和4-2 硅橡胶在停放15d 后,返炼次数小于等于1 次,在停放30d 后,返炼次数不超过2 次,在停放60d 后,返炼次数小于5 次;配方1-3 和2-3 硅橡胶在停放15d后,返炼次数达到4 次,在停放30d 后,返炼次数超过10 次,在停放60d 后,返炼次数大于10 次。配方总体来看,配方3-2 和4-2 羟基硅油对硅橡胶具有优异的结构化控制作用。配方1-3和2-3 的硅橡胶在存放60d 后,返炼次数达到10 次以上,已不能满足使用要求。而3-2 和4-2 配方的硅橡胶在存放60d 后,仍然具有较低的结构化程度,但是可以满足使用要求。

3 结论

1 号配方、2 号配方、3 号配方、4 号配方,在硫化剂种类、添加份数及其他成分不变的情况下,不同结构控制剂的添加,对高温硫化固体硅橡胶的正硫化时间影响不大。确定不同配方中的硫化工艺均按照150℃×15min 执行。

不同配方硅橡胶的门尼粘度、物理性能、电性能等参数进行测试,通过实验对比分析,得出1 号配方添加6 份助剂A(1-3)、2号配方添加6 份助剂B(2-3)、3 号配方添加4 份助剂C(3-2)、4号配方添加4 份助剂D(4-2)四组配方综合性能较优,有对较优的四组配方进行结构化测试,3-2 和4-2 配方硅橡胶在存放60d 后仍然具有较低的结构化程度。

表2 3~4 号配方硅橡胶性能测试

[1]王伟良.热硫化硅橡胶的合成和加工(六)[J].有机硅材料,2012(2):64-65.

[2]吴文明,焦保雷,甄恩龙等.添加剂对硅橡胶耐高温性的影响[J].有机硅材料,2019,33(01):24-29.

[3]梁伟杰,葛建芳,程少辉等.新型结构控制剂对热硫化硅橡胶性能的影响[J].仲恺农业工程学院学报,2015,028(3):26-30.

[4]赵光贤.新型橡胶加工助剂[J].世界橡胶工业,2008,35(1):45.

[5]君轩.硅橡胶的结构化和结构控制剂[J].世界橡胶工业,2009,36(12):44.

[6]吴文娟.对高温硫化硅橡胶粘辊影响因素的研究[J].广东化工,2019(14):42-43.