有机硅废水深度处理工程设计及运行

2020-08-13陈正

陈正

(中蓝长化工程科技有限公司,湖南长沙410116)

二十世纪90年代以来,全球有机硅工业一直保持高速发展,中国成为增长最快的市场。但是有机硅工业废水的处理一直是个难题,其单体合成工艺中产生的废水含有大量的重金属离子,而且COD浓度高,含盐量高,酸性强,毒性大,基本不具备可生化性。目前,对于高含盐有机硅废水处理的研究主要集中在铁-碳微电解法、Fenton氧化法等[1]。但是无论哪种方法都面临着重金属污泥泥量大,效果不稳定,难以一次性处理合格,往往需要组合其他工艺,投资与运行成本大,难以满足国家越来越严格的环保要求。因此高含盐有机硅废水的深度处理技术成为了有机硅技术领域的研究热点。

江西某有机硅生产企业是有机硅单体产能亚洲第一、世界前三的龙头企业,面对国家及地方不断提高的环保标准,已有的污水处理工艺越来越难以满足要求,迫切需要改造和升级现有工艺。经市场调研和现场中试后,该公司给排水分厂采用我公司开发的HPOD深度净化系统深度处理高含盐废水,满足合同要求。

1 废水水质及设计参数

根据合同要求,本工程进水为有机硅生产废水经生化处理后的出水,废水COD不大于110 mg/L,SS不大于20 mg/L,氨氮不大于8 mg/L,氯离子含量不大于12 000 mg/L,pH 6~9。设计水量8 000 m3/h,设计出水COD 60 mg/L。

2 工艺流程

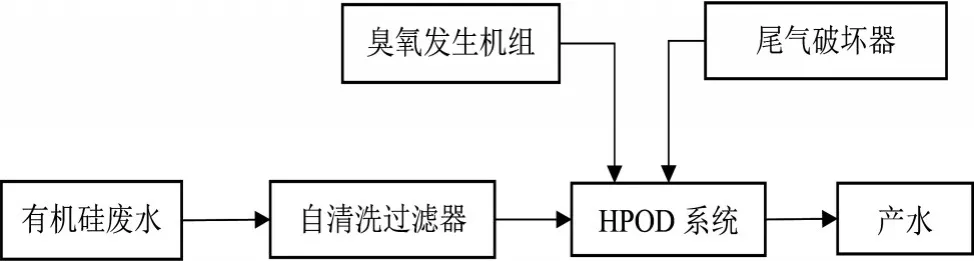

工程工艺流程框图如图1。

图1 工艺流程图

3 主要工艺和设备

3.1 工艺

本工程主要采用HPOD深度净化处理系统装置,该工艺将催化氧化技术和多级吸收反应技术进行有机结合,并应用了高效催化剂HT-2。有机硅生产废水在处理过程中,臭氧在催化剂表面产生羟基自由基,去除氧化水中微量的难以降解的有机物。HPOD系统由多级串联反应室和钛系催化剂组成,组件的第一级是多段逆流异相催化氧化室,第二级是大气量循环反应室。该设备具有工艺简单、高效稳定、低成本、维修方便等众多优点,特别适用于需要对COD进行深度去除的领域,可广泛用于难以生化降解的污水净化和废水回用处理等领域。

3.2 主要设备

(1)集水池

利用现有集水池用于收集生化处理后的出水,保证进水的稳定性。废水经原水泵输送到自清洗过滤器,扬程32 m,流量160 m3/h。设计3台原水泵输送流体(2用1备),以方便检修过程不影响其他设备运行。积水池利旧。

(2)自清洗过滤器

设2台自清洗过滤器,主要去除原水中的大颗粒胶体及悬浮物。考虑到水中大颗粒胶体或者悬浮物会覆盖在催化剂表面,减小催化面积,因此确保进入HPOD系统的废水中没有或者只有少量悬浮物是保持整个系统高效运行的必要条件。自清洗过滤器精度为50 μm。

(3)臭氧发生器

在前期的中试实验中,我们发现HPOD系统对该厂有机硅生产废水处理的OC比约为2.2,因此设计2套24 kg/h的空气源臭氧发生器,臭氧浓度为25~30 mg/L(25℃),配套有气源及气源处理系统、自控单元等辅助设施。臭氧发生器的空气气源必须经过净化和干燥,否则将影响臭氧生产量并腐蚀设备。臭氧发生器采用中频式,单套臭氧发生器额定总功率284 kW。臭氧发生器出口安装止回阀,防止水倒流进入发生器,工作过程中产生的热量经板式换热器热交换后由冷却水带走。冷却水条件:温度32℃,pH值为5~7,氯离子浓度250 mg/L,硬度450 mg/L,无明显悬浮物,且不能在容器内造成沉积,水量为116 t/h,压力为0.2~0.3 MPa。考虑该厂所处的自然和地理环境,我们还建议业主配备冷水机组,以便应对夏季的极端天气。

(4)HPOD反应器

HPOD反应器是整个HPOD系统核心单元,包括两级反应器。各级反应器均装填有一定高度的HT-2型固体金属多相催化剂。该催化剂有催化效率高、结构紧密、使用寿命长等特点。臭氧气体与废水在一级反应器中逆流接触发生催化氧化反应,在短时间内氧化降解大部分有机污染物。一级反应器出水进入二级反应器,在二级反应器中与一级反应器剩余臭氧接触反应,去除小部分有机污染物。二级反应器配套有不锈钢高压风机和曝气管网,以实现气体中剩余臭氧的循环利用,提高臭氧利用率和氧化能力,使出水水质达到排放要求。一级反应器规格为φ8×4 m,材质为316L不锈钢,内堆积一定高度的垫层及HT-2型催化剂。一级反应器如图2所示。为节约成本,二级反应器采用规格为22 m×10 m×4.5 m的混凝土水池结构,池顶安装4台不锈钢循环风机及相应的循环管道,二级反应器如图3所示。两级反应器中均设SS304布气、布水管道。

图2 HPOD系统一级反应器

图3 HPOD系统二级反应器

(5)尾气破坏器

HPOD反应器排放的气体中还含有少量的臭氧气体,气体中臭氧浓度约1.0 mg/L,经臭氧尾气破坏器处理后,使臭氧浓度降到0.1 mg/L以下,达到臭氧工业排放要求,不污染环境。设计臭氧尾气破坏器4套,额定功率为15 kW。在实际运行过程中,尾气破坏器存在催化剂中毒失效(由含盐废水引起),需要定期更换催化剂的问题,因此我们建议业主配备一台尾气吸收装置,确保尾气处理合格,不会产生新的污染。

4 处理效果

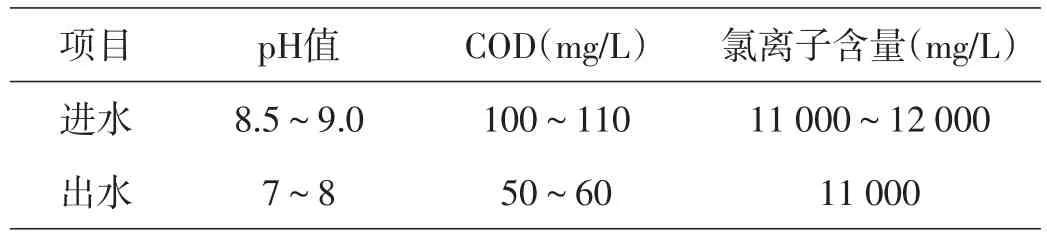

该工程于2018年6月调试完成并投产,运行状况良好,处理出水水质稳定,出水COD达到国家一级排放标准。从2018年12月至今,该公司与业主开展3次联合工艺效果测试,测试结果显示,HPOD系统均满足或超过合同要求。最近一次测试结果见表1。

表1 废水处理进、出水水质

5 经济指标分析

该工程运行费用包括电耗和材料消耗。经计算每吨水电耗为1.57元。材料消耗主要包括催化剂消耗与循环冷却水消耗,其中催化剂消耗为每吨水0.48元,循环冷却水消耗为每吨水0.09元,因此总的运行成本为每吨水2.24元。运行成本相对于其他工艺大幅减少。

6 结论

HPOD系统目前主要用于低浓度高难降解有机废水的深度净化处理,该技术采用臭氧多相催化氧化技术,极大地提高了臭氧的选择性和利用率。高含盐的有机硅废水经过HPOD系统深度处理后,取得了较好的COD降解效果,出水水质稳定,达到一级排放标准。

当废水COD在200~300 mg/L时,采用HPOD改性与生化和HPOD氧化组合技术,利用HPOD系统产生的羟基自由基,无选择性地深度氧化、分解废水中的难生化有机物,降低废水COD值的同时提高废水的BC比,再经MBR或者BAF系统进一步生化处理,使排水达到国家一级排放指标或者回用指标要求。此工艺可应用于石化、医药、印染、农药企业等生产过程排放的毒性或难生物降解有机废水的深度净化处理。

当进水COD≥100 mg/L时,有机物将引起严重的膜系统污堵,影响其正常运行,采用HPOD组件对水中的有机物(包括油类物质)进行深度氧化去除,将出水COD控制在50 mg/L以下,可确保膜系统的正常运行,可应用于石油开采、石化、医药、印染、农药等企业的废水膜处理前的预处理。因此HPOD系统在国内具有广阔的技术需求和应用前景。