铝厚板梯温剪切轧制变形研究

2020-08-12李磊鲁世红张涛

李磊,鲁世红,张涛

(南京航空航天大学 机电学院, 江苏 南京 210016)

0 引言

铝合金厚板具有质量轻、强度高、耐腐蚀性好、成形性高等特点,是集成结构件的关键材料,广泛应用于航空航天和军用飞机领域[1-2]。随着航空航天工业的发展,对高性能铝合金厚板的需求不断增加,例如铝板强度甚至要求达到700MPa以上,厚度甚至达到250mm以上。热轧是制备厚板的关键工艺。然而,传统的对称轧制工艺造成表面变形大,厚板中心部分变形小,导致变形分布不均匀[3]。 ZUO F[4]研究了不对称轧制过程中纯铝的变形。袁福顺等人[5]建立了异步轧制热力耦合模型,研究了变形区的应力应变在不同异速比下的分布规律。JIN H[6]和LEE J K[7]研究了异步轧制过程中不同材料的组织演变和力学性能以及织构演化,得出的结论为异速比有利于晶粒细化和力学性能的提高。李高盛[8]采用有限元法建立了特厚板梯温轧制模型,研究了温度梯度对轧板芯部应变的影响,结果显示梯温条件下的芯部应变量大于均温条件下的应变量。贺有为[9]通过设计不同的温度梯度,建立有限元梯温轧制模型,并加以实验验证,证实梯温轧制比传统轧制更利于变形深入芯部。LI G S[10-11]分析了梯度温度和冷却参数对梯温轧制过程中超厚板微观结构、性能和中心缺陷演变的影响。

综上所述,异步轧制和梯温轧制有利于厚板的变形和晶粒细化。然而,现阶段很少有研究者分析讨论梯度温度场和异速比在梯温剪切轧制中对轧板变形的作用规律。因此本文提出了一种新的梯度温度剪切轧制的方法,采用ABAQUS对厚规格铝板进行数值模拟研究,分析了不同轧制型式的特点及不同工艺参数对于梯温剪切轧制下等效应变和剪切应变分布的影响规律。

1 数值模拟

在这项研究中,分别建立了对称轧制、梯温轧制、异步轧制和梯温剪切轧制的二维数值模型。轧板材质为7055铝合金,尺寸为900mm×240mm,压下量为40mm,轧板初始温度为420℃,与轧辊之间的摩擦系数为0.4。与工作辊和环境的热交换系数分别为30000W·m-2·K-1和10W·m-2·K-1。不同轧制方式如图1所示。对于对称轧制,两个工作辊的线速度相同,设置为1m/s。对于梯温轧制,板的表面和中心之间存在温差(△T),因为在轧制过程之前会对轧板上下表面进行水冷,对上、下两表面以相同的换热系数进行冷却,换热系数取2000W/(m-2·K-1),冷却时间0~15s,以实现不同的梯度温度。由于中心温度高于表面温度,表面变形抗力大于中心变形抗力,变形更容易深入到轧板中心。对于异步轧制,上辊线速度v1固定为1m/s,下辊的速度v2设置为1~1.2m/s,以获得不同的异速比(i=v2/v1),从而产生横向剪切区并且引入剪切变形。对于梯温剪切轧制,则是将异步轧制和梯温轧制二者结合,同时施加异速比和梯度温度,参数与上述一致。

图1 不同轧制方式的示意图

2 结果与讨论

1) 等效应变和剪切应变分布

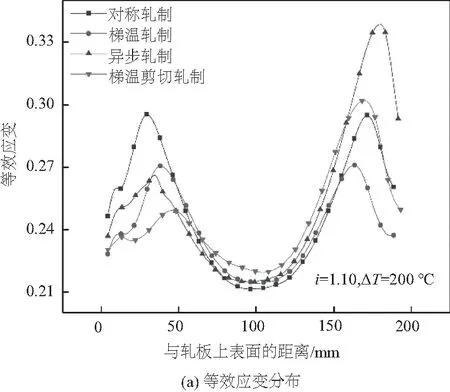

不同轧制型式的等效应变分布对比如图2(a)所示。 对称轧制和梯温轧制中等效应变的分布是对称的;然而,与对称轧制相比,梯温轧制中表面呈现较小的等效应变和在中心点处呈现较大的等效应变。由于梯温轧制在轧制之前进行表面冷却,板的表面在较低温度下产生大的变形阻力,导致轧板中心更易变形。异步轧制下层的等效应变大于在上层的等效应变,并且等效应变分布明显不对称。随着下辊的速度变大,板下层的金属流速高于上层的金属流速。因为两辊之间的不同速度引起的强剪切应变,中心点处的等效应变显著增加。对于梯温剪切轧制,中心点的等效应变进一步增加,这是由于两辊的异速比和梯度温度都有利于增加等效应变。梯温剪切轧制中心点的等效应变为0.229,比对称轧制大8.5%。

不同轧制型式的剪切应变比较如图2(b)所示。与等效应变相似,对称轧制和梯温轧制中的剪切应变分布是对称的,并且中心点处的剪切应变为0。这是因为在这两种轧制方式中没有剪切变形。随着两个工作辊的异速比增大,异步轧制中心点的剪切应变增加。剪切应变在梯温剪切轧制中进一步增大,这表明梯度温度有利于强化中心处的剪切效果。

2) 工艺参数对等效应变分布均匀性的影响

从上面的讨论可以看出,等效应变分布不均匀,均匀系数α定义如下:

α=ε1/ε2×100%

(1)

式中ε2和ε1分别表示轧板的上层次表面和中心的等效应变。

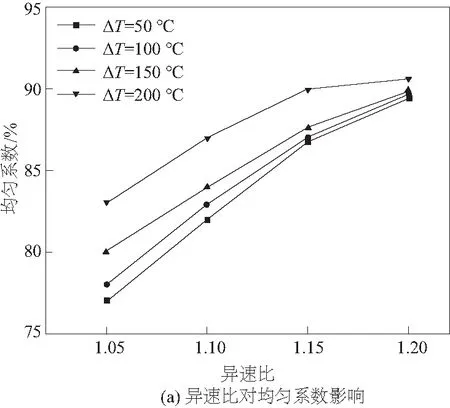

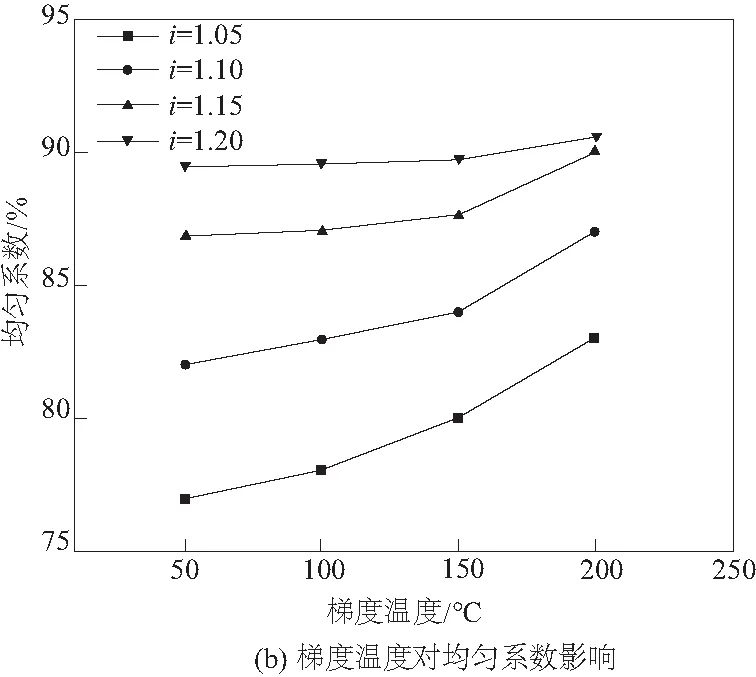

异速比和梯度温度对均匀系数的影响如图3所示。均匀系数随异速比的增加迅速增加,随着梯度温度的增加缓慢增加。 由于异速比的提高,引入剪切应变随之增加,使得中心层的等效应变增大,当异速比由1.05扩大到1.2时,均匀系数增大了约14%。梯度温度降低了中心的变形阻力以加深变形。 因此,两表面的等效应变随着梯度温度的升高而降低; 同时,中心层的等效应变增大,当梯度温度由50℃增大到200℃时,均匀系数增大了约5%。

图2 不同轧制方式的分布图

3) 工艺参数对剪切应变的影响

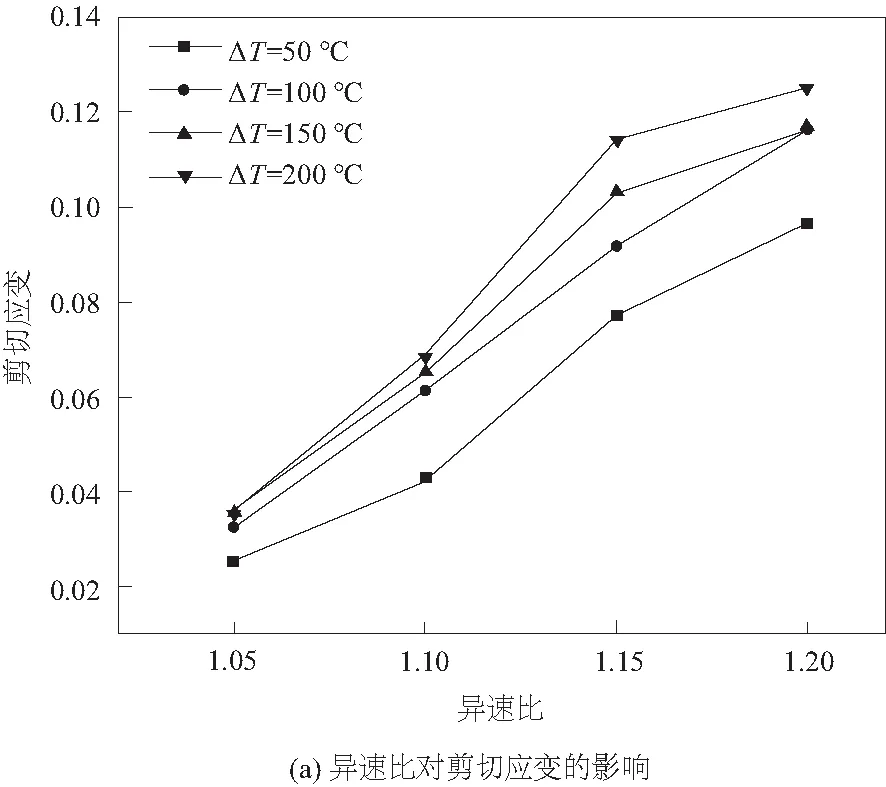

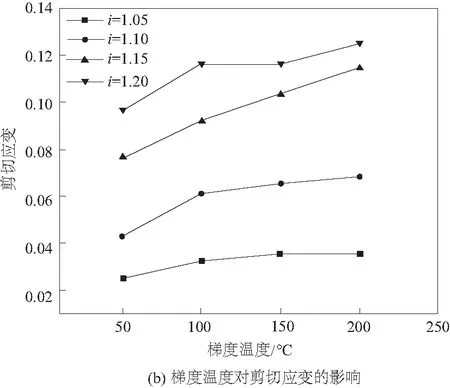

如上所述,剪切应变有利于增加板中心点处的等效应变并增加应变分布的均匀性。 异速比和梯度温度是梯温剪切轧制中最重要的参数,必须分析这两个参数对中心点剪切应变的影响,如图4所示。 剪切应变随着异速比的增加而增加,这是由于异速比的增加,上下工作辊的速度差加大,轧制变形区内的搓轧效果就越明显,轧板芯部的剪切应变也就越大。 剪切应变随着梯度温度的升高而增加,同时随着异速比的不断增大,中心剪切应变随心表温度差变化的幅度也在不断增大。这说明心表温度差和异速比对于剪切应变有交互作用。

图3 异速比和梯度温度对板高度方向上均匀系数的影响

图4 异速比和梯度温度对板中心处剪切应变的影响

3 梯温剪切轧制实验

为了验证数值模拟的可靠性,利用实验和仿真相结合的方法,对比分析两种结果的吻合度,从而得到数值模拟的准确性。基于现有的实验条件,分别进行单道次梯温剪切轧制实验和对称轧制实验,并建立对应的有限元模型。轧辊直径为450mm,该轧机最大压下率不能超过25%,本实验取20%,即12mm。对称轧制中轧板初始温度为420℃,上、下工作辊线速度均为0.5m/s;经过实验发现当心表温度超过80℃时,轧板中心温度降低到400℃以下。梯温剪切轧制中梯度温度取60℃,此轧机的最大异速比为1.2,因此上轧辊线速度取0.5m/s,下轧辊线速度取0.6m/s。

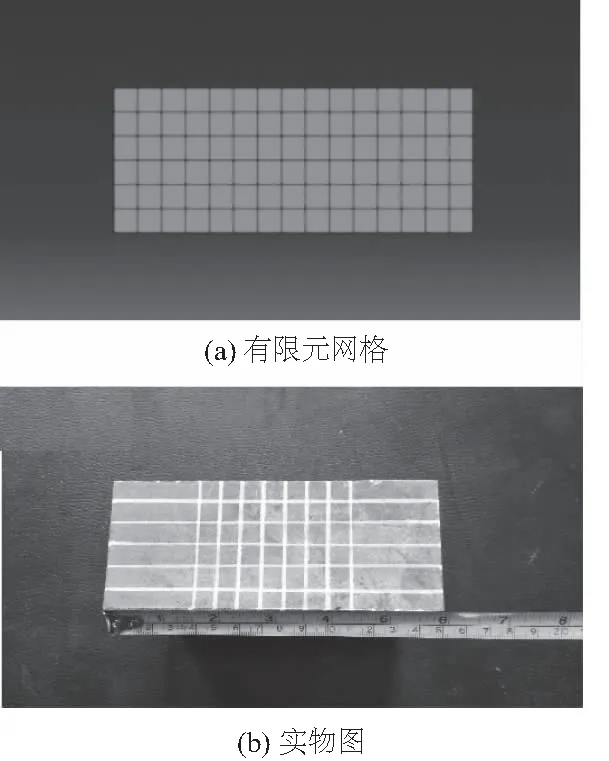

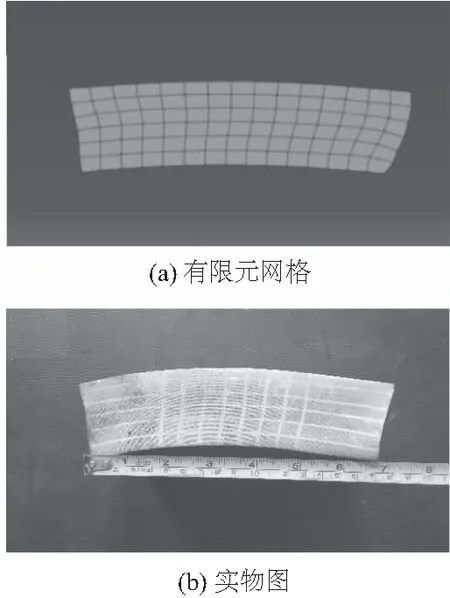

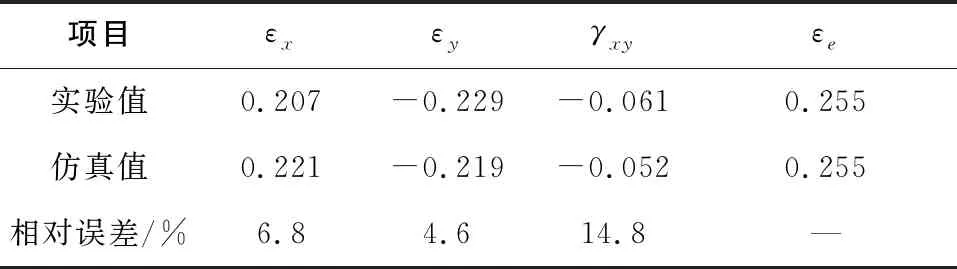

图5和图6所示为仿真和实验梯温剪切轧制前后的轧板网格变形对比。轧板的长度为150mm,厚度为60mm。考虑到轧制后便于测量,轧制前网格取10mm×10mm。轧制后上、下层网格变形呈现出明显不对称分布,轧板芯部网格的倾斜角增大,表明在梯温剪切轧制后轧板中心层的剪切变形增大。通过测量轧板变形后的网格尺寸,计算得到各个应变分量及等效应变,结果如表1和表2所示。

图5 轧板初始网格

图6 单道次梯温剪切轧制网格

表1 单道次梯温剪切轧制中心层实验应变和仿真应变

表2 单道次对称轧制中心层实验应变和仿真应变

由表1和表2中的数据可以看出梯温剪切轧制中心层的剪切应变和等效应变都大于传统的对称轧制,与上文分析结果一致,同时x方向的应变小于对称轧制,y方向的应变大于对称轧制。所测数据与有限元仿真基本吻合,能基本反映轧板变形的情况,说明研究的可靠性。

4 结语

本研究进行了不同轧制方式下等效应变和剪切应变的比较。与对称轧制相比,梯温剪切轧制中板材中心点的等效应变和剪切应变显著增加,并随异速比和梯度温度的增加而增加。轧板厚向变形的均匀性也随着异速比的提升和梯度温度的增加而增加。利用实验验证了有限元模型的可靠性。故得出结论,在梯温剪切轧制方式下能够有效地加大轧板芯部变形。