QC活动在超重力脱硫机改进中的应用

2020-08-12朱家绩魏林松

朱家绩,魏林松

(云南磷化集团海口磷业有限公司,云南 昆明 650113)

企业生产质量要求越来越严格,安全环保要求越来越高,生产经营越来越困难,要想在严峻社会形势中站稳脚跟,挖潜增效、节能减排工作显得尤为重要。QC小组活动作为现代科技的产物,在质量管理、生产设备和工艺改进发挥着重要的作用[1-2]。QC小组活动是企业提高工作质量、服务质量,提高职工素质,发挥职工聪明才智,满足职工实现自身价值,提高企业市场竞争力的有效途径。云南磷化集团海口磷业有限公司2014年在200 kt/a硫磺制酸装置投运的超重力脱硫机[3],用于处理硫磺制酸装置的尾气,以达到国家排放标准。在运行过程中故障不断,经常系统停车,严重影响装置的运行率。

1 现状调查

1)运行情况调查。2014年7月超重力装置投入运行后不久,脱硫机轴封处开始有吸收液漏出,运行2个月后设备轴承损坏停机。2015年、2016年均因轴承、轴封损坏均停车4次,连续运行时间均不足百天。2017年、2018年连续运行情况相对较好,但离装置连续运行要求甚远。表1列举了超重力脱硫机投运以来年度连续运行的最长天数。

表1 超重力脱硫装置连续运行情况统计表

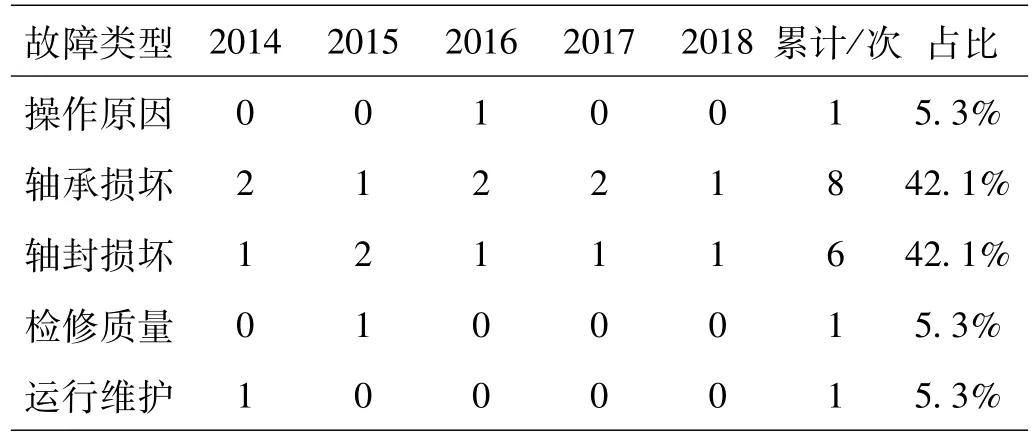

2)停车原因调查。对2014年至2018年引起超重力装置停运的故障原因以及频次进行调查统计,汇总表见表2。

表2 故障原因以及频次调查统计汇总表

3)检修情况调查。设备检查发现,上端推力轴承损坏较为严重,损坏的原因主要是轴承箱漏入浸吸收液导致润滑质变质和轴承缺油造成。

对2014年至2018年引起超重力装置停运的故障停车检修时间进行调查统计,汇总表见表3。

表3 超重力脱硫装置单次检修最短时间统计表

从汇总表1~表3中看出,最短的检修时间为16h,会造成200kt/a硫磺制酸装置停车20h以上,严重影响生产产量和运行率。

4)检修和改进情况调查。2015年对润滑周期和管线进行调整优化,采用电动加油机添加润滑油。2016年对轴封压盖优化设计改造,但不能从根本上解决故障率高的问题。

2 目标确定

根据公司要求,200kt/a硫磺制酸装置连续运行时间≥200d,设定超重力脱硫机连续运行时间≥300d。

3 要因确认

从现状调查情况,超重力脱硫机自投用以来,运行情况对整套装置的长周期运行影响很大。脱硫机故障问题主要体现在两方面:

1)脱硫机轴封系统泄漏。吸收液通过轴封系统进入轴承箱,污染润滑油脂,造成润滑脂变质;吸收液在轴承箱和轴承边缘慢慢形成结晶体,增加脱硫机的运行负荷。

2)脱硫机轴承缺油损坏。拆机检查时发现润滑脂添加线路较长,润滑脂变质后堵塞加油管线,造成轴承缺油。超重力脱硫机是由2套轴承垂直布置,设备开机运行后轴承温度逐渐升高,润滑脂受热后向下滑落,导致上端轴承缺油损坏。

4 制定对策

针对两条要因制定对策,如表4。

表4 脱硫机改进的对策实施表

5 实施对策

1)轴密封系统进行优化设计

在图5中,红色标识的位置优化设计轴封系统,增设轴套、轴封座以及锁紧装置。轴封座设计成双层内凹槽式与轴套间隙配合,每层凹槽分别引入压缩空气达到空气密封的效果。系统开车前先通入压缩空气,保证P压缩空气≥1.5P系统,确保密封效果。2)改变轴承的润滑形式

根据超重力脱硫机运行转速、工况,增配稀油站系统,包含油箱、油过滤器、2台齿轮油泵以及附属的安全控制措施。对两端轴承压盖设计进油孔和回油孔,配装进回油管线与稀油站相连。同时,稀油站的两台油泵设置连锁,当油压不足时,自动启动辅助油泵,保证润滑系统的正常运行,避免造成轴承缺油。

图5 轴封系统优化设计改造示意图

6 效果检查

超重力脱硫机于2019年3月完成优化改造,已连续运行至2020年2月,连续运行时间319d,目前运行状况良好,仅需对润滑油进行定期检验、更换即可,达到了预期的目标≥300d。

7 巩固措施

为了巩固QC成果,编写超重力脱硫剂改造后的操作运行工艺通知,并按公司设备管理制度定期进行维护和油样分析。

8 结语

本次利用QC活动对超重力脱硫装置进行分析改造,不仅有效延长了连续运行时间,大幅度降低检维修成本。同时,QC活动增强了创新能动性,利用QC工具来解决实际问题的能力得到了加强。