乙二醇再生与回收的再生工艺参数优化

2020-08-12张陆军王文涛何佳伟

张陆军,李 原,王文涛,赵 磊,何佳伟,张 杰

(1.重庆前卫科技集团有限公司,重庆 401121;2.江苏科技大学,江苏 镇江 212000)

关键字:MRU;再生;Plus;再生塔

2020年2月至3月,中国海域天然气水合物第二轮试采成功[1]。在开采时管道内易形成水合物,造成管线冻堵,降低管线输气量,影响生产的正常运行。乙二醇(MEG)作为水合物抑制剂可防止管道内水合物的生成,通常在海底管道入口和油嘴处注入MEG溶液从而保证水下产出顺利输送到水面。乙二醇回收及再生系统(MRU)可除去MEG富液中的烃、酸气、水和盐杂质,从而得到满足往入纯度要求的MEG贫液,实现MEG的循环使用[1-2]。

本文重点研究MRU中的再生脱水流程,对MRU中再生脱水单元的工作流程进行了简介,采用Aspen Plus对其进行参数优选,,采用Plus中的DSTWU进行简捷设计并确定了相关参数,然后使用RadFrac对再生脱水进行严格模拟与优化,本研究为MRU中再生脱水中再生塔设计奠定一定基础。

1 MRU再生单元设计

1.1 MRU再生单元的工作原理

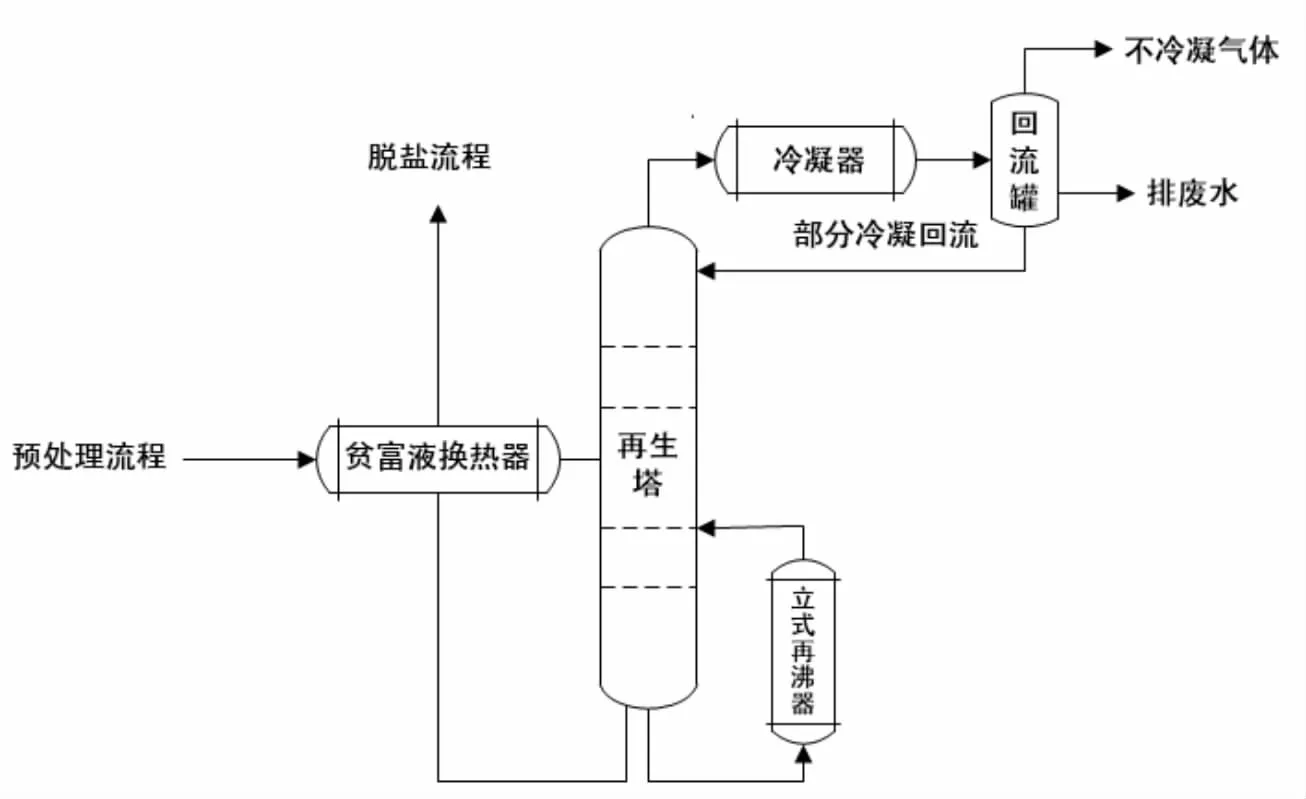

经预处理后的MEG富液需进行脱水以实现再生。MEG再生采用精馏的原理,其流程图如图1所示。主要设备包括再生塔,立式热虹吸式再沸器,冷凝器,贫富液换热器,等等。经预处理后的MEG富液进入贫富液换热器换热,换热后富液从再生塔的中上部进入,富液与向上流动的热蒸汽不断接触与传热,当富液的温度值达到一定,富液中的重组分(MEG)和轻组分(水蒸气)分离,重组分向下流入到塔釜,轻组分上升塔顶,经冷凝后进入回流罐,不冷凝气体通过回流罐放空排出。富液流入塔釜后,输送到再沸器内,采用热载体对富液加热将轻组分和重组分分离,产出的热蒸汽由气相进料管道进入到再生塔下部,与向下富料液进行换热,合格的贫液通过塔釜排出进入贫富液换热器与富液进行换热,最后进入脱盐流程。

图1 再生单元流程图

1.2 工艺参数及物性方法

经预处理后MEG富液的质量分数为55%,乙二醇在作为水合物抑制剂时,贫液的质量分数要求达到80%~90%。再生工艺参数如表1所示,要求塔顶乙二醇的质量分数小于0.001%,塔釜水的质量分数小于0.001%。塔顶冷凝器为全凝器,回流比为最小回流比的2.5倍。

表1 再生工艺主要参数

由于物系仅含有乙二醇、水和一价盐,该物系为极性物系,因此采用NRTL方程作为物性方法[2]。

2 设计结果

2.1 简捷计算结果

DSTWU是多组分精馏的简捷设计模块,其计算结果可作为严格精馏计算提供合适的初始值。塔顶冷凝器设置为全凝器[3]。

简捷计算结果为,最小回流比为0.0207,实际回流比为0.05,实际塔板数为30,最小塔板数为7,进料塔板数为13,再沸器热负荷为1527kW,冷凝器热负荷为1469.6kW,塔顶产品与进料物质的量比为0.7132,塔釜乙二醇含量94.83%,塔底温度134℃,塔底温度45℃,符合设计要求。

2.2 严格计算及结果

将简捷运算结果输入到RadFrac模块中进行严格计算,再沸器设置为热虹吸式再沸器,再沸器出口温度设为134℃,再沸器压力为10KPa。其计算结果为塔釜温度128℃,塔底温度45℃,再沸器热负荷15KW,冷凝器热负荷1490kW,塔釜乙二醇质量分数为94.51%,塔釜水质量分数为0.27%,塔顶乙二醇质量分数为1.3%,塔顶水质量分数为98.69%。塔顶中乙二醇含量和塔底水的质量分数超过设计要求,需对其优化。

3 设计结果优化

3.1 回流比优化

根据文献,再沸器和冷凝器的热负荷随着回流比(MOLE-RR)的增大而增大,从而加热剂和冷却剂的耗量也会按比例增加,操作费用也随之增加。但随着回流比的增大,塔板数会随之减小,设备费用会降低,因此需要最适宜的回流比[3-5]。在Plus中将塔底产品的质量纯度(PURITY)设定,将塔釜乙二醇的目标值设为0.9483,回流比下限为0.05,上限为0.1。结果显示回流比为0.0707时,塔釜乙二醇的质量纯度为0.9483。在Plus中对回流比进行灵敏度分析,分析回流比大小对塔釜乙二醇纯度的影响。如图2所示,随着回流比的增加,塔釜乙二醇的纯度也随着上升,当回流比的值达到0.0706左右时,乙二醇的纯度保持不变,纯度值保持在0.9483,故回流比最佳值为0.0707。

图2 回流比对塔釜乙二醇纯度的影响

在精馏塔不同的位置进料时,再沸器和冷凝器的热负荷也会受之影响,最佳回流比确定后,需对进料板数进行优化。将原回流比改为最佳回流比后,分析进料位置对再沸器热负荷(REB-DUTY)和冷凝器热负荷(COND-DUTY)的影响,进料位置范围为2到29,分析结果如图3所示。

图3 热负荷随进料位置的变化

3.2 进料塔板数优化

冷凝器热负荷随着进料位置的增大而减小,当进料板位置低于6时,冷凝器热负荷值保持平稳,当进料板位置大于26时,冷凝器热负荷值上升,当进料板位置为29时,冷凝器热负荷值最大。再沸器热负荷值如图3所示,当进料板位置为2到14时,再沸器热负荷先上升然后下降,进料板位置为14时,再沸器的热负荷值最小;当进料板位置为15到28时,再沸器热负荷继续上升,当进料板位置为29时,再沸器热负荷值最小。综上当进料板位置为14时,冷凝器热负荷和再沸器热负荷最小,故进料位置选择14。

3.3 塔参数结果

塔器分为填料塔与板式塔,真空和常压工况选填料塔居多;易堵、含颗粒和加压工况下选择板式塔较多;填料塔分率效率高,压降小,持液量小,操作弹性大,生产能力大等优点,再考虑到板式塔一般使用金属材料容易被富液中的盐腐蚀,故选择填料塔作为MRU中的再生塔。

进入到Pack Sizing中,对填料塔参数进行设定,从第2块板开始直到第29块板,填料型号为MELLAPAK,厂商 SULZER,材料为 STANDARD型,尺寸为250Y,等板高度根据文献[4]所知为0.5m。塔径设计结果为1.36m,经过圆整后为塔径为1.4m。填料层高度为13.5m,根据文献[3],塔高通常为填料层高度的130%,即塔高为13.5×1.3=17.55m。

3.4 优化结果

采用Aspen Plus软件对MRU再生脱水流程进行严格设计,最终得到再生塔主要参数,再生塔板数选为30块,回流比为0.0707,进料位置为14,塔径为 1.4m,塔高为 17.55m,操作压力为100kPa,冷凝器压力10kPa,再沸器选择热虹吸式再沸器,出口温度为134℃,压力为10kPa,塔釜乙二醇含量为94.873%,塔釜水含量接近于0,塔底乙二醇含量接近于0,满足设计要求。

4 结论

对MRU中的再生脱水进行了介绍,通过使用Aspen Plus对再生流程进行了模拟,对再生塔内各个参数的调节来判断对再生效果的影响,设计出满足要求且能耗最优的再生塔。本研究为MRU中的再生塔设计奠定一定基础。可供相关人员使用设计精馏塔时作为参考。