带式输送机新型清扫装置的研制

2020-08-12马加平吕敏黎刘明松

马加平,吕敏黎,刘明松

(红云红河烟草(集团)有限责任公司会泽卷烟厂制丝部,云南曲靖 654200)

0 引言

带式输送机是烟草制品生产线上较为重要的辅联设备之一,在日常生产中,作为传送装置,经常接触烟叶、烟梗、烟丝等物料,其清洁程度会直接影响到烟草成品质量。当前带式输送机常用的清扫方式是依托传统的毛刷组件进行清扫,不但清扫效果不彻底,还容易附着烟丝,存在清扫故障率高、更换频次多等局限性。在更换过程中,由于带式输送机清扫不彻底,毛刷附着物长期积累,导致毛刷两端头锈蚀严重,增加更换难度和工作量。有时还会导致毛刷长轴两端在更换过程中被敲打变形,甚至造成损坏,既增大了配件消耗量,又存在一定质量和安全隐患。上述这些因素制约了生产过程中的连续性、稳定性、高质性,因此解决带式输送机清扫效果不佳和更换维修不便等问题成为关键。

1 当前毛刷装置存在问题的调查分析

1.1 当前传统毛刷更换频次及配件维修处理情况

针对车间现有实际状况,为进一步了解当前传统毛刷使用情况,以梗线为跟踪研究对象。统计2017 年4—12 月每月毛刷更换频次,统计结果是1 次/月。

1.2 当前传统毛刷清扫效果调查统计

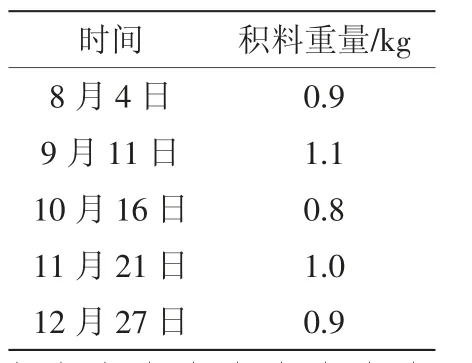

针对毛刷清扫效果,取梗线中的519#带式输送机为研究对象,统计了2017 年8—12 月每月某天(注:具体某天为随机抽取,且取样结果为当天生产结束之后)的毛刷组件后方积料情况,统计结果见表1。

调查结论:当前的毛刷更换频次平均为每月1 次,更换频次过高,配件更换量过大,且清扫效果不佳,导致毛刷组件后方积料增加,既造成一定的物料浪费,又增大保养难度,迫切需要改变带式输送机清扫方式,以满足当前车间生产需求。

2 清扫装置研究进展

为解决带式输送机清扫效果不佳和更换维修不便等问题,查阅了大量相关文献资料,张俪龄等人[2]研制了一种烟草皮带清洁器。该清洁器包括齿状刮片和刷筒,具有结构简单、清扫效果佳等优点,但在刷筒的圆周面上开有若干卡槽,且在卡槽两侧的阻挡部顶面倒圆角,多个齿状刮片卡装在刷筒的卡槽内,齿状刮片两侧与相应卡槽两侧的阻挡部之间留有距离,导致维修更换复杂,使用寿命较短,成本高,无法保障烟草输送带运行的稳定性与可靠性。

表1 2017 年传统毛刷清扫效果调查统计

赵文龙、田竟超、赵保卫等人[3]研制了一种烟草生产用周转箱清扫系统,该清扫系统在输送方向上,依次设置有3 个工位清扫装置。每个工位均设有不同运动形式的刷辊组件,完成不同任务,具有清扫效率高,布局合理等优点,但因刷辊组件设置过多,导致安装空间大,维修程度复杂,不利于资源合理配置。

在以上两种方法的启发下,进行了以下方案的设计和尝试。

3 研制方案的确定

3.1 研制方案

3.1.1 自动补偿式清扫装置

自动补偿式清扫装置由压盖、缩紧丝杆、压紧弹簧、支撑弹簧和连接杆等部件组成,见图1。在应用中,采用直线型结构倾斜安装在支架上,在清扫装置上配合自动补偿装置进行清扫。其中,缩紧丝杆旋转到最外端,保证调节时有最大行程,将清扫装置顶住皮带,利用皮带的反作用力推动自动补偿装置内的连接杆,将压紧弹簧压缩使其具有一定的预紧力,从而保证清洁刮片在清洁中与清洁面充分接触,增强清扫效果。

图1 自动补偿式清扫装置

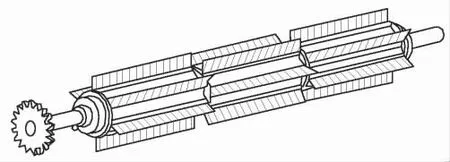

3.1.2 辊刷式清扫装置

辊刷式清扫装置由刷体紧固件、清扫辊轴、刷体等构成,结合SOLIDWORKS 三维软件绘出该设计示意图[4],如图2 所示。利用清扫装置上配置的刷体槽固定刷体,在运行中可借助清扫辊轴的滚动,带动刷体滚动完成清扫过程。

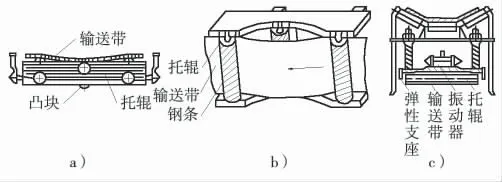

3.1.3 振动式清扫装置

图2 辊刷式清扫装置三维示意

振动式清扫装置列出了3 种形式,见图3。图3a)为最简单的一种振动式清扫装置,它安装在输送带空载分支下面带有球形凸块的托辊上。托辊上有3 列球形凸块,相互错开120°布置。输送带通过托辊时受凸块的冲击而引起振动,由此产生清扫效果。图3b)为另一种受弱冠交错安装的托辊组成的振动式清扫装置。托辊表面焊了许多钢条,输送带通过托辊时,钢条对输送带引起的振动和输送带在几个托辊之间的反向弯曲作用达到清扫目的。图3c)为第三种振动式清扫装置,其输送带在托辊下面通过,能方便地清扫花纹输送带及带裙边的输送带。托辊经弹性支座用弹簧吊挂在机架上。弹性支座上安装有专用振动器。为使振动效果增强,振动器振动频率应与输送带的自振频率一致,从而使被清扫段的输送带发生共振。

图3 振动式清扫装置

3.2 研制方案对比及确定

通过列表逐条逐一对比,最中采用辊刷式清扫装置,见表2。

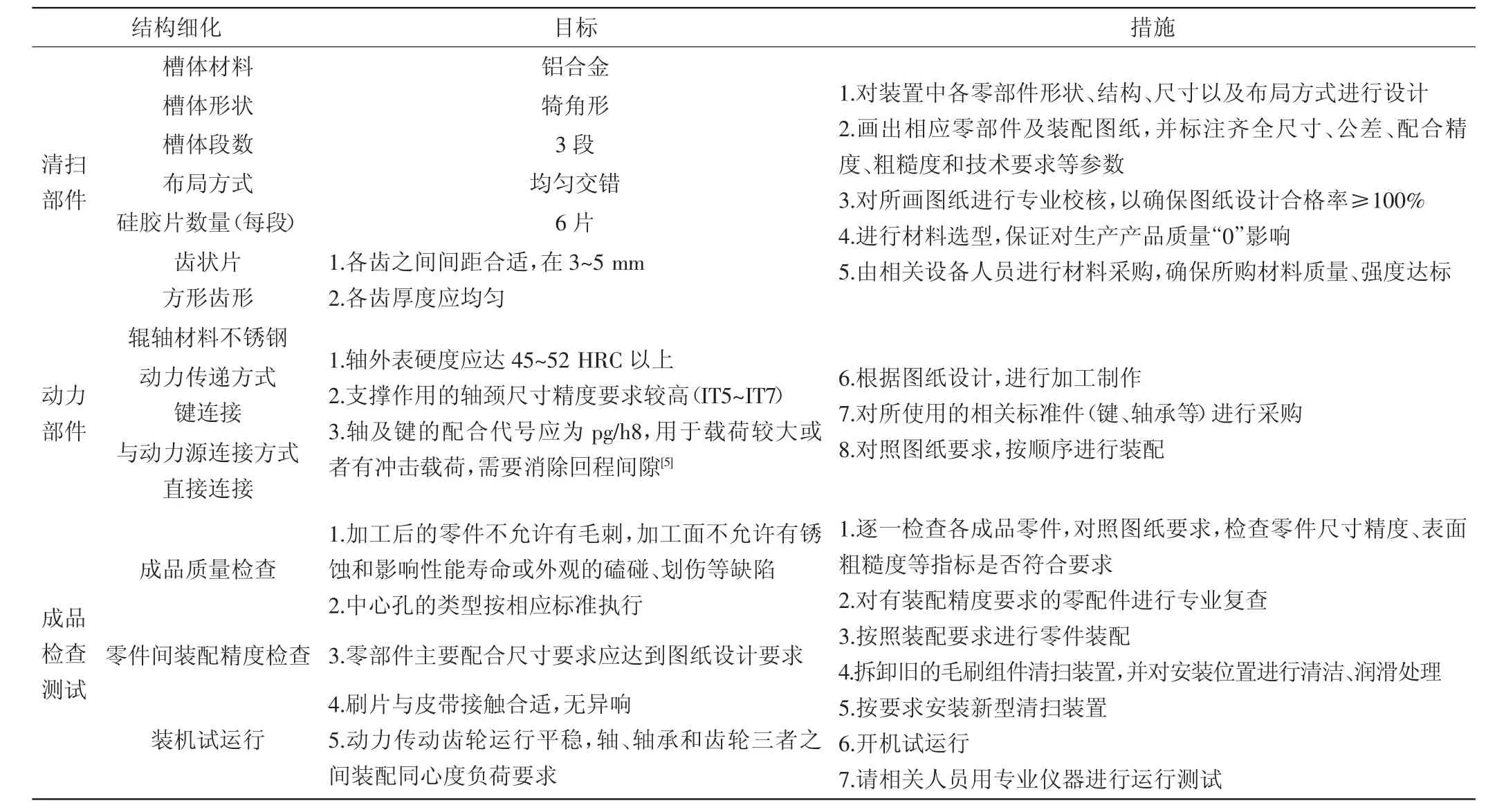

3.3 对研制方案进行细化分解

围绕“辊刷式清扫装置”,按照清扫装置结构不同,将清扫装置划分为清扫部件和动力部件2 个部分,并依据各部件结构特征,进行“带式输送机新型清扫装置”的方案细化分解,见表3。

4 研制方案实施

4.1 清扫装置二维图纸设计、绘制及校核

依据清扫装置的技术原理,结合CAD 二维软件[6],设计清扫装置图纸。方案选型后,新的清扫装置重量略比之前增加,且存在更换传统的毛刷组件时,因链条被拉长变形或锈蚀等情况,导致更换链条,参考《机械设计基础》理论[7],在此处对链条和清扫装置设计轴进行简略校核,检验一下新型扫装置在使用后,是否会超出链条及其轴的承受极限。

4.2 零件加工制作及安装试运行

依据设计的清扫装置图纸,进行清扫装置的加工制作,经检查,装置加工制作均达到合格要求。清扫装置两端同样使用SKF-FYTB25 型轴承座安装在带式输送机上,如图4 所示,图中,“①”对清扫装置的零部件进行装配;“②”拆卸传统的毛刷,两者进行安装尺寸比较;“③”安装调整后,进行开机试运行。安装过程中应适当调整刷片与皮带之间的接触距离,过大会使得刷片磨损较快,造成驱动电机负荷较大,缩短使用寿命;过小会使得清扫效果不佳,造成物料损耗和设备故障。

表2 工作需求判定表

表3 带式输送机新型清扫装置方案细化

图4 清扫装置安装试运行

此外,在进行清扫装置的安装时,还应注意电机驱动齿轮、张紧齿轮和清扫装置轴上齿轮的安装位置应共面,否则会出现链条跳齿、轴承磨损和清扫装置长轴磨损等故障。

5 效果验证

2018 年5 月,在梗线取519#带式输送机为试点,进行带式输送机新型清扫装置更换,使用后至2019 年3 月均正常,未有故障发生。

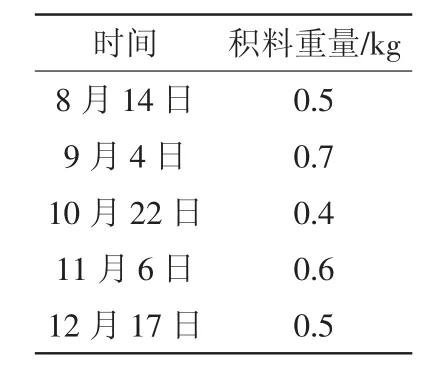

针对毛刷的清扫效果,统计了2018 年8—12 月每月某天(注:具体某天为随机抽取,且取样结果为当天生产结束之后)的新型清扫装置后方积料情况,统计结果见表4。

从2018 年5 月至今,该新型清扫装置依旧使用正常,且新型清扫装置清扫效果比之前更佳,达到了降低维修故障频次的目的。

6 结论

表4 新型清扫装置清扫效果

该带式输送机新型清扫装置的研制降低了设备清扫装置的维修更换频次,保证了设备稳定、高效运行;提升了带式输送机的清扫效果,保证了烟丝质量,为维护企业品牌提供了保障;节约车间设备更换成本和人力成本,积极响应了国家局优化资源配置、全面提升效益的号召;立足“全员、全过程、全方位”精益管理机制,强化了管理创新,夯实了基础管理,推动企业高质量发展。