燃气表电机阀参数检测装置

2020-08-12于千博毛谦敏

于千博,毛谦敏

(中国计量大学计量测试工程学院,浙江杭州 310018)

0 引言

燃气表广泛应用于工业生产和居民日常生活中,是一种重要的气体流量检测仪表[1]。其中,电机阀是控制燃气表进出气体的重要部件,电机阀要求能一次开关到位防止燃气泄漏[2]。其质量的好坏,不仅影响着企业的经济效益,更重要的是因质量问题引起的泄漏将对人民的生命财产安全造成巨大的威胁[3]。

随着微电子技术及自动检测技术的快速发展,国内已有研究者研制了相关电机阀检测装置[4]。传统的电机阀检测装置,使用不同的仪表对参数进行检测,利用CAN总线通信,将数据发送到上位机进行处理[5]。虽采集精度满足要求,但需购置多台仪表,一次只能检测一个电机阀,成本高,检测效率低。

针对上述问题,本文设计了一套双检测台电机阀检测装置,每个检测台有5个工位,一次能对5个电机阀开关动作时电机的工作电流、内阻进行检测,并能判断开关阀到位情况。双检测台可以实现在X检测台工作的同时,完成对Y检测台工位上待检产品的装卸,极大提升了检测效率。

1 检测原理

1.1 内阻检测原理

电机阀内部装有一个小型直流电机,电机内部等效电路如图1所示。当开关闭合后,加载于电机阀两端电压[6]为

(1)

式中:UM为电机阀两端电压;IM为回路电流;RM为电机阀内阻;LM为电机阀内阻等效电感;EM为回路反电动势。

图1 电机内部等效电路图

当阀瓣开关到位后,电机处于堵转状态,电机两端仍加有电压。此时,电机阀内阻不切割磁感线,没有反电动势EM。堵转电流也保持不变,电感自感电压为0。根据式(1),可求得电机阀两端的电压为

UM=IMRM

(2)

为了求取式(2)中的电流IM,可将电机阀与一个高精度1 Ω电阻串联。电机阀堵转时,测量电阻两端的电压,由于是纯阻性器件,根据欧姆定律计算得到整个回路的电流值,根据式(2),可以求得电机阀内阻。

1.2 阀瓣到位检测原理

阀瓣开关距离为7 mm,本装置只需判断开关到位情况,不需要得到具体位移参数,故使用反射式光电传感器,检测原理如图2所示。

图2 反射式光电传感器检测原理图

本装置使用的反射式光电传感器是GP2A25,其探测量程为3~7 mm。当物体处于传感器探头探测范围内,传感器将输出低电平,处于探测范围外,输出高电平。将光电传感器置于距离阀瓣2 mm处,阀瓣开关动作时依据输出引脚的电平信号,判断开关阀是否到位。

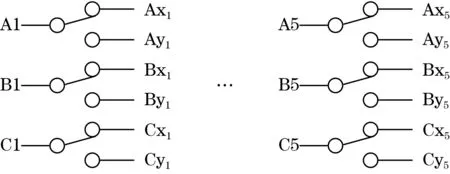

1.3 检测通道切换原理

每个电机阀电参数经过硬件电路处理将产生3路电压信号,分别是1 Ω电阻两端经处理后的电压值,电机阀两端经处理后的电压值和反射式光电传感器输出分压后的值。10个电机阀将产生30路信号,占用30个通道。而STM32F103ZET6芯片内部A/D转换器最多可使用16个通道。因此,需要对输入STM32单片机的信号进行切换选择。如图3所示,将X检测台的15路电压信号分别与Ax1Bx1Cx1—Ax5Bx5Cx5连接,Y检测台的15路电压信号分别与Ay1By1Cy1—Ay5By5Cy5连接,A1B1C1—A5B5C5这15个输出端连接到STM32单片机A/D转换器的15个通道对应的I/O口。通过切换开关,将X、Y检测台数据交替输入到STM32单片机中处理。

图3 检测通道切换原理图

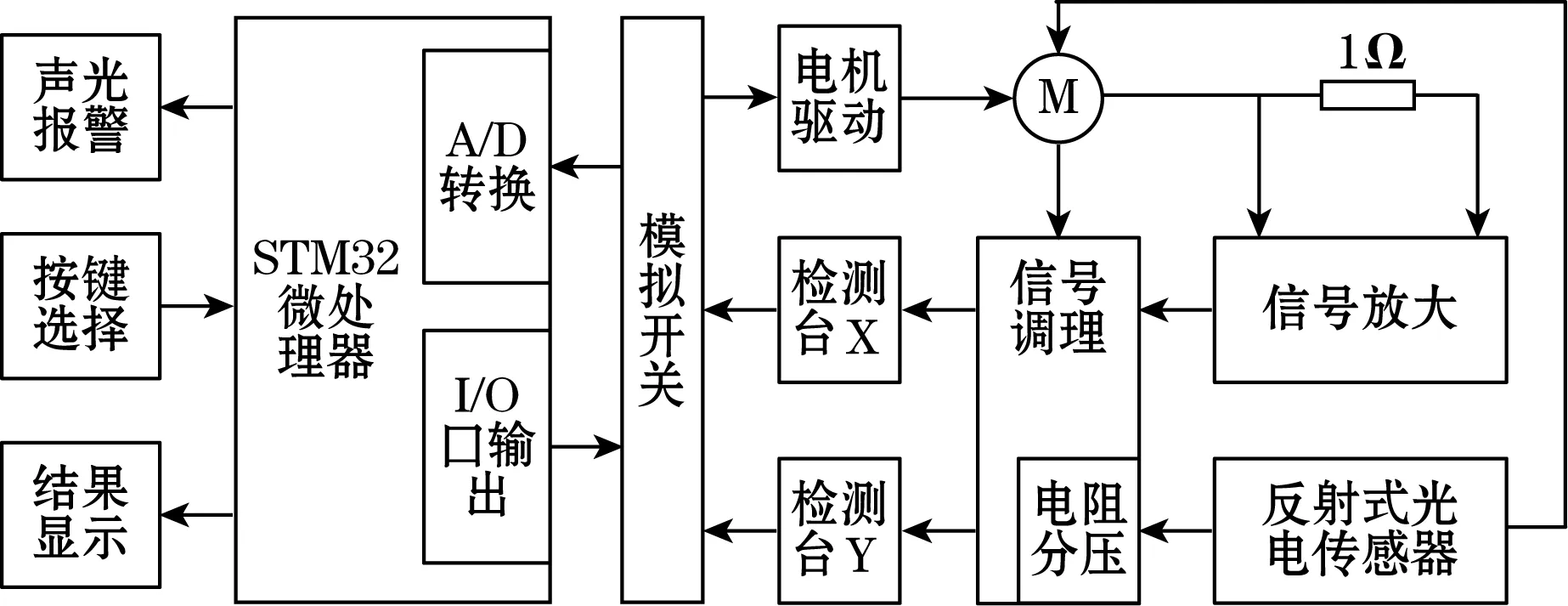

2 总体设计方案

本装置设计了以STM32F103ZET6为核心处理器的测量控制电路,具体包括按键电路、电机驱动电路、模拟开关电路、声光报警电路、信号放大和信号调理电路。其中,按键KX和KY选择检测工作台并开启对应的通道开关,STM32单片机I/O口输出高低电平控制电机驱动电路驱动电机正反转,各参数信号经处理后由模拟开关电路输入到STM32单片机中进行A/D转换和运算,检测结果显示在LCD屏幕上。如果检测结果不合格,则LED灯闪烁,蜂鸣器报警。装置检测流程框图如图4所示。

图4 装置检测流程框图

3 硬件结构设计

3.1 电机驱动电路

传统的直流电机驱动电路是由2个P型和2个N型场效应管组成的H桥电路。但是由于两种场效应管参数不同,具有电流不稳定,开关时间不一致等缺点[7]。考虑到上述缺点,选用DRV8837芯片实现传统电路功能。该芯片体积小,最大能输出1.8 A驱动电流,只需要改变输入端的引脚电平就可以控制电机的运动。其电路连接如图5所示。

图5 驱动电路图

图5中J1连接电机阀,J2可选择将芯片的休眠控制端连接电源或者地,从而控制芯片处于正常工作状态或休眠模式。芯片真值表如表1所示。

表1 DRV8837真值表

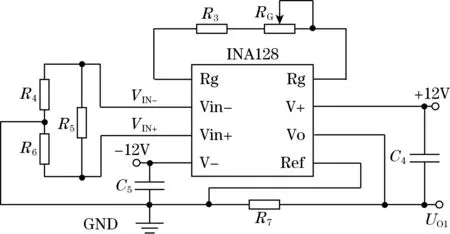

3.2 信号放大电路

由于1 Ω电阻两端电压特别小,选用INA128仪表放大器对1 Ω两端电压信号进行放大,方便STM32单片机采集处理。图6为信号放大电路图。

图6 信号放大电路图

通过调节滑动变阻器RG可以调节INA28输出增益[8]。增益G计算公式为

(3)

式中RS取固定值,为50 kΩ。

调节RG将INA128的输出增益控制在15~20倍,便于信号的采集与处理。放大电路的输出电压为

UO1=(VIN+-VIN-)G+VRef

(4)

式中:UO1为电路的输出电压;VIN+-VIN-为1 Ω两端电压;VRef为芯片的参考电压,电路中与地相连,故VRef为 0 V。

3.3 信号调理电路

电机阀开关动作时,其两端电压处于正负交替变化状态,1 Ω两端电压也正负交替出现。而STM32单片机内部A/D转换器只能采集转换正电压。因此使用OP07运算放大器设计一款同相加法电路,将正负变化的电压整体抬高一定幅值,使输入A/D转换器的电压值恒为正,并且满足量程[9]。信号调理电路如图7所示。

图7 信号调理电路图

根据虚短、虚断原理[10],可求得:

(5)

式中Ui2为恒定5 V电压。

3.4 模拟开关电路

如果使用传统的开关实现图3功能,硬件电路将十分复杂,而且需要手动切换通道。因此,使用CD4053芯片来实现图3所示的电路功能。CD4053拥有6路输入3通道输出,与STM32单片机连接如图8所示。当芯片INH管脚处于低电平,且A、B、C管脚输入全部为低电平时,X检测台引脚经CD4053与STM32单片机I/O口连通;A、B、C管脚输入全部为高电平时,Y检测台引脚经CD4053与STM32单片机I/O口连通。

图8 CD4053连接图

4 软件设计

4.1 软件运行流程

装置启动后,软件程序初始化等待按键命令。按下按键KX或KY后,STM32单片机依据不同按键命令执行对应的电机控制程序、通道切换程序、数据采集程序、A/D转换程序、数据计算程序、显示程序和结果判断程序。其流程图如图9所示。

图9 软件流程图

4.2 滤波算法

由于外界噪声的存在,仪表放大器在放大mA级别的电压信号的同时也会将信号噪声放大,造成波形失真,因此分别采用限幅滤波法和限幅平均滤波法对采集的信号进行滤波处理[11]。

4.2.1 限幅滤波法

此方法的原理是预先设定好2次采样的最大允许误差X,这里设置X=10。设连续2次检测值的差值绝对值为Y=|Yi-Yi-1|,若Y>X,,则认为Yi是干扰信号,使用Yi-1替换该值;若Y≤X,则认为此次采样值Yi为有效值。此方法适用于采集堵转电流时滤除偶然因素造成的脉冲信号干扰。

4.2.2 限幅平均滤波法

该算法是先对采集的信号做限幅滤波法,然后将连续采集的N个值看作一组长度固定的队列,这里设N=10。每次采集的新数据放入队尾,并去除原来队首的一个数据,然后将新得到N个值取算数平均值,即为新的滤波结果。该算法在限幅滤波法的基础上,克服了其平滑度差的缺点,并且对周期性的干扰有较好的抑制,适用于处理电机稳态时的电流信号。

5 实验结果与分析

5.1 检测标准

电机阀内阻合格范围为33~36 Ω,装置对电机阀内阻检测值与真实值偏差应小于±0.5 Ω。开关阀合格电流分别为30~ 40 mA和-20~ -10 mA。为了能实现电机堵转,将开关阀时间分别设置为2 700 ms和720 ms。图10为电机阀实物图。

图10 电机阀实物图

5.2 实验测试

5.2.1 阀瓣位移检测

在阀门未开始动作时,GP2A25输出高电平。当开关阀动作进行到一半时,阀瓣处于传感器检测范围内,传感器输出低电平。当开关阀动作完成,阀瓣距离传感器分别为2 mm和9 mm,在检测范围外,传感器输出高电平。对一次开关阀动作时2组传感器电平输出值进行“与”逻辑运算,如果运算结果为“高低高”,则证明开关阀成功完成,否则,开关阀失败。

5.2.2 电阻测试

设定A/D采样频率为500 Hz,INA128增益为20,开阀关阀电流波形如图11(a)和图11(b)所示。

(a)开阀电流波形图

(b)关阀电流波形图图11 开关阀电流波形图

由图11可知,在开阀动作0.8~2.1 s,关阀动作160~500 ms期间,电机阀处于稳定工作状态,这段时间内电流值的算数平均值即为稳态工作电流,可求得开阀电流为37.64 mA,关阀电流为-13.89 mA,符合标准,检测合格。在开阀动作2.2~2.7 s和关阀动作550~720 ms期间,电机发生堵转,且堵转电流保持不变,由式(6)、式(7)可得电阻值。

(6)

(7)

式中:Ur为堵转时电阻R5两端电压;VO为堵转时OP07运算放大器输出电压分压后输入STM32单片机的电压。

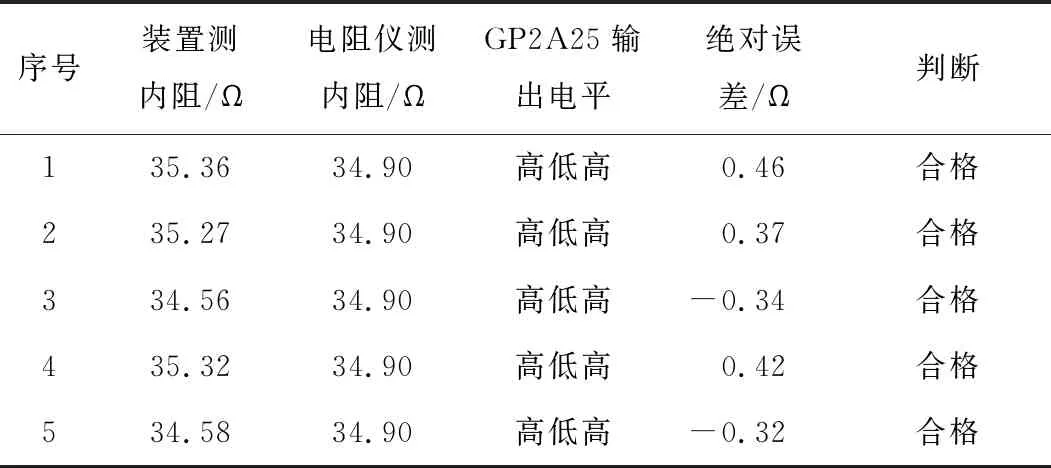

为了验证装置的检测精度,对一个工位的电机阀进行5次检测,测试数据如表2所示。

将直流电阻仪检测电阻值视为电机阀内阻真实值,装置5次测量的绝对误差均小于±0.5 Ω,满足检测标准。

表2 测试数据表

6 结束语

本文设计了一套双检测台燃气表电机阀参数检测装置,以STM32单片机为主控芯片,辅以其他硬件电路和传感器,实现了对电机阀开关时工作电流、内阻等参数的检测,并能判断阀门开关到位情况。实验测试表明,该装置能实现多工位多参数测量,检测效率和检测精度高,可以应用于实际的生产检测中。