PtPd电催化剂在电化学酒精气体传感器中的应用

2020-08-12李思达

李思达,张 鼎,邢 巍,苏 怡

(1.中国科学院长春应用化学研究所,吉林长春 130022;2.中国科学院大学,北京 100049)

0 引言

酒精作为基础的工业原料,广泛应用于食品、化工、能源等领域。在线监测酒精浓度对于生产过程控制以及安全生产具有重要意义。此外,在线酒精浓度监测还是交通安全监管的重要环节[1],随着近年来执法力度的提升,对于在线监测的需求也呈现出明显的增长趋势[2]。传统的酒精检测方法(如皮透检测法[3-4]、比色法[5-6]、高效液相色谱法[7]、红外光谱法[8]、气相色谱法[9]等),对实验员的操作能力要求高,同时存在设备昂贵、离线检测、检测耗时等缺点。半导体型传感器[10]虽然克服了仪器分析的弊端,但此类传感器工作温度高、易受环境干扰、精度低。相比上述检测方法,电化学传感器具有便携、操作简便、可在线检测、精度高等优势[11]。商品化的电化学酒精传感器使用铂黑作为工作电极催化剂,铂黑的大量使用增加了传感器的制造成本,而且存在铂催化剂利用率低的问题[12-13],不利于传感器的大范围使用。同时,乙醇氧化过程中产生的CO中间体会毒化铂催化剂,降低其催化剂活性[14-16]。此外,传感器恢复时间变慢,影响传感器性能。因此,催化剂的研发是电化学酒精传感器的研究重点[12,17-19]。

铂(Pt)与过渡金属(Ni、Co、Pd、Ru等)合金化,是提升Pt基电催化剂性能,降低催化剂中铂用量的重要途径[20-23]。其中,PtPd合金是研究的热点之一。Pd对许多有机小分子具有良好的催化活性[24-26],引入Pd作为助催化剂,可以增强Pt的催化活性,提高抗CO毒化能力和稳定性[27-29]。例如,有研究报道了甲醇在铂基催化剂(111)面的分解机制,计算与实验结果表明,铂基合金催化剂的甲醇催化活性和抗CO中毒能力明显高于纯铂催化剂,PtPd催化剂的协同效应更有利于提升催化剂活性[30]。同时,PtPd催化剂的活性也受组分的影响[31]。

本文采用浸渍法,制备了PtnPd4-n(n=1,2,3,4)合金催化剂,系统地表征了PtPd催化剂的物理性质,并通过电化学方法比较了不同组分的PtPd合金催化剂的催化乙醇氧化活性,最后探讨了催化活性最佳的催化剂对电化学酒精气体传感器性能的影响。

1 实验

1.1 实验试剂

氯铂酸(H2PtCl6),氯化钯(PdCl2),硼氢化钠(NaBH4),异丙醇[(CH3)2CHOH],无水乙醇(C2H5OH),硫酸(H2SO4),Nafion溶液(Alfa Aesar);聚四氟乙烯乳液(PTFE),高纯氮气(N2)。所有试剂在使用前没有进一步纯化。

1.2 催化剂的制备

分别配制1.9 mmol/L H2PtCl6,5.6 mmol/L PdCl2溶液;按Pt/Pd原子比4∶0、3∶1、2∶2、1∶3量取H2PtCl6溶液和PdCl2溶液,将上述混合溶液置于冰水浴中机械搅拌30 min,加入过量新制NaBH4溶液反应4 h,然后用去离子水离心洗涤3次,在100 ℃的烘箱中烘干。制得催化剂依次标记为Pt、Pt3Pd1、Pt2Pd2、Pt1Pd3。

1.3 催化剂的结构表征与组成分析

运用以Cu-Kα(λ= 1.54 Å)为放射源,工作参数为40 kV 和200 mA的Bruker D 8 X-射线衍射仪(X-ray diffraction,XRD)表征催化剂的晶体结构;运用以Al-Kα 为射线源的ESCALAB MKII X 射线光电子能谱仪(X-ray photoelectron spectroscopy,XPS)表征催化剂组成元素的价态;运用工作电压为200 kV的JOEL-2010透射电子显微镜(Transmission electron microscope,TEM)表征催化剂的形貌。

1.4 催化剂的电化学表征

使用CHI 660d电化学工作站在室温下测试催化剂的乙醇催化活性。采用标准三电极电解池,以铂片为对电极,饱和甘汞电极(SCE)为参比电极,直径3 mm的玻碳(GC)电极作为工作电极的基体。文中的电位均相对于SCE 电极。工作电极的制备方法如下:用 0.5 μm 和 0.03 μm的Al2O3粉末依次抛光GC电极,然后分别用丙酮和蒸馏水超声清洗3次。取5 mg催化剂加入200 μL 5 % Nafion溶液中,超声分散30 min,然后移取5 μL浆料滴到处理好的GC电极上,置于空气中自然晾干,得到工作电极。

运用CO溶出伏安法在0.5 mol/L H2SO4溶液中表征催化剂的电化学活性面积。将工作电极电位恒定在-0.2 V,向电解液中通入CO 15 min,使催化剂表面完全吸附CO。然后通入高纯N215 min,除去溶液中多余CO,在-0.3~1.1 V之间进行CO溶出伏安测试,电位扫速为50 mV/s。对CO溶出峰面积积分,标定各催化剂的电化学活性面积,其中表面电荷密度为0.42 mC/cm2。在0.5 mol/L H2SO4+0.5 mol/L C2H5OH电解液中,对催化剂催化乙醇氧化的性能进行测试,每次测试前向电解液中通N215 min,除去电解液中溶解氧。其中,运用循环伏安法测试催化剂的催化乙醇氧化活性,扫描区间为-0.3~1.3 V,电位扫速为10 mV/s。运用计时电流法测试催化剂的稳定性,测试电压为0.7 V,稳定时间1 000 s。上述实验均在室温下进行。

1.5 传感器制备及性能测试

分别以Pt3Pd1催化剂和铂黑作为工作电极催化剂,铂黑为对电极催化剂制备酒精气体传感器[12,19]。将催化剂粉末、20%聚四氟乙烯乳液、异丙醇充分混合,然后超声处理30 min,制成催化剂油墨。通过丝网印刷将油墨涂抹在聚氯乙烯(PVC)隔板上,制成膜电极组件。然后,用去离子水清洗油墨中的溶剂,并压制MEA。最后,用0.5 mol/L H2SO4电解液浸泡膜电极,并组装传感器。

在传感器测试中,为保证测试的准确性,需现制标准气体。首先,将适量乙醇在气体发生器中汽化。然后根据标气浓度将相应体积的乙醇气体注入5 L铝箔集气袋中,通入空气充满气袋。进行测试时,将标气泵入测试室,传感器电极分别通过阳极和阴极导线连接到CHI 660d电化学工作站,以测量传感器生成的电流。每次测试后,向测试室泵入新鲜空气30 s,以清除残留检测气体。

2 结果与讨论

2.1 催化剂的物理表征

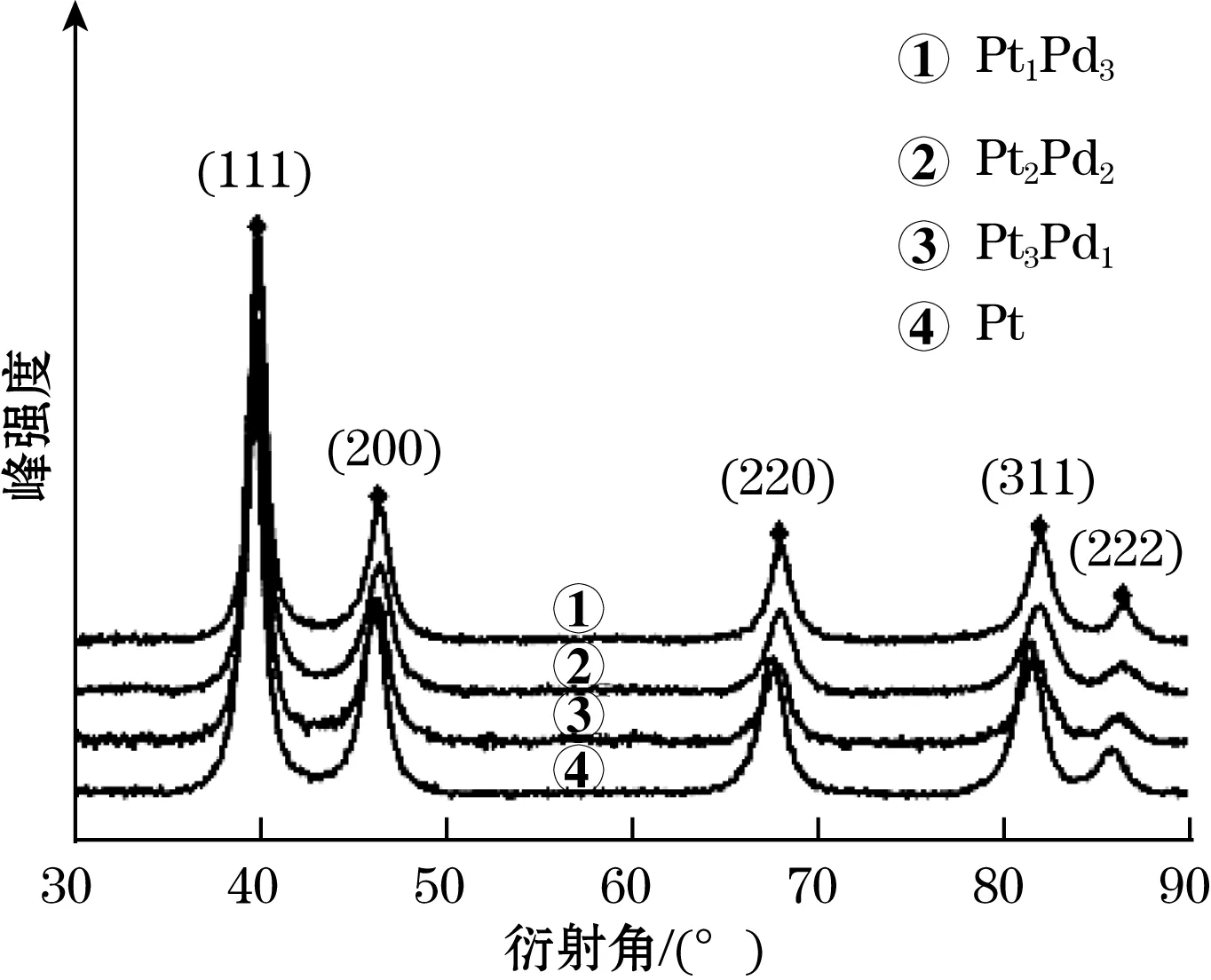

图1为不同组分催化剂的晶体结构表征结果。XRD分析结果表明所有催化剂的晶体结构均为面心立方结构(fcc),在40.01°、46.53°、67.92°、81.85°和86.34°处的衍射峰分别对应着Pt(JCPDS card no.87-0646)和Pd(JCPDS card no.88-2335)的(111)、(200)、(220)、(311)和(222)晶面。随着催化剂中Pd含量的增加,催化剂(220)和(311)晶面的衍射峰向高角度偏移,说明Pt的晶格常数减小,PtPd催化剂中生成合金相[32-33]。

图1 4种不同组分催化剂的XRD图

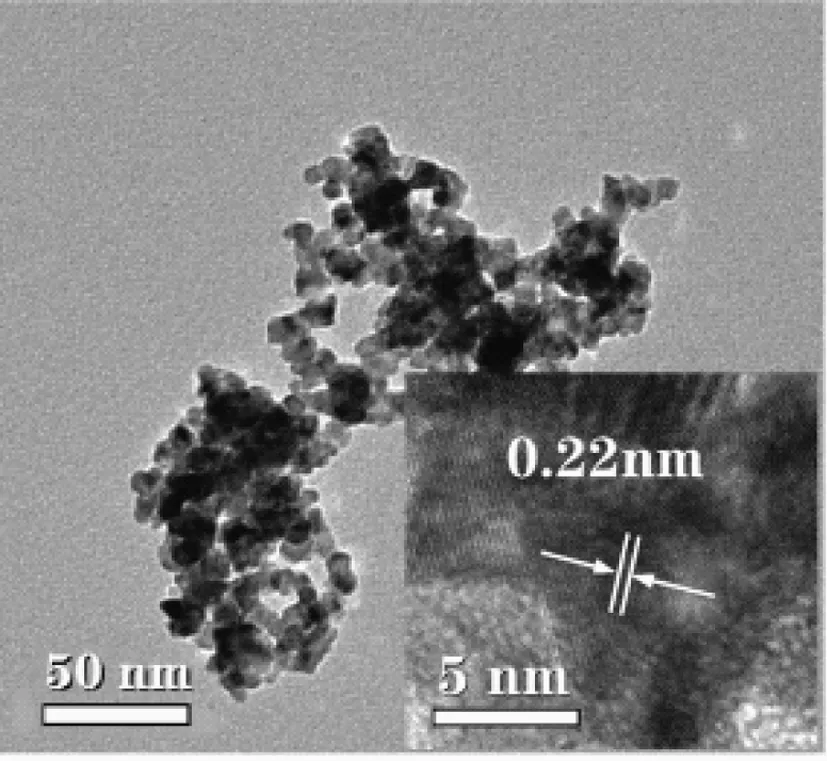

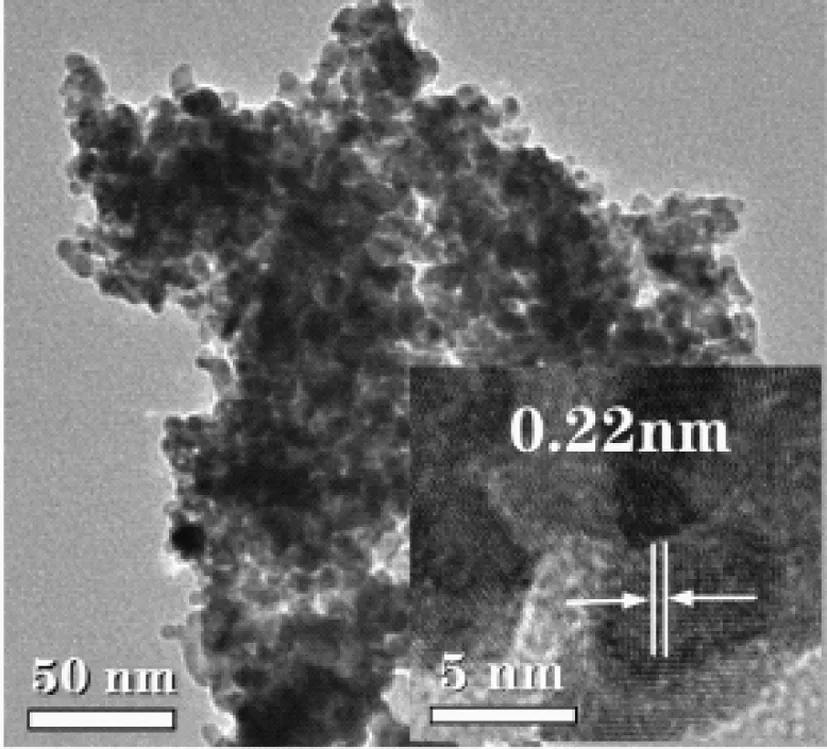

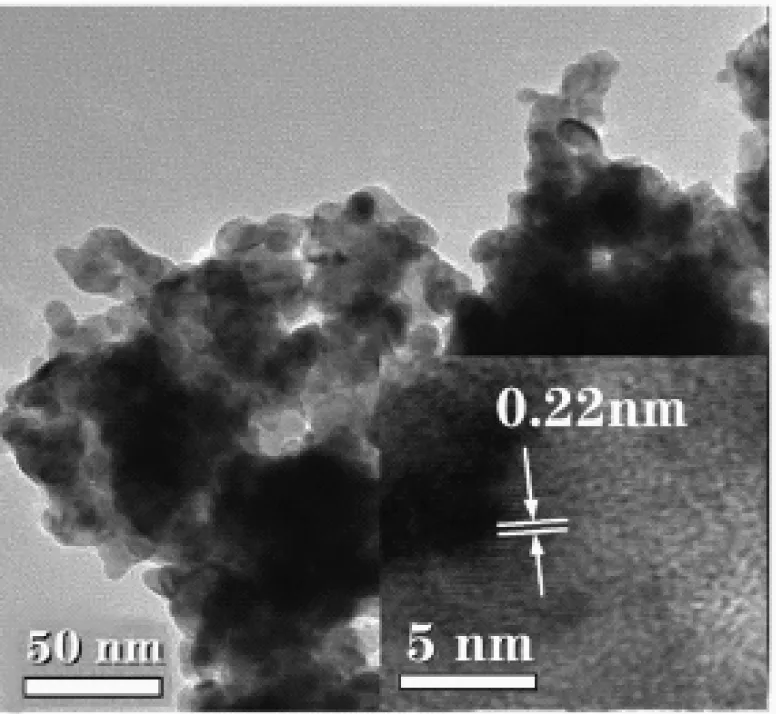

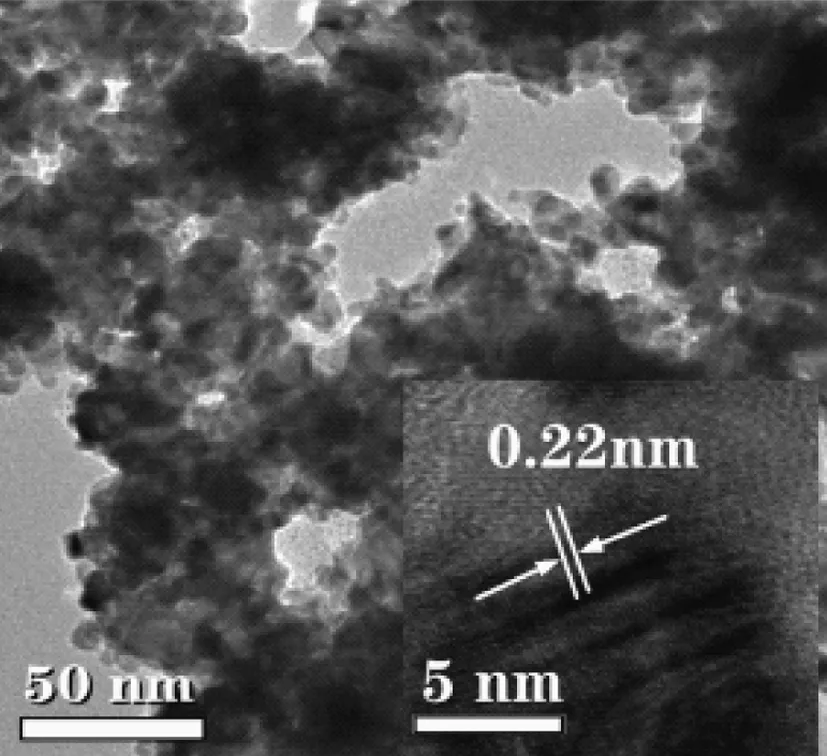

图2给出了PtnPd4-n(n=1,2,3,4)催化剂的形貌表征结果。从透射电镜图(TEM)中可观察到,制备的4种纳米催化剂平均粒径分别为5.8、5.9、5.5、5.1 nm,粒径均一。Pd 含量的增加对纳米粒子的粒径没有明显影响。在对应的高分辨透射电镜图(HR-TEM)中,均可观察到大小为0.22 nm的晶格间距,对应着Pt的fcc结构(111)晶面。

(a)Pt的透射电镜

(b)Pt3Pd1的透射电镜

(c)Pt2Pd2的透射电镜

(d)Pt1Pd3的透射电镜

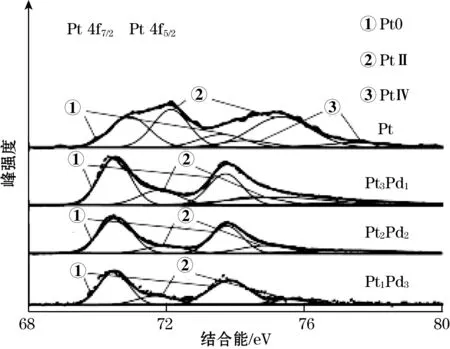

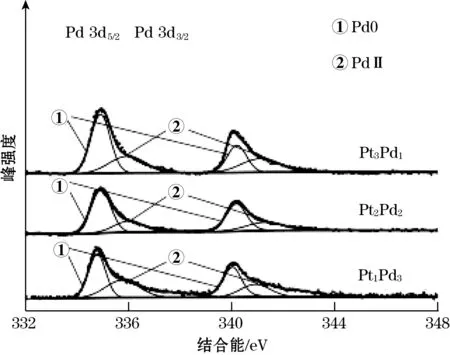

图3为PtnPd4-n(n= 1,2,3,4)催化剂元素价态的XPS表征结果。从Pt 4f谱[图3(a)]中可以观察到70.6 eV(Pt 4f7/2)和74.0 eV(Pt 4f5/2)2个峰。通过对各催化剂的Pt 4f谱进行分峰拟合分析,结果表明,催化剂中的Pt的价态包括0、Ⅱ、Ⅳ。其中,70.6 eV(Pt 4f7/2)和74.0 eV(Pt 4f5/2)可归为Pt0,71.8 eV(Pt 4f7/2)和75.9 eV(Pt 4f5/2)可归为Pt2+,而73.7 eV(Pt 4f7/2)和77.5 eV(Pt 4f5/2)可归为Pt4+。PtPd合金催化剂的Pt 4f峰向低结合能方向略微移动,说明合金化后Pd的电子向Pt发生了转移[32]。在Pd 3d谱中[图3(b)]可观察到335.1 eV(Pd 3d5/2)和340.4 eV(Pd 3d3/2)2个峰。分峰拟合结果表明Pd以0、Ⅱ2种价态存在,其中,334.9 eV(Pd 3d5/2)和340.2 eV(Pd 3d3/2)可归为Pd0,335.9 eV(Pd 3d5/2)和341.6 eV(Pd 3d3/2)可归为Pd2+。对PtnPd4-n(n=1,2,3,4)催化剂中各价态Pt的XPS峰面积进行积分后发现,随着Pd含量的增加,零价Pt在PtnPd4-n(n=1,2,3,4)催化剂中的比例分别为76.6%、66.2%、56.7%和33.8%,进一步证明PtPd合金催化剂中存在Pd向Pt的电子转移,PtPd合金催化剂具有更高的Pt原子利用率。

(a)Pt 4f谱

(b)Pd 3d谱图3 4种不同组分催化剂的XPS表征图

2.2 催化剂的电化学表征

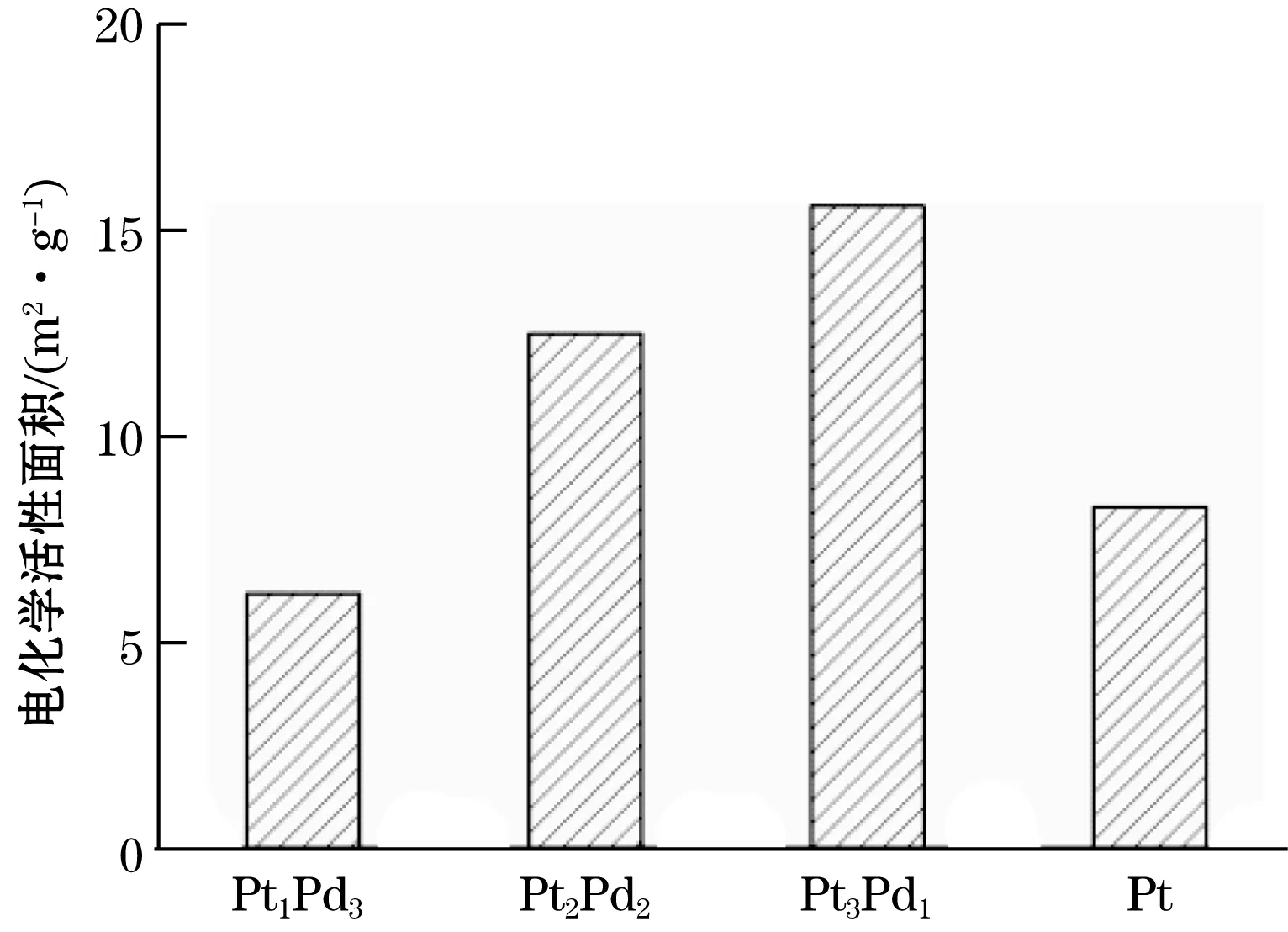

图4(a)为PtnPd4-n(n=1,2,3,4)催化剂的电化学活性面积。通过对CO氧化峰面积进行积分,得到PtnPd4-n(n= 1,2,3,4)催化剂的电化学活性面积分别为6.2、12.5、15.6、8.3 m2/g。与铂黑相比,Pt3Pd1的电化学活性面积增加了1.88倍,表明Pd的掺杂增强了Pt的催化活性面积。

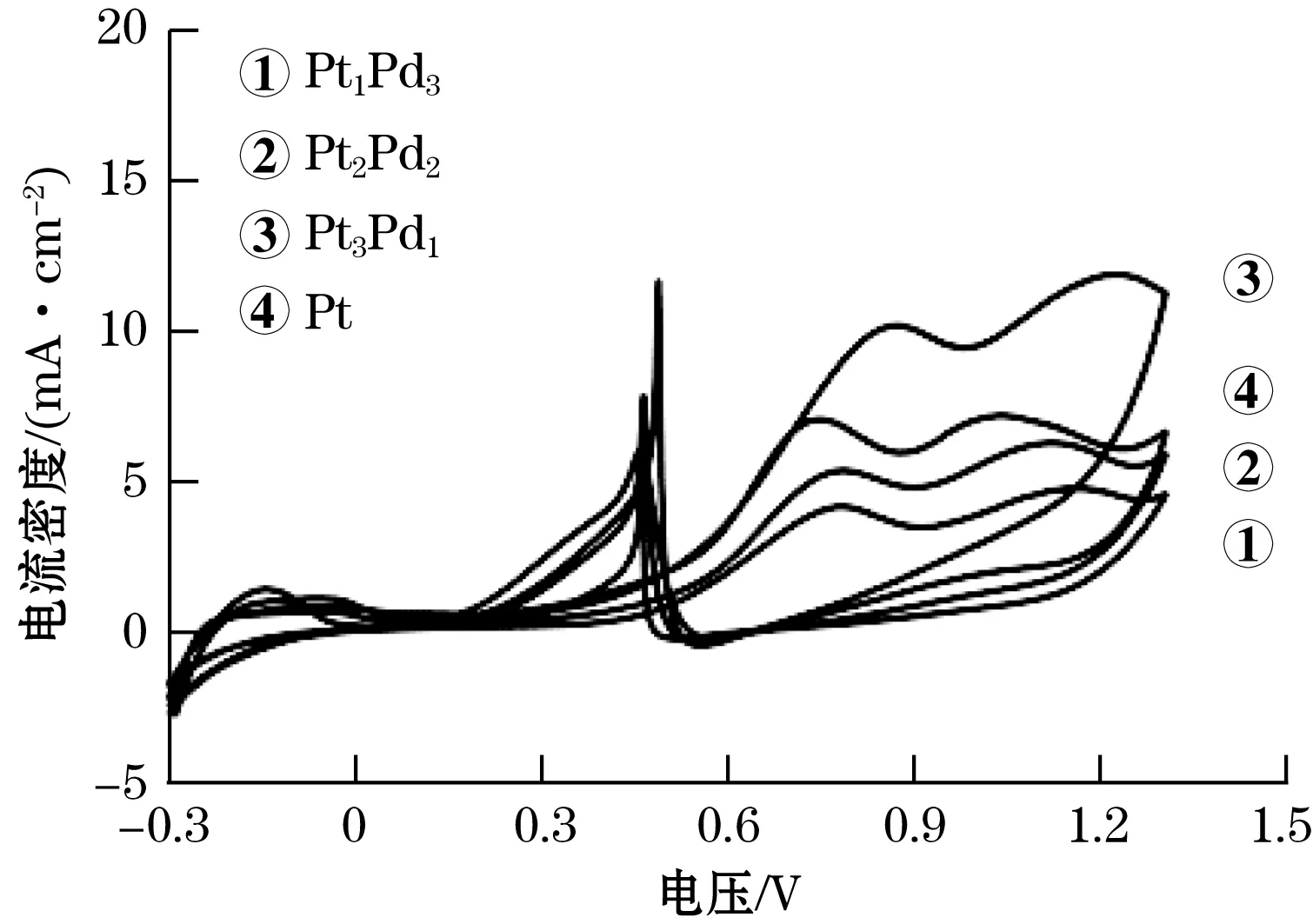

图4(b)为PtnPd4-n(n= 1,2,3,4)催化剂的乙醇氧化循环伏安曲线。根据乙醇氧化所产生的电流密度,上述4种催化剂的比活性顺序为

Pt3Pd1(10.11 mA/cm2)>Pt(7.0 mA/cm2)>

Pt2Pd2(5.3 mA/cm2)>Pt1Pd3(4.1 mA/cm2)

其中,Pt3Pd1的比活性是Pt的1.4倍,说明PtPd合金的双金属协同效应提升了催化剂活性。同时,Pt3Pd1(0.4 V)、Pt2Pd2(0.43 V)、Pt1Pd3(0.42 V)的乙醇氧化起始电位均低于Pt (0.52 V)的乙醇氧化起始电位,说明乙醇更容易在PtPd合金催化剂上发生氧化反应。而催化剂的质量活性顺序[图4(c)]为

Pt3Pd1(131 mA/mgPt)>Pt2Pd2(98 mA/mgPt)>

Pt1Pd3(57 mA/mgPt)>Pt (47 mA/mgPt)

Pt3Pd1、Pt2Pd2、Pt1Pd3的质量活性分别是Pt的2.8、2.1、1.2倍,证明Pd的掺杂提高了Pt的利用率。由于Pd在酸性介质中没有催化乙醇氧化活性[34],随着催化剂中Pd含量的升高,乙醇氧化产生的电流逐渐减少。同时Pt2Pd2和Pt1Pd3对吸附态羟基的吸附能力大于Pt3Pd1和Pt[32],也可能影响吸附态羟基与乙醇氧化中间体的反应,从而降低了催化剂的乙醇催化氧化活性[35-36]。

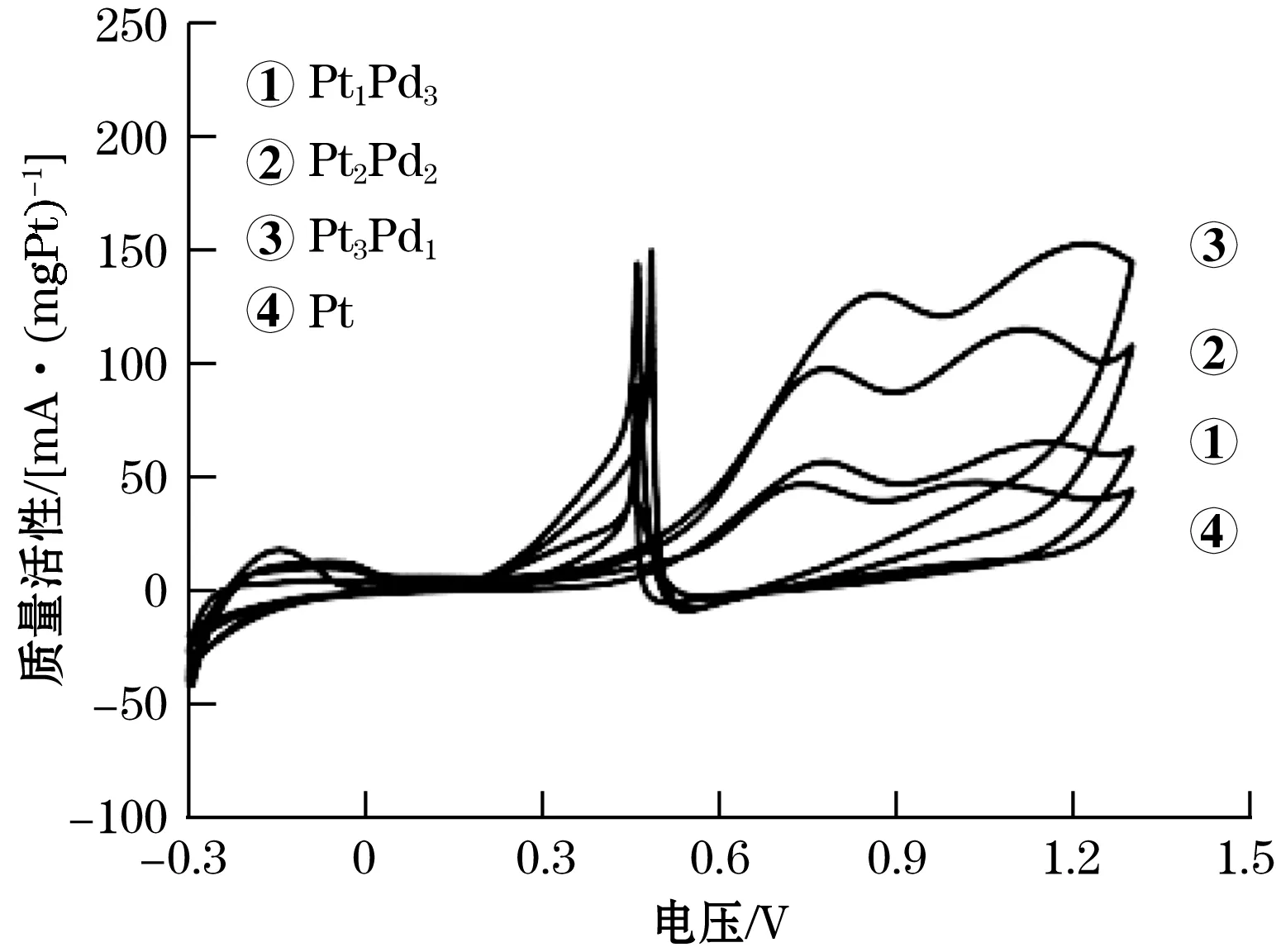

图4(d)为上述4种催化剂的计时电流曲线。测试进行1 000 s后,催化剂上乙醇氧化电流密度的顺序为Pt3Pd1>Pt>Pt2Pd2>Pt1Pd3,与循环伏安测试结果一致。其中,Pt3Pd1的催化活性(1.48 mA/cm2)是Pt (1.27 mA/cm2)的1.2倍,进一步证明了Pt∶Pd为3∶1时,催化剂具有高催化乙醇氧化活性和稳定性。因此,本文选择Pt3Pd1催化剂作为工作电极催化剂,探讨催化剂对传感器性能的影响。

2.3 传感器性能测试

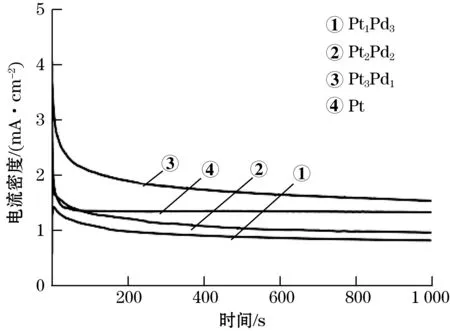

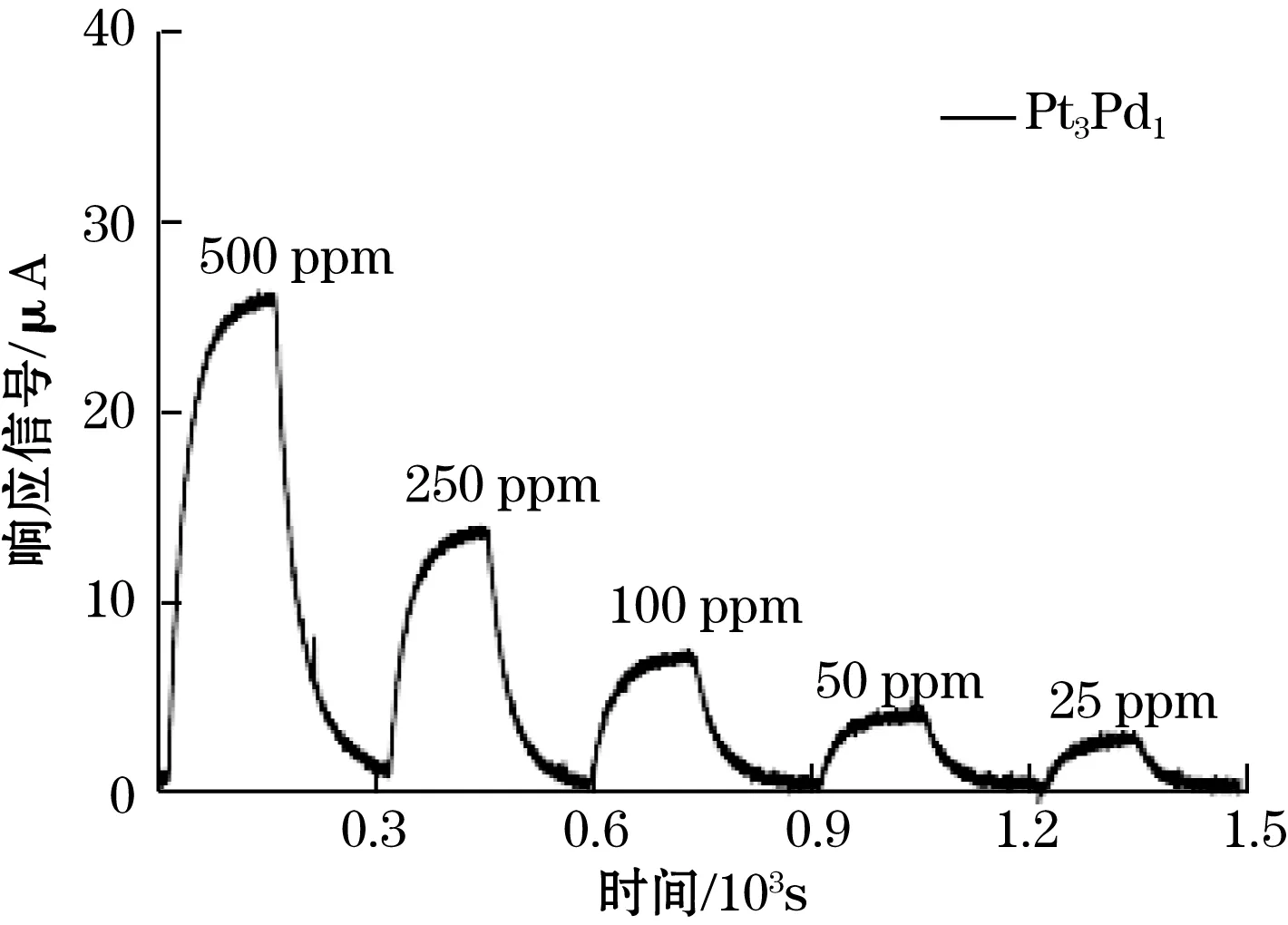

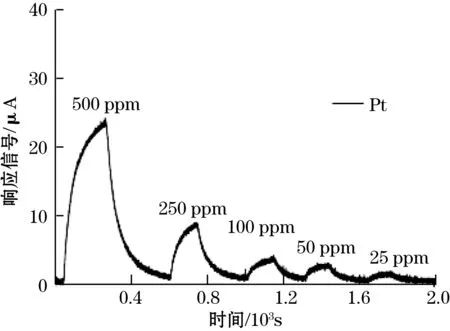

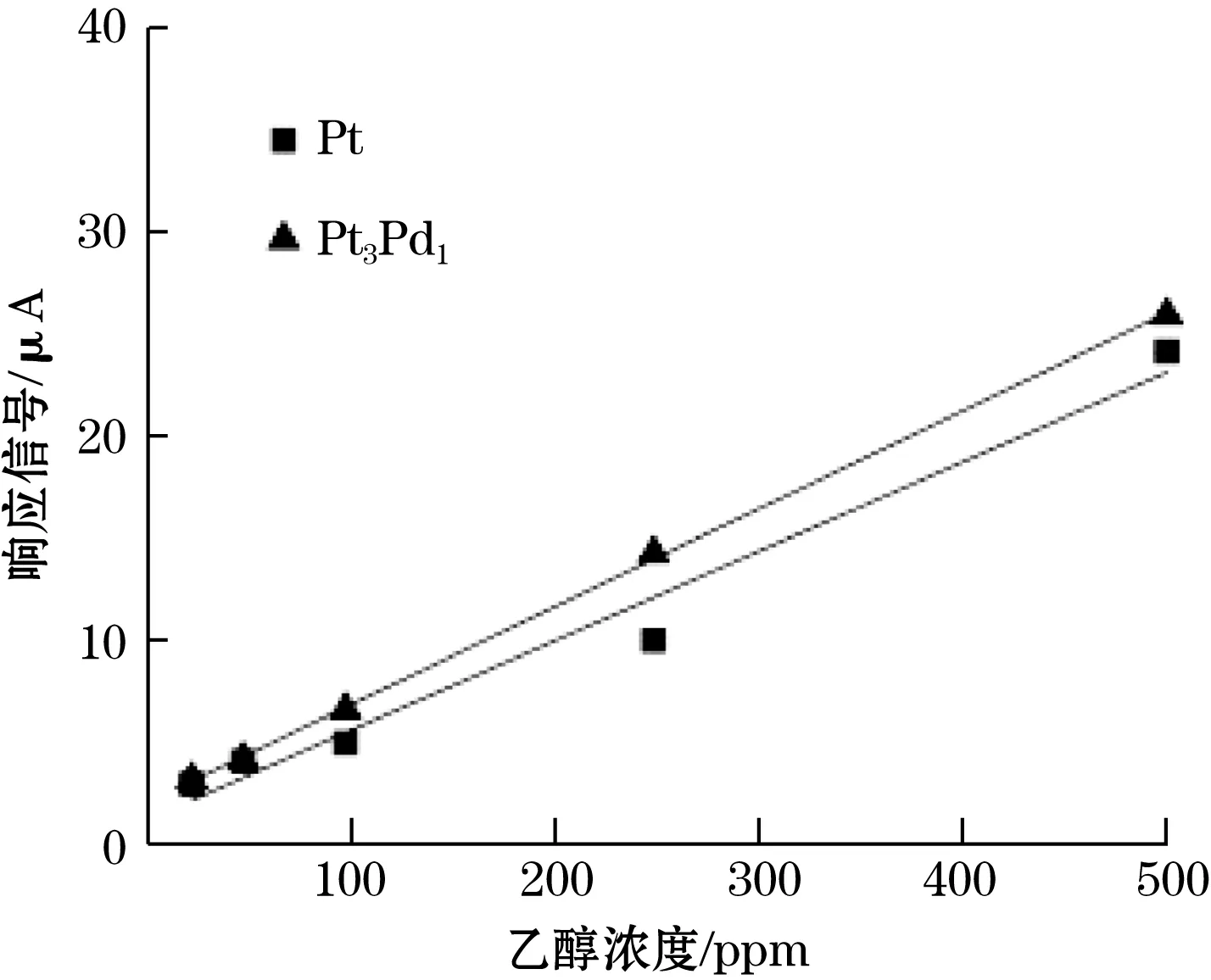

图5(a)和图5(b)分别给出了Pt3Pd1传感器和Pt传感器的测试结果。可以看出,Pt3Pd1传感器和Pt传感器的响应信号均随乙醇气体浓度的升高而增大。对上述传感器的响应信号与样本的乙醇浓度进行拟合,所得校准曲线如图5(c)所示,Pt3Pd1传感器响应信号的线性度(R2=0.999 5)和灵敏度(S=58 nA/ppm)明显高于Pt传感器(R2=0.969 6,S=49 nA/ppm),表明Pt3Pd1传感器的精度更高。

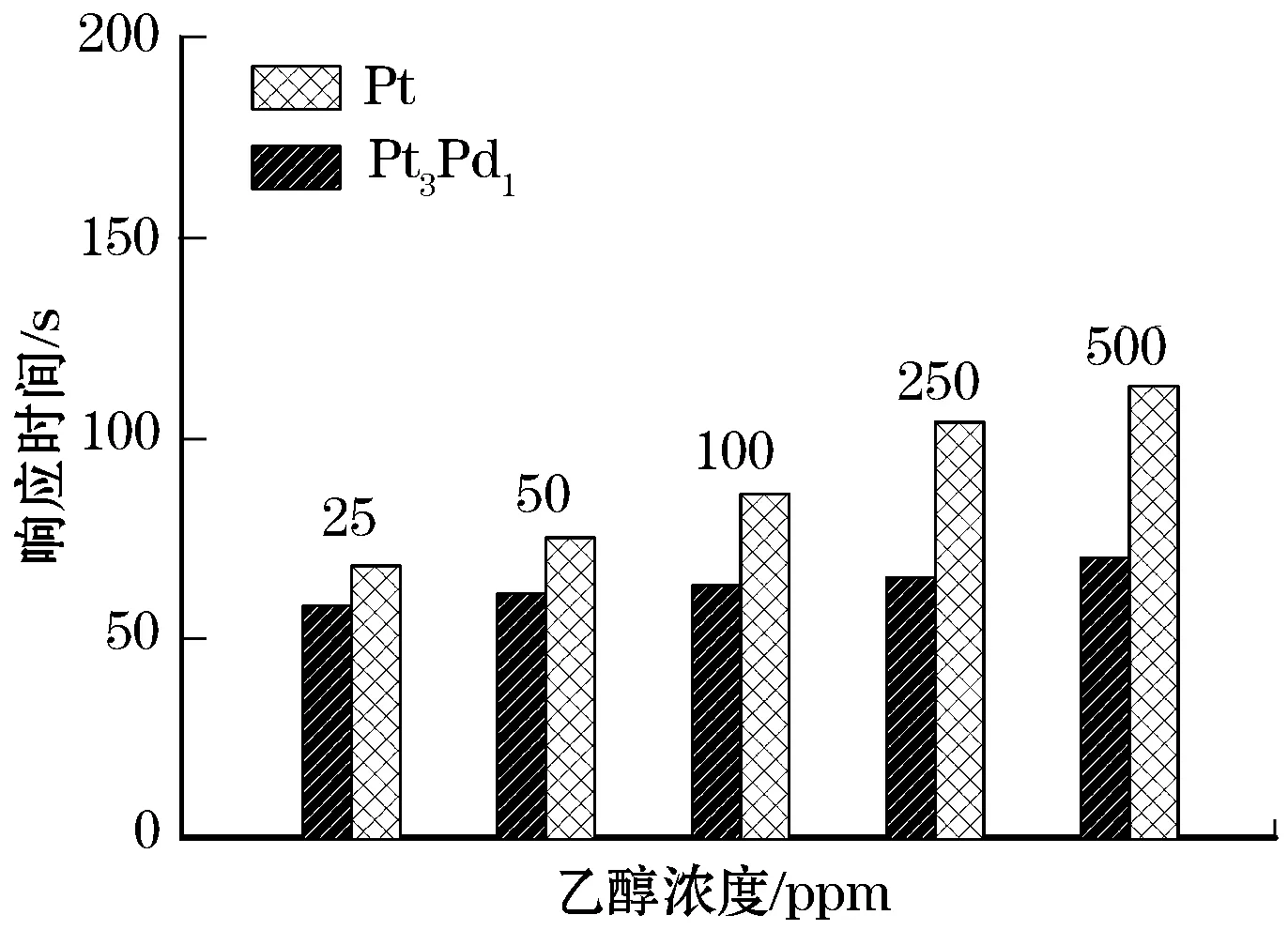

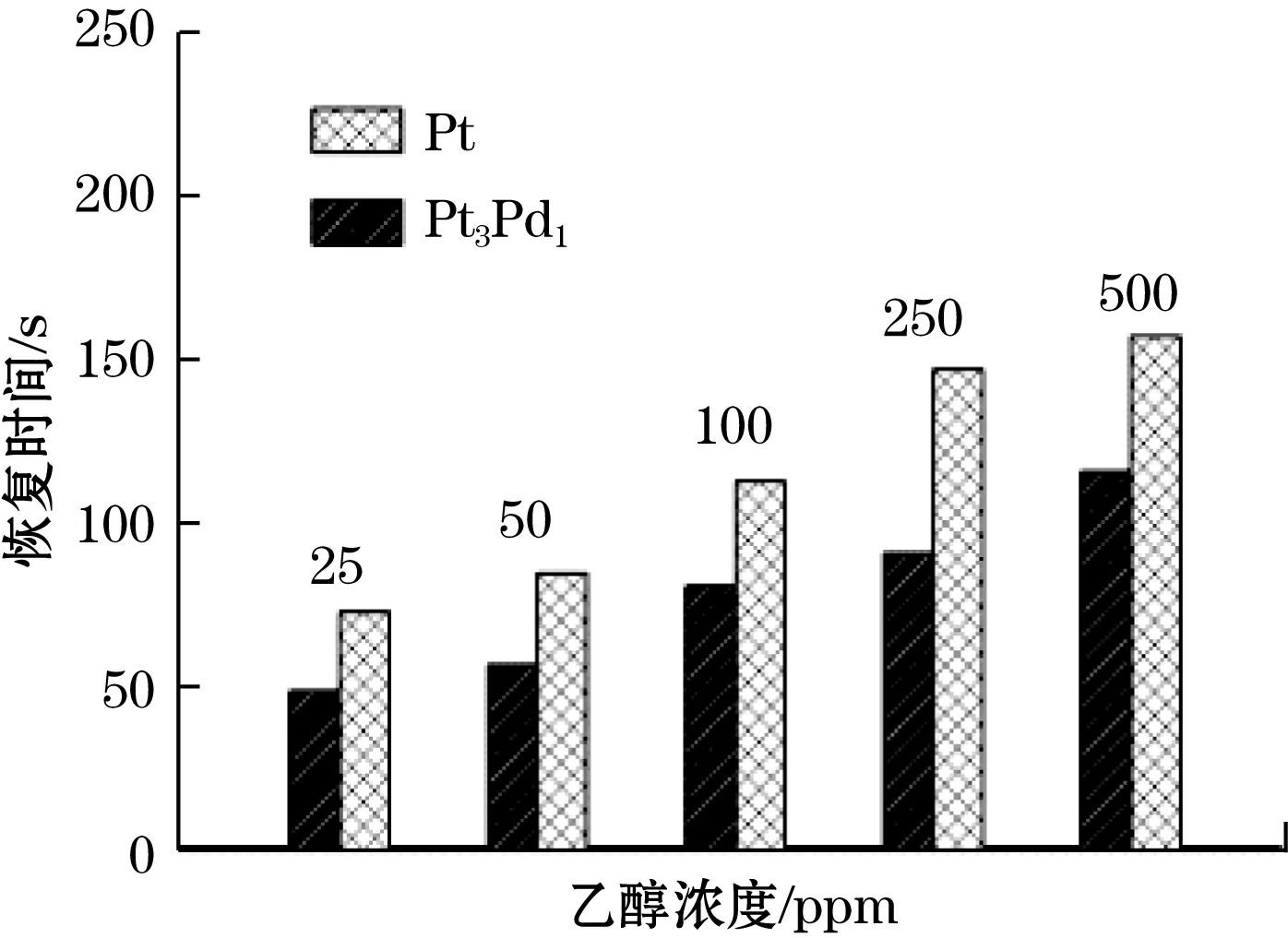

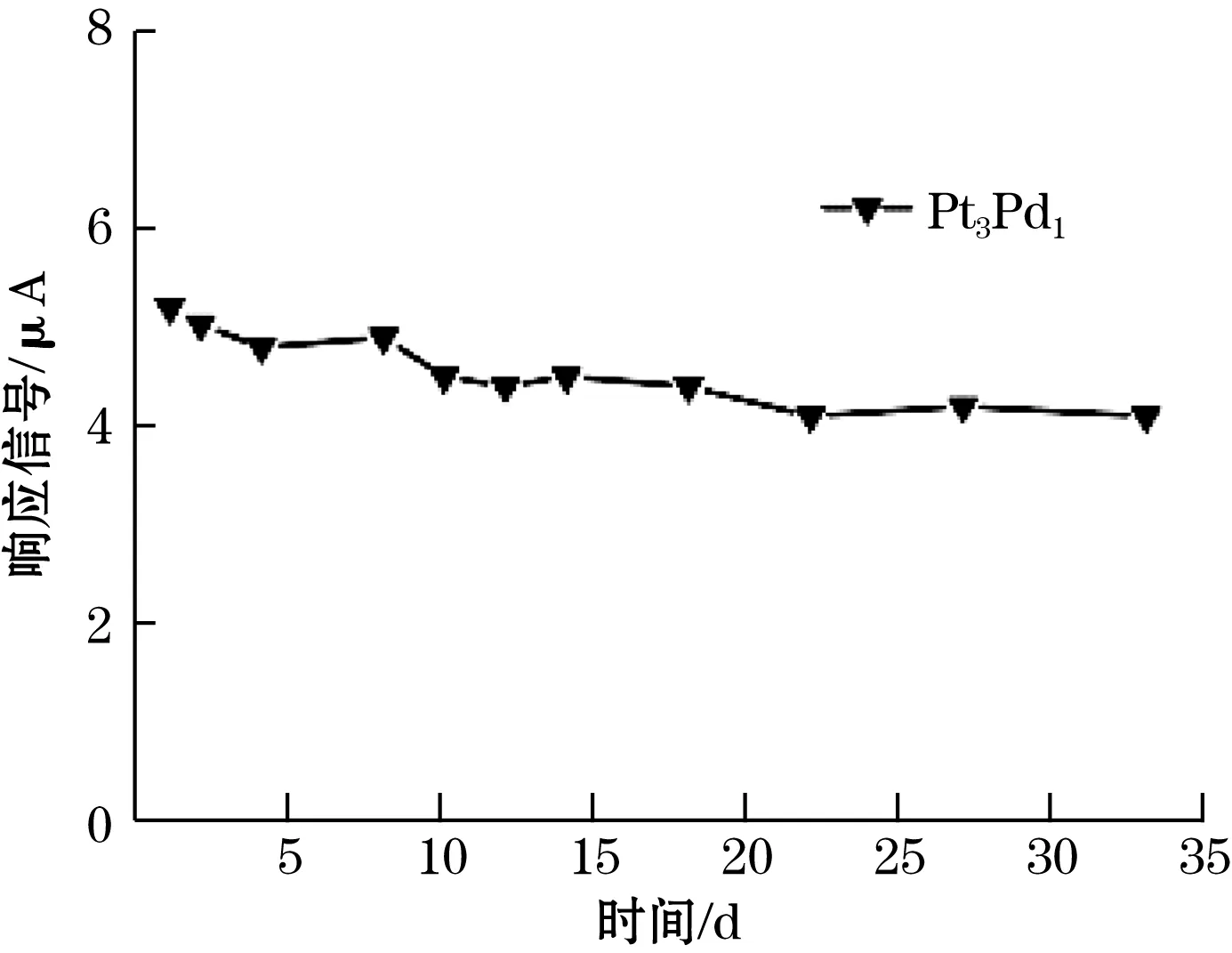

响应时间和恢复时间是考察传感器性能的重要参数,通常选取传感器总电流变化达到90%时所需的时间(t90)[19]。图5(d)为传感器响应时间随乙醇浓度变化示意图。相比于Pt传感器,Pt3Pd1传感器的响应更快,受乙醇浓度变化影响小。其中,乙醇气体浓度为500 ppm时,Pt传感器的响应时间为113 s,而Pt3Pd1传感器的响应时间为70 s,缩短了38%,说明Pt3Pd1传感器在检测醉酒方面(20~80 mg/100 mL,200~800 ppm)[37]具有更明显的优势。这是由于在检测受检人呼出气体中酒精浓度时,采样时间短,传感器的响应时间越短,测量结果精度越高。而对比传感器恢复时间图5(e),Pt3Pd1传感器的恢复时间整体缩短了约30%。传感器响应速度的提升可归因于催化剂乙醇氧化活性的提升,由Pt3Pd1催化剂构成的工作电极更容易获得极限扩散电流,即传感器响应信号更快到达稳定区间。同时PtPd双金属效应促进反应中间体的快速氧化,从而缩短了传感器的恢复时间。最后,还考察了传感器的长期稳定性如图5(f)。通过分析在33 d中100 ppm乙醇检测信号的变化评估传感器的稳定性,结果表明,传感器信号从第10天开始稳定,在后续测试中响应衰减不超过8%,Pt3Pd1传感器具有较好的稳定性。与本组之前报道的Au@Pd酒精传感器(R2=0.987 9,200 ppm乙醇的t90=92 s)相比[19],Pt3Pd1传感器具有更高的线性度以及更快的响应速度。更重要的是,相比于使用碱性电解质的Au@Pd传感器,使用酸性电解质的Pt3Pd1传感器可避免人呼出气体中大量CO2的干扰。所有上述结果表明,Pt3Pd1酒精传感器具有良好的应用前景。

(a)催化剂的电化学活性面积

(b)乙醇催化氧化比活性

(c)乙醇催化氧化质量活性

(d)计时电流曲线图4 4种不同组分催化剂的电化学表征

(a)Pt3Pd1传感器响应

(b)Pt传感器响应

(c)响应信号线性度

(d)响应时间

(e)恢复时间

(f)Pt3Pd1传感器稳定性

3 结论

研究了Pt含量对PtPd基催化剂组分催化乙醇电化学氧化活性的影响。结果表明,当Pt∶Pd原子比为3∶1,催化剂的比活性(10.11 mA/cm2)和质量活性(131 mA/mgPt)最高,催化剂具有良好稳定性。与传统的基于铂黑为工作电极催化剂的乙醇电化学气体传感器相比,以Pt3Pd1为工作电极催化剂的乙醇传感器的响应信号线性度高(R2=0.999 5);灵敏度高(S=58 nA/ppm),提升了18%;同时响应时间缩短38%,恢复时间缩短30%,显示出良好的应用前景。