优化PS转炉送停风控制达到节能环保效果

2020-08-12段志良马英奕

段志良,马英奕

(1.浙江江铜富冶和鼎铜业有限公司,浙江 杭州 311404;2. 江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

PS 转炉[1]炉体以风眼(每台炉子约54 个,水平分布)水平位置为0 度,可在-180 度至+180度范围内自由转动,用于吹炼冰铜的冶金炉,炉体用钢板制成,呈圆筒形,内衬耐火材料。

PS 转炉吹炼过程是分周期进行的,作业分为造渣期和造铜期,发生的反应几乎全部是放热反应,为防止吹炼过程中产生过多热量而加剧耐火砖的损耗,所以需要向炉内加入包壳、块状烟灰和残极等冷料,以控制炉内温度。同时由于处理高品位冰铜或炉体过冷,吹炼过程所需的热量难以维持,所以需要鼓入富氧空气,增加反应强度提升热量,以弥补烟气带走热量的不足。在吹炼过程中,需要由人工完成频繁的摇炉、送停风等操作,容易造成能量的损耗、环境的污染及工人劳动量的增加。

2 背景技术

2.1 传统PS 转炉的结构

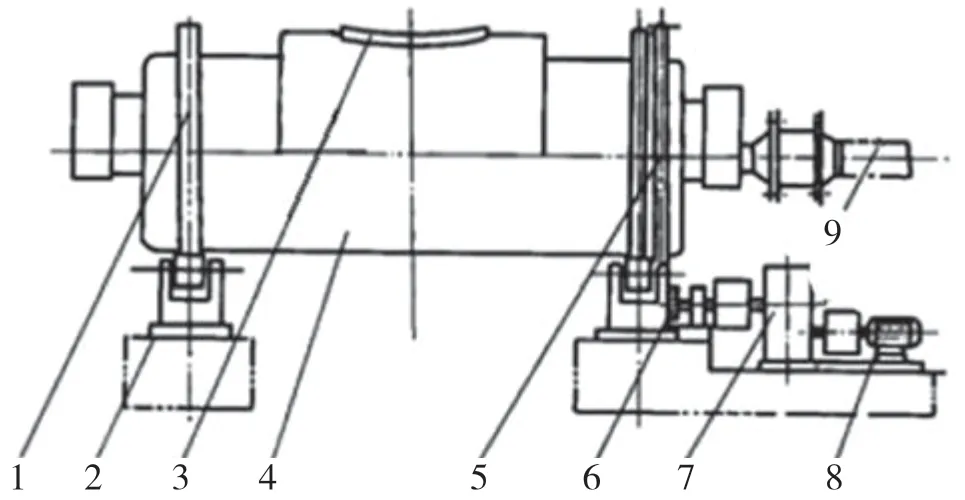

2.1.1 本体主要设备[1]炉体、倾转电动机[3]、减速箱、滚圈、活动炉门、挡灰门等,如图1 所示。

2.1.2 配套设备排烟系统、环集系统、熔剂系统、送风系统(送风阀、放空阀)[6]等。

2.2 传统PS 转炉的控制及操作

2.2.1 目前大部分PS 转炉[1]送风操作及控制

具备送风条件,操作工通知硫酸主控室准备送风。高排风机手动提高转速;活动炉门手动操作下降到50%以上;手动开大送风机的导叶开度;手动点动DCS 画面上的送风按钮,送风阀先打开,等到送风阀打开以后放空阀再关闭,等待风量达到10000Nm3/H、风压50kPa 以上(等待时间约60 秒)。

图1 炼铜转炉示意图

以上步骤完成后操作工开始摇炉,从等待位60 度开始,角度到达20 度时(风眼进入熔体的角度),时间约25 秒,即约85 秒左右时间以20000~30000Nm3/h 风量送往转炉炉体,做无效送风,主风机做无用功浪费能源。

2.2.2 目前大部分PS 转炉停风操作及控制

手动关小导叶开度;操作炉体倾转到60 度停止位,手动点动停风按扭,此时放空闭打开,送风阀关闭;手动把高排转速降下来,活动炉门提升,到此整个停风操作完成。

3 现有技术存在的问题

(1)根据PS 转炉的特点每个作业周期都要频繁的摇炉、送停风操作,平均每炉次要操作6 次,频繁的操作增加了操作工的单炉工作量[4]。

(2)送风过程中等待风量、风压(摇炉操作风量、风压必须达到一定的条件)时,送风机大约以20000Nm3/h -30000Nm3/h 的风量送往转炉炉体;停风操作从吹炼位(以0 度为例)摇到60 度停止位,角度20 度左右风眼离开熔体,从20 度位置到停止位(60 度)时间约20 秒,这20 秒时间内还在以37000Nm3/h 左右的风量向炉体送风。大部分送往炉体的冷风量通过高排风机抽出进入主烟道送往硫酸工艺、部分风量带着烟气被环集风机抽到环集系统、部分外溢到空气中造成低空污染,影响主厂房的环境冶理。

(3)送、停风过程中大量无效送风通过主风机抽到主烟道及环集系统,使主风机白白的多做无用功,按目前公司的产能计算平均送停风操作一次主风机要多做约2 分钟无用功,每出一炉铜平均要摇炉、送停风操作6 次,即每出一炉铜主风机要做约12 分钟的无用功,按一台PS 转炉[1]每天出约7 炉铜,即每天主风机要多做84 分钟的无用功,长此以往严重的浪费了电能,增加了主风机大负荷运转的时间。

(4)送、停风过程中大量的冷风送往风眼,造成风眼周围的耐火砖温度急剧变化,时间越长变化越急烈,使耐火砖的性能产生变化,严重影响到其使用寿命。

4 优化方案

4.1 本技术方案的详细阐述

(1) 在主倾转电机的主轴上安装高精度编码器,实时监控转炉的倾转角度,传统的做法是通过凸轮控制器[5]记录炉体倾转的位置(比如:倒铜位、倒渣位、事故倾转停止位[4]等)信息,不能实时监控转炉的倾转角度。

(2)在活动炉门平衡锤上方安装红外线测距仪[5],实时监控活动炉门的位置信号。

(3) 把检测送风风量的FCI气体质量流量计(检测原理是恒温或恒功率,需电加热,反应时间比较长)改成罗斯蒙特的阿纽巴流量计(检测原理差压式,响应快)。

4.2 逻辑修改

4.2.1 增加活动炉门位置信号联锁

转炉开始吹炼送风过程中,活动炉门的位置必须大于50%送风阀才能被允许打开,低于50%时被锁止不允许打开,此联锁主要防止在送风时活动炉门敞开大量烟气外溢到空气中,造成低空污染。

4.2.2 送风过程送风阀、放空阀联锁修改

具备送风条件,操作工DCS 画面上点动送风操作按钮,放空阀先关闭,送风压力大于50kPa 时送风阀自动打开,减少送风升压等待的时间(传统操作是送风阀先打开,放空阀再关闭,此时风眼畅通风压需要很长时间憋上去,约60 秒左右达到50kPa,修改联锁关系后约8 秒左右憋到50kPa,大大的减少憋压的时间),缩短无效的送风时间。

4.2.3 停风过程送风阀、放空阀联锁修改

从操作工开始摇炉,至炉体倾转到约10 度(此时风眼还在熔体内)放空阀先打开,管道中大量的残余风量从放空阀排到大气中,少量风量进入炉体维持转炉正常倾转(风压大于50kPa、风量大于10000m3/h),等到炉体倾转到20 度左右,此时风眼刚露出熔体表面,大量风量已从放空阀排出,只有少量风量送往炉体,送往炉体少量风量再通过高排风机、环集风机抽走,减轻了硫酸工艺、环集系统处理风量负荷,节约了电能;溢出到空气中的烟气量非常少,大大的降低了低空污染;同时也防止大量冷风送往炉体造成风眼附近的耐火砖温度急剧变化,影响到耐火砖的使用寿命。

等到角度大于60 度时送风阀自动关闭无需人工操作。

5 结束语

通过优化PS 转炉控制方案,并经多年在浙江江铜富冶和鼎铜业有限公司的实践使用在以下方面得到大大改善。

(1)在送、停风过程中部分设备通过自动控制,减少设备操作步骤,大大降低操作工操作设备的数量,使操作工单炉工作量减少60%以上。

(2)在送、停风过程中缩短无效的送风时间,使高排风机、环集风机尽量少做无用的功,减少能源的损耗节约电能,每年产生可观的经济效益。

(3)缩短冷风送往炉体风眼的时间,延长耐火砖的使用寿命,据测算改造后每台转炉耐火砖多出10-20 炉铜,创造可观的经济效益。

(4)在送、停风过程中有效的控制无效送风,大大降低低空污染,使低空污染得到有效的冶理,厂房内环境得到大大的改善,大大降低工厂冶理低空污染的成本。