快速施工的综合管廊结构优化方案比选

——以平潭某综合管廊工程为例

2020-08-12刘启仁

刘启仁

(平潭综合实验区管廊投资管理有限公司 福建福州 350400)

0 引言

早期我国城市管线一般采用直埋敷设方式,占据了大量地下空间,且常与城市的基本建设工程交叉,易于损毁,使用年限短,维修过程经常造成交通拥堵,影响城市市容[1-2]。为解决传统直埋敷设管线弊端,充分合理地利用地下空间资源,近年来地下综合管廊工程建设在国内得到大力发展。

目前,地下综合管廊结构设计一般采用空间利用率最高的矩形断面形式[3-4],若采用传统钢模节段拼装现浇施工,即在狭小的管廊舱室施工断面内进行钢筋绑扎、立模、混凝土浇筑、养生、拆模等工艺[5],带直腋角的构造致使模板支撑与拆卸体系复杂,存在着施工效率低下的问题。

本文依托京台线平潭段综合管廊工程,对管廊结构顶板内缘构造进行优化,其中侧墙与顶板交界处先经圆曲线过渡,然后以曲线渐变至顶板跨中位置,形成截面高度逐渐变化的变截面顶板结构,可采用无折角、易脱模的整体式内模板,以适应液压钢模自动支模和拆模快速施工的需求,大幅提高施工效率。

1 工程概况

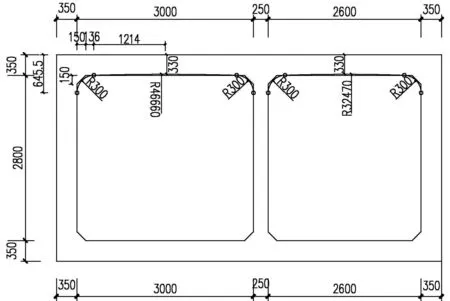

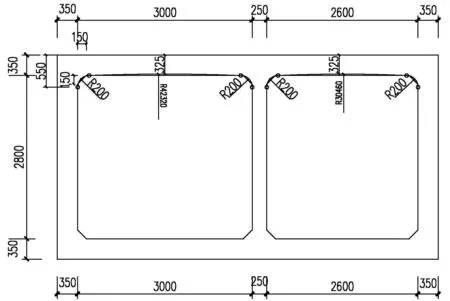

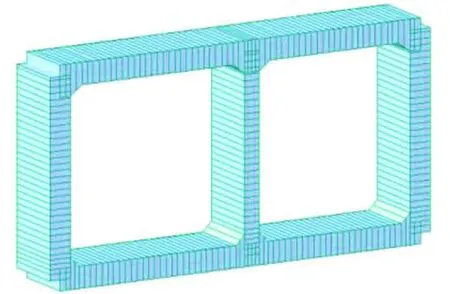

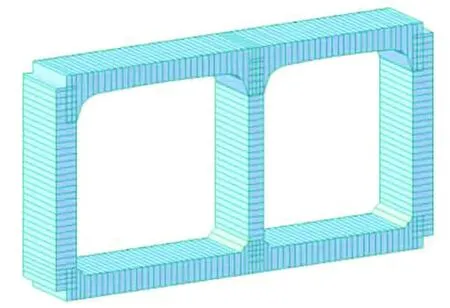

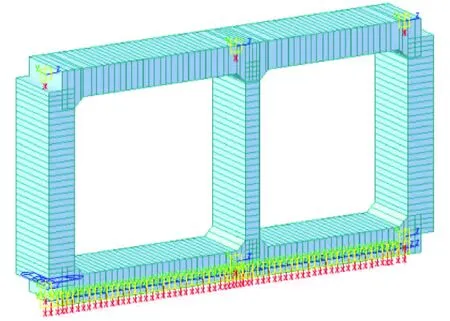

京台线平潭段综合管廊工程,位于平潭综合实验区,起于平潭互通,沿互通匝道东侧布设后下穿平潭互通主线桥至高速公路西侧,并往北沿着京台高速公路平潭段外侧布设,终点与京台高速平潭段苏澳高架桥桥台检修通道终端井衔接。综合管廊采用双舱管廊断面(图1),分为市政舱(3.0m×2.8m)和电力舱(2.6m×2.8m),总长度约2.80km,施工节段高达200多节。

2 新型管廊结构构造设计

2.1 管廊结构优化原则

原设计中,侧墙与顶板衔接处为45°腋角(图1),侧墙至顶板变化段支模需3次直线角度变换,难以适应整体液压内模支撑体系,为此,在不改变管廊使用性前提下优化原设计管廊结构构造,其基本原则如下:

(1)优化后的综合管廊结构受力性能应满足设计要求,且尽可能不增加材料用量。

(2)保持综合管廊外轮廓不变,仅对综合管廊内轮廓进行优化。

(3)综合管廊顶板底缘由直线优化为曲线,并在原加腋构造处采用渐变曲线与侧墙内缘进行衔接,同时将顶板跨中截面厚度适当减薄,与侧墙交接处的顶板底缘截面厚度适当增加。

2.2 结构优化设计方案

3种优化方案分别将侧墙与顶板腋角处由原设计150mm×150mm变为R=400mm、300 mm和200mm的圆弧,将顶板跨中厚度由350mm减少到320mm、330mm和325mm,再通过不同半径的圆弧与两边腋角圆弧衔接。与原设计相比,方案一管廊每延米混凝土用量增加0.002m3,方案二和方案三则分别减少了0.04m3和0.09m3。不同方案优化前后结构构造如图2所示。

(a)方案一

(b)方案二

(c)方案三图2 综合管廊优化设计方案结构构造(单位:mm)

3 优化后管廊结构受力性能分析

3.1 有限元模型

采用有限元专业软件MIDAS/Civil 2019对优化前后的综合管廊按规范[6]推荐的闭合框架结构进行受力分析。选取管廊纵向单位长度(1m段)进行建模,将结构顶板、底板、侧墙截面离散为229个梁单元,共301个节点。模型中顶、底板与侧墙之间采用刚性连接模拟,底板与地基之间土弹簧通过弹性连接设定竖向、横向、纵向(SDx、SDy、SDz)刚度进行模拟,其弹性连接刚度采用基床系数法计算[7],根据经验获得土体基床系数后,按照式(1)确定土弹簧刚度k。

k=KLd

(1)

式中:K为基床系数;L和d分别为构件(单元)的长度和宽度。根据设计文件,地下土层为粉质黏土,依据文献[8]取K=1.5×104kN/m3。有限元模型示意如图3所示。

(a)原设计

(b)优化设计

(c)边界条件图3 综合管廊有限元模型示意

3.2 设计荷载与组合

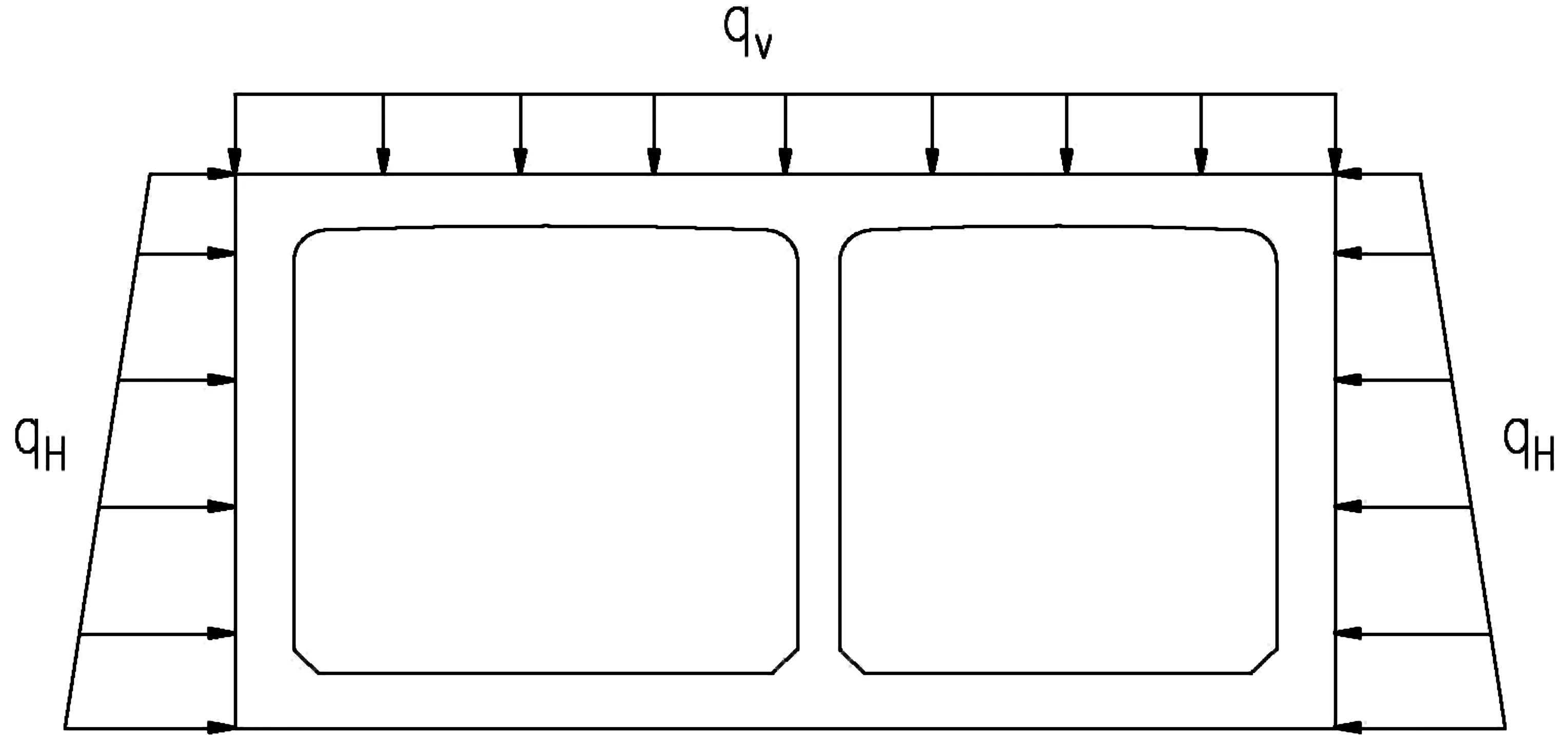

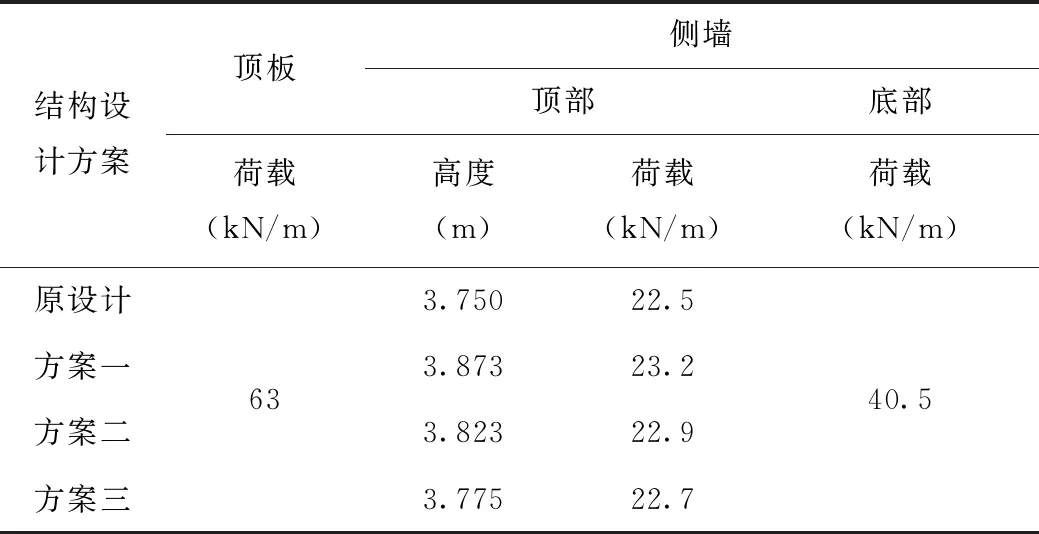

恒载为结构自重,钢筋混凝土容重取为26kN/m3计算;依据《公路桥涵设计通用规范》(JTG D60-2015)[9]对覆土深度≤3.5m的综合管廊进行荷载计算,其中管廊顶板覆土荷载和侧向土压力分别按式(2)和式(3)计算。综合管廊外荷载如图4和表1所示。

图4 综合管廊外部土压力荷载示意图

表1 综合管廊外部土压力荷载

qv=γh

(2)

qH=λγh

(3)

λ=tan2(45°-φ/2)

(4)

式中:γ为土的重度,取为18kN/m3;h为覆土深度,取为3.5m,λ为侧压系数,φ为侧向土内摩擦角,取为30°。

根据《建筑结构荷载规范》(GB50009-2012)[10]考虑正常使用极限状态荷载准永久系数取值,其中结构自重及土压力系数均取1.0进行组合。

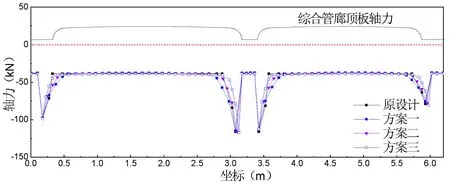

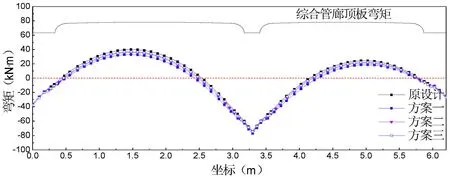

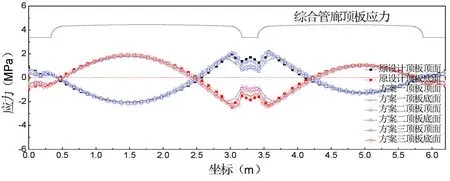

3.3 顶、底板及侧墙结构受力分析

正常使用极限状态下综合管廊顶板受力如图5所示。可以看出,在顶板加腋处,方案一、二的轴力、弯矩较原设计方案有不同程度的减少(-0.3%~-6.3%),方案三的轴力、弯矩则有小幅度增长(0.0%~3.5%),优化方案一、二、三方案的最大应力较原设计方案减少了0.32MPa、0.23MPa和0.08MPa,减少幅度为14.1%~58.2%,可以满足结构受力要求。

(a)轴力

(b)弯矩

(c) 应力图5 综合管廊顶板内力与应力图

在顶板跨中区域,与原设计方案相比,优化方案不同程度地减薄了顶板厚度,故弯矩有不同程度的减少(-23.9%~9.9%),轴力基本保持不变,顶板应力水平增加了0.08MPa~0.10MPa,增长幅度4.3%~4.8%,但仍小于加腋处原设计方案的应力水平,可满足结构受力要求。

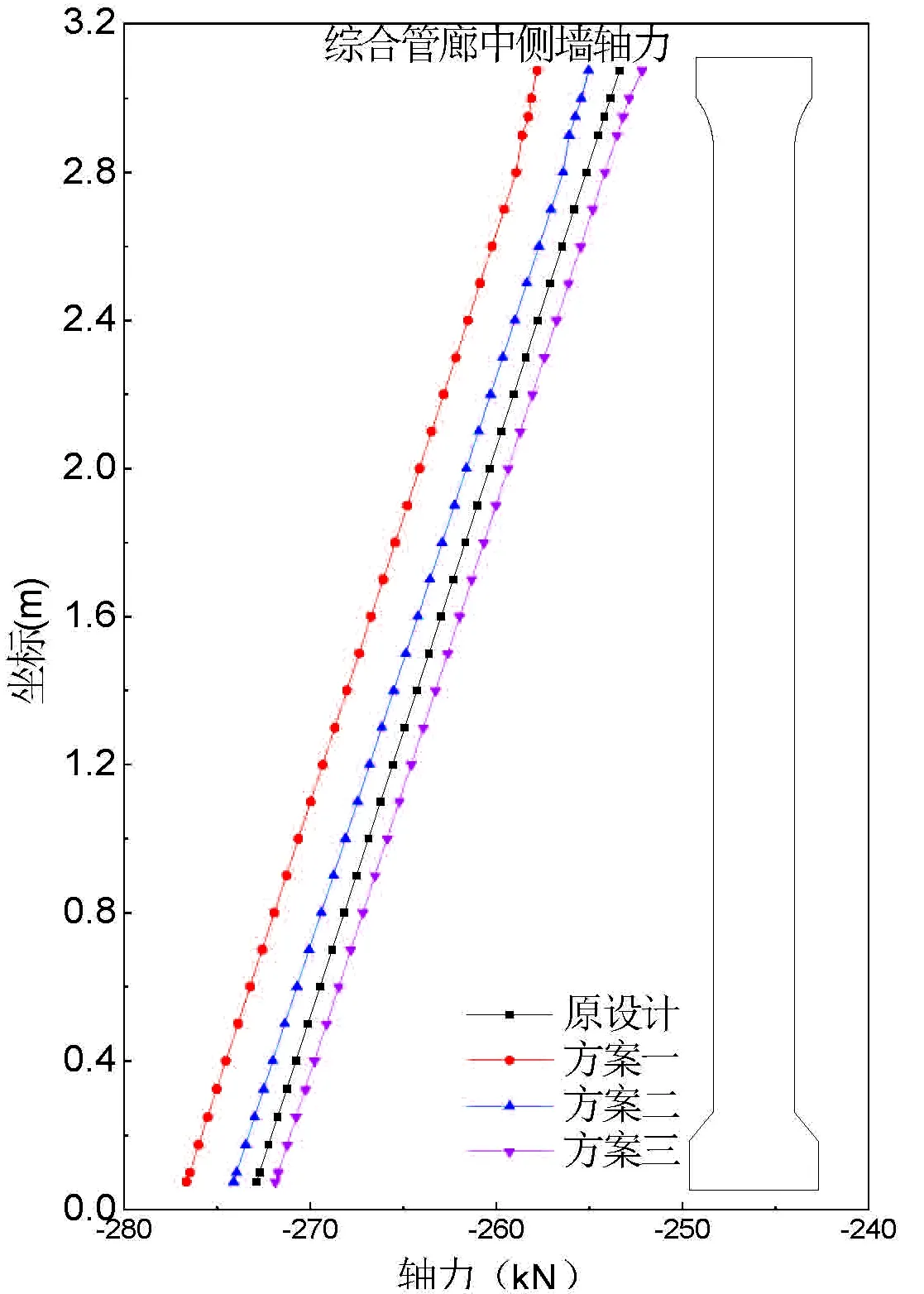

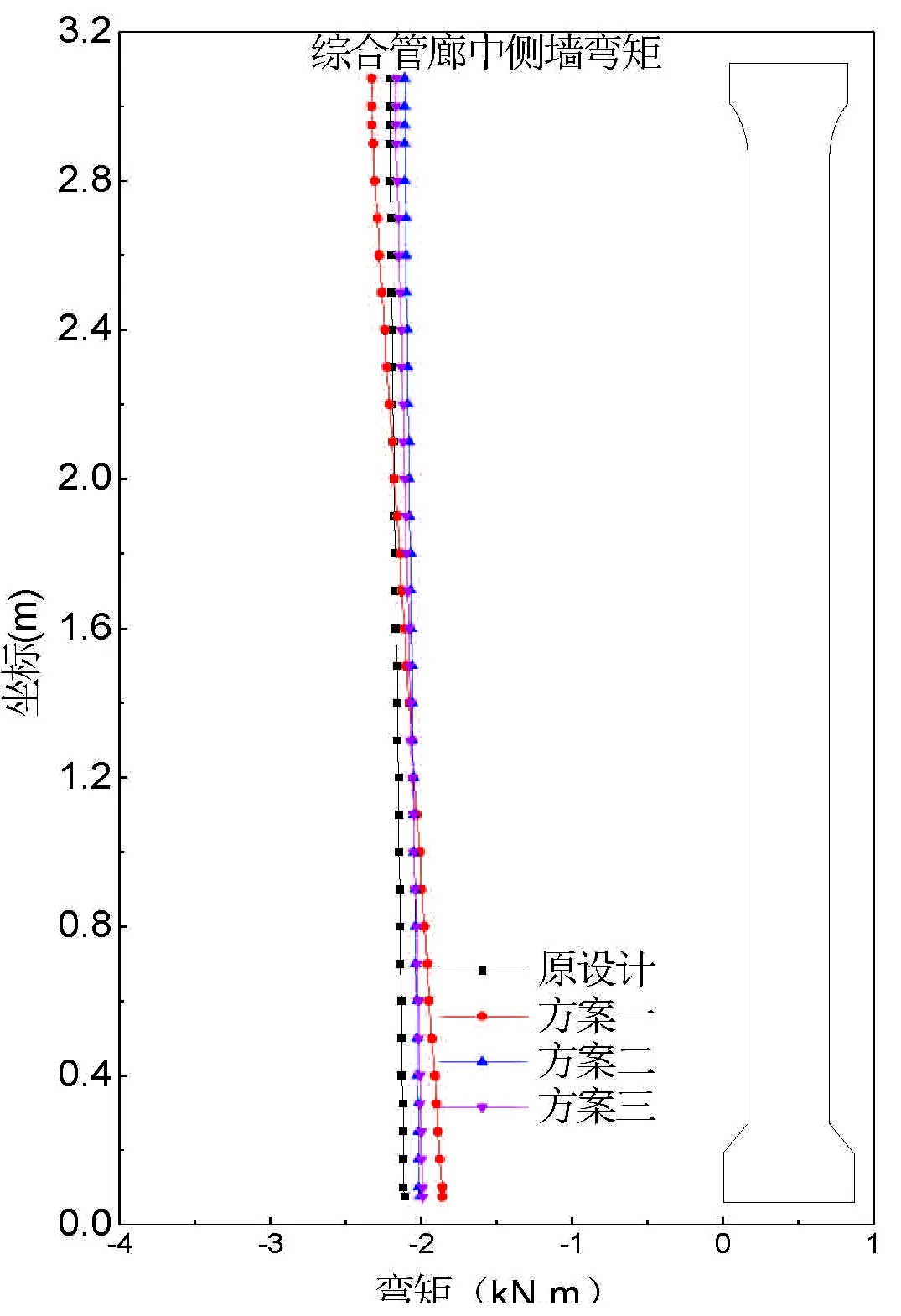

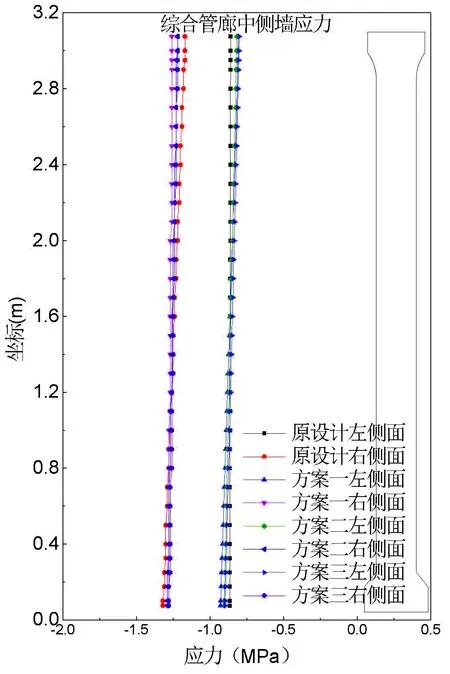

正常使用极限状态下,综合管廊侧墙受力变化不大。以中侧墙为例进行比较分析,如图6所示。可以看出,与原设计方案相比,中侧墙优化方案一、二的轴力有所增大(0.4%~1.2%),优化方案三的轴力减少0.4%;3种优化方案中侧墙底部弯矩减少(-4.7%~-11.8%),顶部弯矩在-1.8%~5.4%变化;3种优化方案的最大应力较原设计方案应力变化为-0.04~0.06MPa,变化幅度为-3.0%~4.1%,可满足结构受力要求。

(a)中侧墙轴力

(b)中侧墙弯矩

(c)中侧墙应力图6 管廊中侧墙内力与应力图

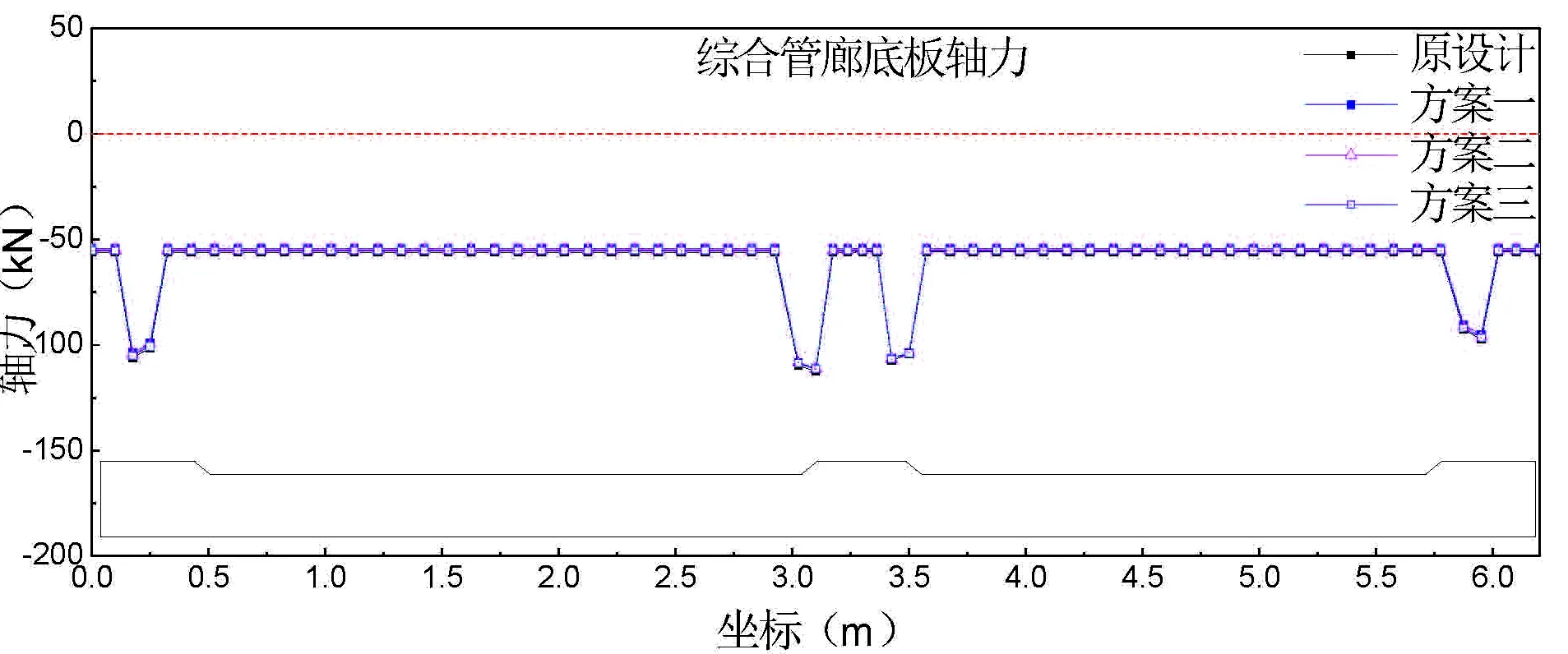

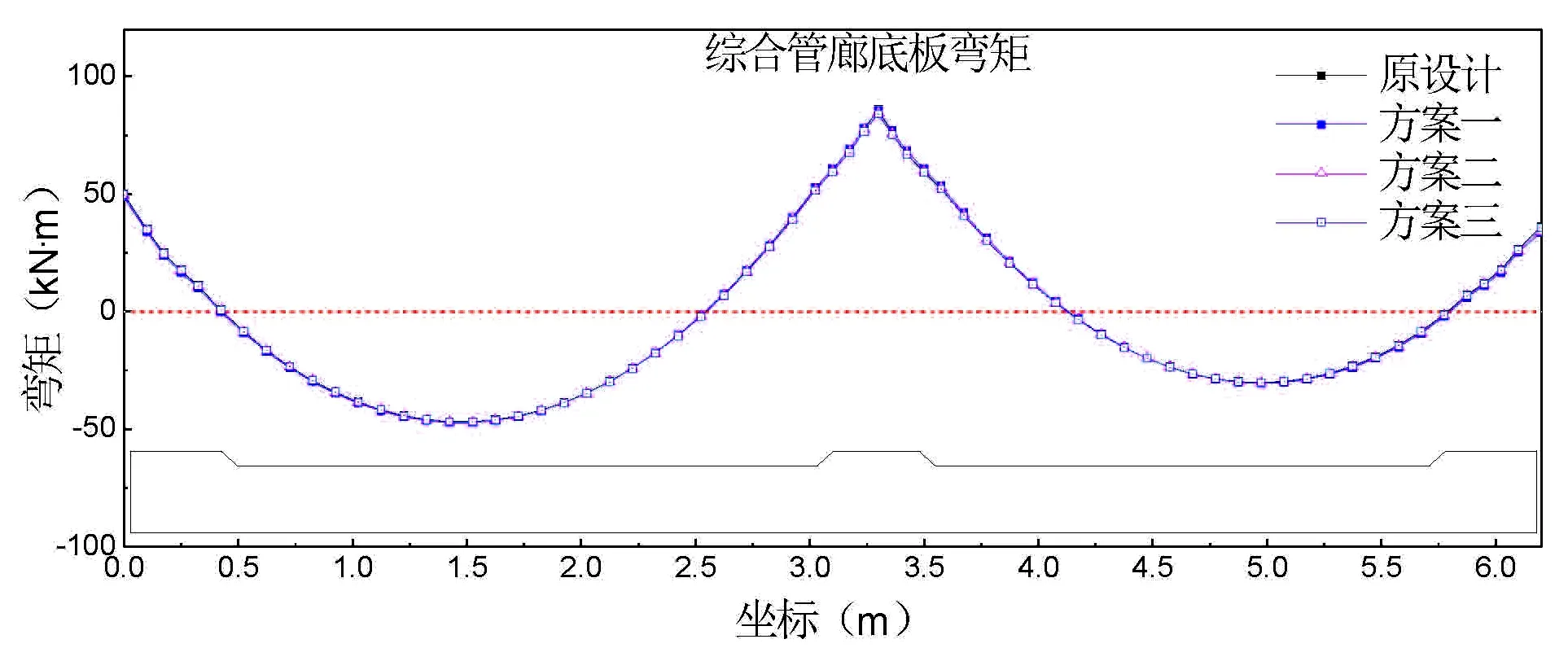

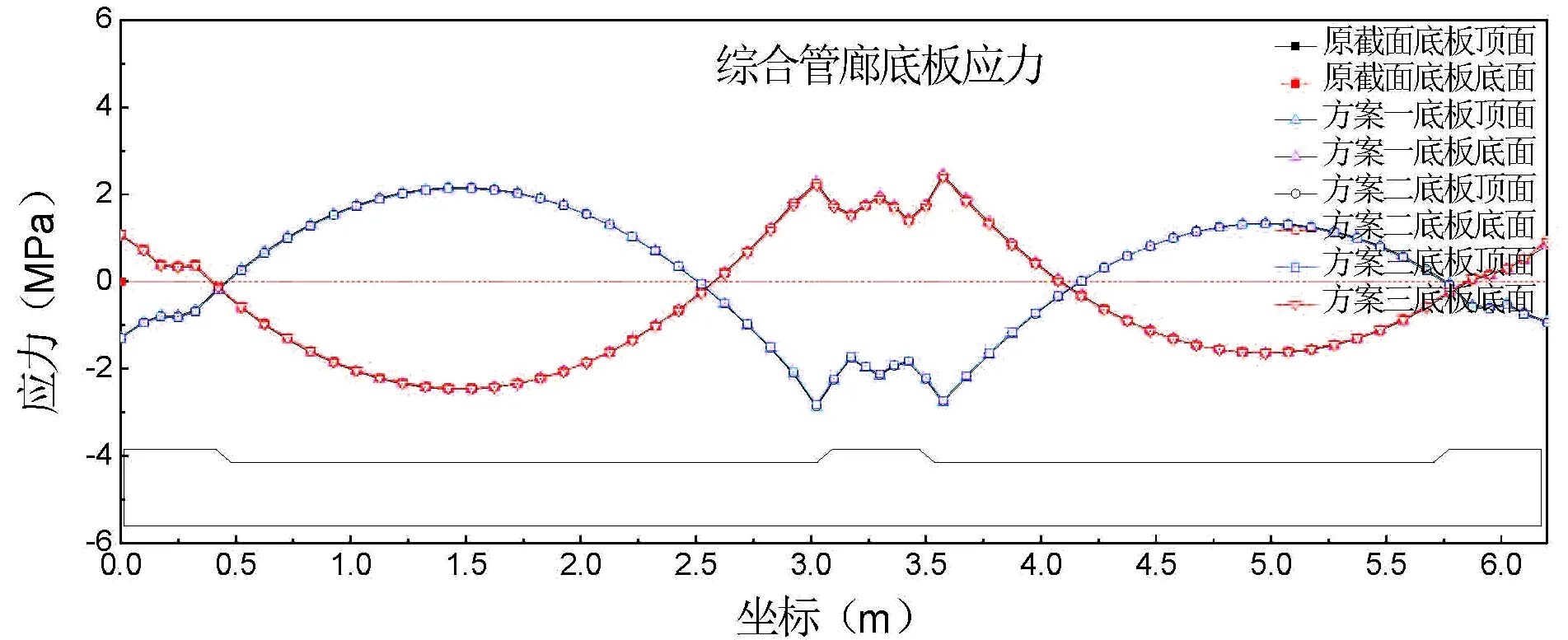

正常使用极限状态下,综合管廊底板受力如图7所示。可以看出,在底板加腋处,3种优化方案的轴力、弯矩较原设计方案均有不同程度减少(-0.9%~-2.3%),优化方案一、二、三的最大应力较原设计方案减少了0.03MPa、0.02MPa和0.01MPa,减少幅度为1.0%~3.7%,满足结构受力要求。

在底板跨中区域,轴力基本保持不变,弯矩有小幅度增长(0.2%~0.7%),底板应力基本不变,可满足结构受力要求。

(a)轴力

(b)弯矩

(c)应力图7 管廊底板内力与应力图

4 结论

(1)在现有直腋角矩形断面管廊结构设计基础上,优化设计保持综合管廊截面外缘不变,顶板底缘由直线优化为渐变曲线,并与侧墙内缘进行衔接,将顶板跨中截面厚度适当减少,端部截面厚度适当增加,形成跨中向端部逐渐加厚的变截面结构形式。

(2)将综合管廊原结构设计的顶板与侧墙衔接处45°腋角(150mm×150mm),分别优化为R=400mm、R=300mm、R=200mm的圆弧,并将顶板跨中厚度对应减少30mm、20mm、25mm,再通过半径较大的圆弧与两边腋角圆弧衔接形成较为平顺的渐变曲线,形成3种结构优化方案。

(3)与原设计结构受力分析对比得出,在顶板加腋区域,优化方案一至三的最大应力分别减少了0.32MPa、0.23MPa和0.08MPa,减少幅度14.1%~58.2%;在顶板跨中区域,优化方案应力较原设计方案增加4.3%~4.8%,但仍小于加腋处原设计方案应力水平;3种优化方案对管廊侧墙、底板受力基本不产生影响,优化后管廊结构受力均可满足要求。

(4)考虑到经济性能指标,最终选取材料用量最省的方案三作为施工图设计方案。优化后管廊结构施工可形成无折角、易脱模的整体式内模,极大简化支模工序,快速施工,具有很好的应用推广价值。