阻尼器关键结构参数对一体式阻尼轴承特性的影响研究

2020-08-11姚洁于小丹孟继纲邵学博张忠伟

姚洁 于小丹 孟继纲 邵学博 张忠伟

摘 要:为研究阻尼器关键结构参数对阻尼轴承特性的影响规律,针对一体式阻尼轴承,考虑阻尼器径向间隙、进油孔直径、轴向间隙三个关键参数,设计了不同计算模型,并采用流固耦合的数值计算方法对阻尼轴承特性进行计算。結果表明:轴向间隙是影响阻尼轴承动静特性的关键因素,径向间隙和进油孔直径也对阻尼轴承动特性产生一定影响。

关键词:阻尼轴承;阻尼器;关键结构参数;动静特性;流固耦合

中图分类号:TH452 文献标志码:A

1 前言

阻尼轴承是在轴承上加装挤压油膜阻尼器以增强阻尼特性、改善转子稳定性的有效手段。随着现代旋转机械向高速化、大型化方向发展,引起转子系统失稳的因素越来越多,如密封力、内摩擦、不平衡质量激励等[1]。带有挤压油膜阻尼器的阻尼轴承以其优良的阻尼特性,被越来越多的应用在离心压缩机改造中,来解决次同步失稳现象。Zeidan[2]提及Dresser-Rand在超过380台高压离心压缩机上成功应用了阻尼轴承解决次同步振动,美国石油公司[3]采用了新型的一体式阻尼轴承,成功解决了困扰3组注气压缩机13年的高振动问题。

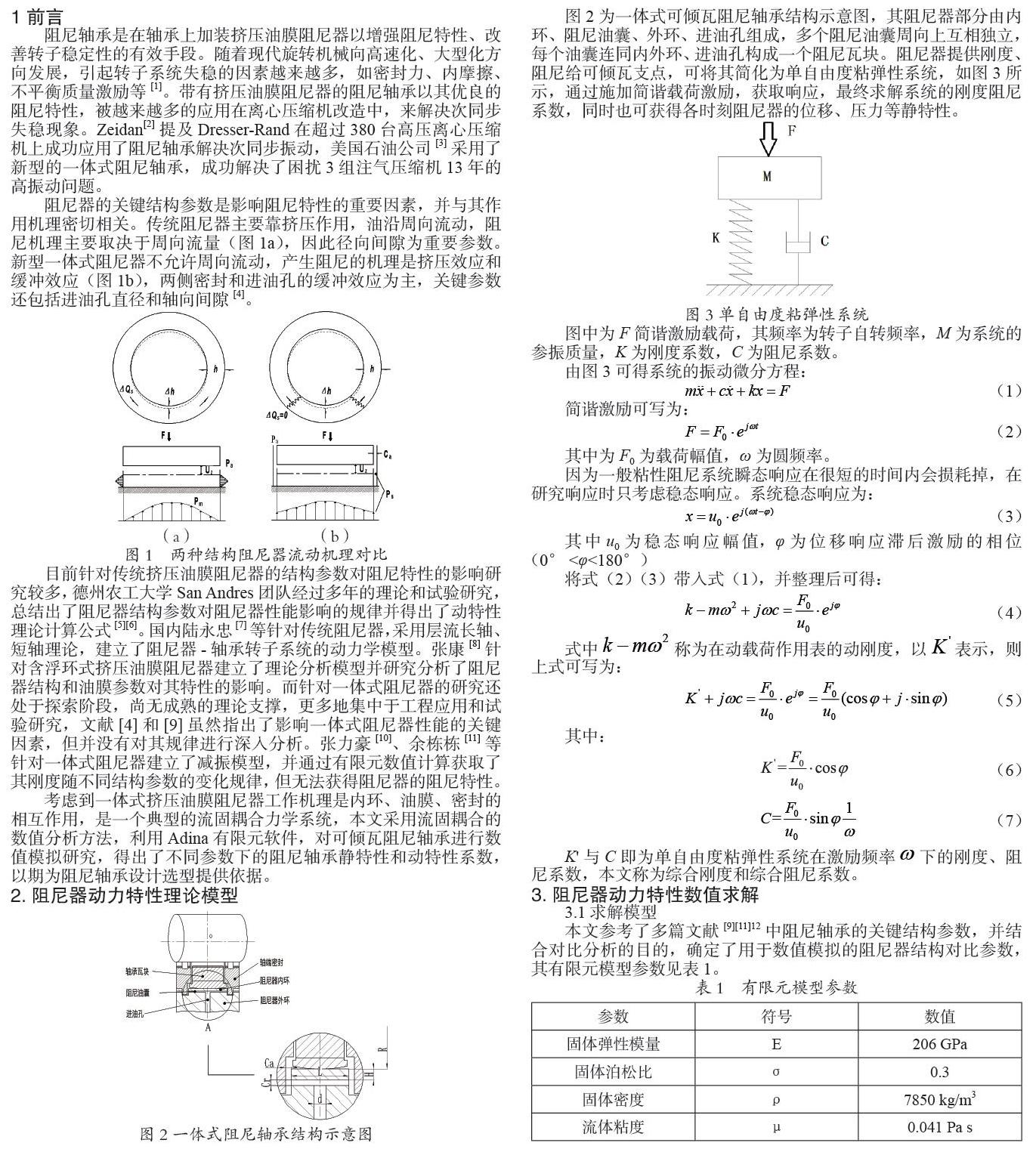

阻尼器的关键结构参数是影响阻尼特性的重要因素,并与其作用机理密切相关。传统阻尼器主要靠挤压作用,油沿周向流动,阻尼机理主要取决于周向流量(图1a),因此径向间隙为重要参数。新型一体式阻尼器不允许周向流动,产生阻尼的机理是挤压效应和缓冲效应(图1b),两侧密封和进油孔的缓冲效应为主,关键参数还包括进油孔直径和轴向间隙[4]。

目前针对传统挤压油膜阻尼器的结构参数对阻尼特性的影响研究较多,德州农工大学San Andres团队经过多年的理论和试验研究,总结出了阻尼器结构参数对阻尼器性能影响的规律并得出了动特性理论计算公式[5][6]。国内陆永忠[7]等针对传统阻尼器,采用层流长轴、短轴理论,建立了阻尼器-轴承转子系统的动力学模型。张康[8]针对含浮环式挤压油膜阻尼器建立了理论分析模型并研究分析了阻尼器结构和油膜参数对其特性的影响。而针对一体式阻尼器的研究还处于探索阶段,尚无成熟的理论支撑,更多地集中于工程应用和试验研究,文献[4]和[9]虽然指出了影响一体式阻尼器性能的关键因素,但并没有对其规律进行深入分析。张力豪[10]、余栋栋[11]等针对一体式阻尼器建立了减振模型,并通过有限元数值计算获取了其刚度随不同结构参数的变化规律,但无法获得阻尼器的阻尼特性。

考虑到一体式挤压油膜阻尼器工作机理是内环、油膜、密封的相互作用,是一个典型的流固耦合力学系统,本文采用流固耦合的数值分析方法,利用Adina有限元软件,对可倾瓦阻尼轴承进行数值模拟研究,得出了不同参数下的阻尼轴承静特性和动特性系数,以期为阻尼轴承设计选型提供依据。

2.阻尼器动力特性理论模型

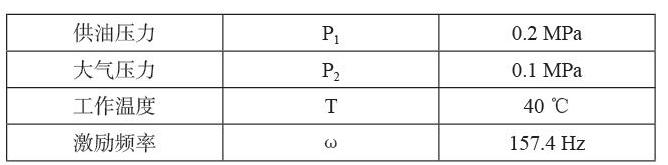

图2为一体式可倾瓦阻尼轴承结构示意图,其阻尼器部分由内环、阻尼油囊、外环、进油孔组成,多个阻尼油囊周向上互相独立,每个油囊连同内外环、进油孔构成一个阻尼瓦块。阻尼器提供刚度、阻尼给可倾瓦支点,可将其简化为单自由度粘弹性系统,如图3所示,通过施加简谐载荷激励,获取响应,最终求解系统的刚度阻尼系数,同时也可获得各时刻阻尼器的位移、压力等静特性。

3.阻尼器动力特性数值求解

3.1求解模型

本文参考了多篇文献[9][11]12中阻尼轴承的关键结构参数,并结合对比分析的目的,确定了用于数值模拟的阻尼器结构对比参数,其有限元模型参数见表1。

3.2 网格划分

ADINA软件中建立的单块瓦挤压油膜阻尼器流固耦合模型(带轴向间隙)见图4,内部为固体网格(阻尼器内环),外侧为流体网格(阻尼油囊)。轴向间隙为0的模型共有14310单元,10816节点,轴向间隙不为0的模型共有15184单元,20140节点。

3.3 载荷和边界条件

固体模型轴向两侧固定约束,流体区设置进口、出口边界。流体和固体之间设置流固耦合面,通过此面传递两者边界的位移、速度、力等物理量,使模型达到动力耦合。固体上表面载荷作用区施加激励载荷,载荷曲线见图5。

4.计算结果及分析

4.1 阻尼器静特性分析

图6为某时刻阻尼器内环的等效应力分布云图,最大应力位于内环与阻尼油囊接触部分,与内环上表面受载荷挤压下方油膜,油膜产生反作用力的受力状态一致。

图7为同一载荷、不同轴向间隙下的阻尼器内环径向位移分布云图,图中可见,阻尼器有轴向间隙时的最大位移低于无轴向间隙时,表明带轴向间隙的阻尼器刚性更好。且带轴向间隙的内环位移云图在边界处向轴向有明显扩展,表明受轴向间隙作用,内环部分参与径向运动的程度更深。

图8为同一载荷、不同轴向间隙下的阻尼油囊压力分布云图,从图中可以看出,两者油膜压力分布出现了较大差异。无轴向间隙结构以进油孔处压力最高,受内环挤压作用,流体向四周流动,局部出现负压,最终经轴向排出,压力分布以进油孔处为中心均匀分布。带轴向间隙结构由于轴向间隙存在,出口边界条件突变,压力分布沿周向出现明显的层次,流体受挤压后向四周流动,由于Ca< 4.2 阻尼器动力特性分析 图9、图10给出了不同进油孔直径、不同径向间隙下轴向间隙与阻尼器动力特性的关系。 从两图(a)中可以看出,轴向间隙从无到有,阻尼器综合刚度系数出现突增,但随着轴向间隙变大,综合刚度系数逐渐下降。从两图(b)中可以看出,综合阻尼系数在无轴向间隙时最低,随轴向间隙增大呈现先增后降的趋势,在Ca=0.03mm时最高。 从图9(a)中可以看出,轴向间隙为0时,不同进油孔直径下的综合刚度数值接近。但在轴向间隙不为0时,同一轴向间隙下,进油孔越小,刚度越高,随轴向间隙增加,两者差距变小。图9(b)显示同一轴向间隙下,综合阻尼系数总体上表现为随进油孔直径增大而减小。 类似的,图10(a)表明,轴向间隙为0时,不同径向间隙下的综合刚度数值接近,但在轴向间隙不为0时,同一轴向间隙下,径向间隙越小,刚度越高,随轴向间隙增加,两者差距变小。图10(b)显示同一轴向间隙下,综合阻尼系数总体上表现为随径向间隙增大而减小。 5.结论 (1)有无轴向间隙是影响阻尼器静特性的重要因素,两者在阻尼器内环变形、阻尼油囊压力分布上呈现完全不同的特征;(2)轴向间隙是影响阻尼轴承动特性的关键因素,轴向间隙从无到有,阻尼器综合刚度系数出现突增,但随着轴向间隙变大,综合刚度系数逐渐下降;综合阻尼系数在无轴向间隙时最低,随轴向间隙增大呈现先增后降的趋势;(3)进油孔直径和径向间隙也对阻尼器动特性有较大影响。轴向间隙不为0时,进油孔越小,径向间隙越小,综合刚度和阻尼系数越高。但在轴向间隙为0时,综合刚度系数几乎不受上述两因素的影响。 参考文献: [1]孟光.转子动力学研究的回顾与展望[J].振动工程学报,2002,15(1):1-9 [2] 陆永忠,廖道训,黄其柏. 挤压油膜阻尼器-滑动轴承-刚性转子系统的动力学建模[J].机械强度,2001,23(1):066~068 [3] 张康.含浮环式挤压油膜阻尼器结构与动力特性研究[D].南京:南京航空航天大学,2014.3. 作者简介: 姚洁(1986-),女,工程师,硕士研究生,主要从事压缩机转子动力学分析研究工作。 基金项目:国家自然科学基金资助项目(U1708257)