双组份改性聚氨酯材料强疏水防腐表面性能研究

2020-08-11张瑞珠田伟杰王重洋王文博马淑云黄建林

张瑞珠 田伟杰 王重洋 王文博 马淑云 黄建林

(1.华北水利水电大学,河南 郑州 450045;2.河南天马新材料股份有限公司,河南 郑州 450041)

0 引言

聚氨酯(PU)具有一系列优异特征和表面特性[1],在防污涂料、表面生物相容性材料、防腐涂层等方面具有良好应用前景[2-4]。但聚氨酯链上的亲水性基团(-CH2OH)易吸水,导致耐水性能下降,影响涂层腐蚀防护效果。因此利用聚氨酯具有分子结构可定制的特点[5],在其分子链上引入疏水性基团等化学结构改善其性能,达到腐蚀防护效果。如引入含氟化合物,利用氟碳化合物低表面张力、低摩擦系数,在疏水表面的制备中起着重要作用[4,6],因此在聚氨酯中引入含氟基团被认为是制备疏水性聚氨酯一种最有效的方法[2-4]。

研究表明氟可以软段、硬段、封端剂或扩链剂形式通过含氟聚醚/聚酯[7,8],含氟异氰酸酯[9]引入聚氨酯,而表面氟化和体氟化是制备疏水性聚氨酯常用方法。在表面氟化方面,将含氟基团引入聚氨酯材料表面以获得理想的疏水性,而氟的表面含量取决于材料中氟元素的迁移和表面富集。Zhu等[10]采用表面氟化的方式合成的短链含氟的氟碳类/聚氨酯涂层具有良好的疏水性。表面氟化对材料表面氟的富集是有利的,但对材料表面的后处理却很麻烦,大规模生产成本很高。所以,有关的研究大多集中在聚氨酯本体的氟化改性方面,Tan[11,12]以侧链含氟二元醇为扩链剂制备氟碳类/聚氨酯涂层,其力学性能和表面性能相对提高。氟化聚氨酯材料表面氟含量影响涂层疏水性[5],探索更有效的聚氨酯分子引入氟碳结构的方法,促进材料表面氟的富集,对制备高附着力的强疏水性聚氨酯具有十分重要的意义。

氟碳类聚氨酯难以一步合成,本实验采用分步替代法,在聚氨酯高分子硬段链中利用自由基共聚产生的引力而使含氟基团接入,经过一系列化学反应后含氟链段向表面聚集。并在侧链上以封端形式引入疏水性基团(-COOCH3)将其替代亲水基团(CH3OH),提高材料的疏水性,制备高疏水性聚氨酯材料。采用方法特点在于分步聚合法,预聚体的制备、氟碳链引入和疏水基团封端聚氨酯大分子,制备含氟碳侧链及强疏水基团的新型氟化聚氨酯。通过傅立叶变换红外光谱仪(FTIR)、扫描电镜(SEM)、核磁共振(NMR)、水接触和吸水率测试对不同含氟量聚氨酯表面的宏观和微观形貌、化学成分和疏水性等表面性质进行了详细研究。

1 实验

本实验采用新型化学改性方法在聚氨酯侧链中引入氟元素和疏水基团制备含氟聚氨酯,将理论用量的MDI溶于DMF中制备溶液,反应过程中通过控制MDI的加入时机和用量、全氟烷基醇(TEOH-10)和二苯基甲烷二异氰酸酯(MDI)的比例,最终在侧链上引入含氟硬段及憎水性基团(-COOCH3),最终合成不同含氟量的聚氨酯(FPU)。

1.1 试剂与仪器

聚四氢呋喃醚二醇(P T M E G),分子量Mn=1000,工业级,使用前真空减压脱水2h,河南天孚化工有限公司;4,4-二苯基甲烷二异氰酸酯(纯MDI),工业级,天津永鑫化工有限公司;全氟烷基醇(TEOH-10),化学纯,纯度(GC&T),>95%,恒通氟化学有限公司;三乙二醇(TEG)≥ 99.8 %(质量分数),化学纯,郑州博利安贸易有限公司; N,N-二甲基甲酰胺(DMF)、四氢呋喃(THF)、N,N-二甲基乙酰胺(DMAC)、丁酮等,纯度均为化学纯,上海汉光化学试剂有限公司;催化剂为二月桂酸二丁基锡,企业标准,无锡市康达化工有限公司。其他试剂均为国药控股化学试剂有限公司生产。

1.2 实验过程

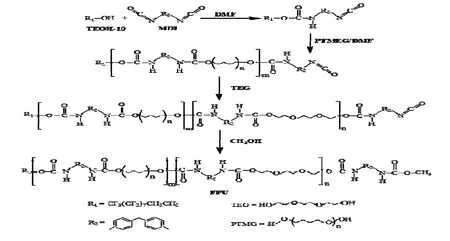

将二苯基甲烷二异氰酸酯(MDI)、N、N-二甲基甲酰胺(DFM)按照摩尔比1:1.8的关系混合,放置在烧杯中备用;将混合溶液倒入四颈烧瓶中,烧瓶装有搅拌器、恒压漏斗、温度计、氮气保护装置,将全氟烷基醇(TEOH-10)通过滴液漏斗以3~5d/s的速度滴加到烧瓶中,同时磁力搅拌器以速度70~85r/min的速度进行搅拌。滴加完成后在50~65℃的恒温箱中继续保温反应0.5~1.5h,合成侧链端含氟官能团的二苯基甲烷二异氰酸酯(F-MDI);上述步骤完成后,在混合物中加入聚四氢呋喃醚二醇(PTMEG),在60℃的环境下继续反应1~1.5h,合成聚氨酯预聚体;将扩链剂三乙二醇(TEG)滴加到烧瓶中,反应温度75~80℃,反应时间2~3.5h,反应期间滴加MDI进行补偿。在催化剂条件下进行扩链、交联反应,反应末期加入甲醇进行封端从而引入疏水基团(-COOCH3基团),完成FPU的制备,过程如图1所示,为了方便研究采用喷涂固化方式进行试样制备。利用此方法分别制备了氟质量分数2.08%、5.89%、9.93%、11.95%、13.44%的FPU,全氟烷基醇(TEOH-10)的摩尔用量为二苯基甲烷二异氰酸酯(MDI)理论摩尔用量的0.1、0.3、0.5、0.7、0.8、0,记为FPU-S,各成分配比量如表1所示。

1.3 测试与表征

采用Spotlight200i型傅立叶变换红外光谱仪,选择ATR模式,测试温度25℃,红外光谱由反射红外模式测定,KBr压片进行测试,扫描8次[13],对制备的FPU各成分含量进行测定,分析合成材料中的基团引入及表面迁移作用;采用Bruker ARX-500核磁共振谱仪(NMR)测定FPU的结构,二甲基亚砜(DMSO)作为溶剂,19F-NMR谱以三氯氟甲烷(CFCl3)为内标[14],1H-NMR谱以四甲基硅烷(TMS)为内标[15],将4mg的样品溶解在200μL的DMSO溶液中,在25℃的条件下进行测试;采用EM-30AX台式扫描电镜,分辨率8.0nm@30KV SE,放大范围×20-×100000,加速电压设置为5KV,试样表面镀金层处理,对试样表面组织形貌观察;采用OCA20静态接触角测试仪进行测试,测试温度25℃,通过注射器将去离子水滴到试样表面,2min后观察,取5次平行实验试样测试结果进行数据处理;吸水率测试,制备不同含氟量标准样片,分别称重记为FPU-S-m1,将试样浸泡在蒸馏水中,室温放置15d,取出后快速吸干表面水分,称重记为FPUS-m2,计算出增加重量的百分比。

表1 不同氟原子质量百分数摩尔用量配比

图1 含氟聚氨酯合成示意图

2 结果与讨论

2.1 氟碳链及疏水基团的引入

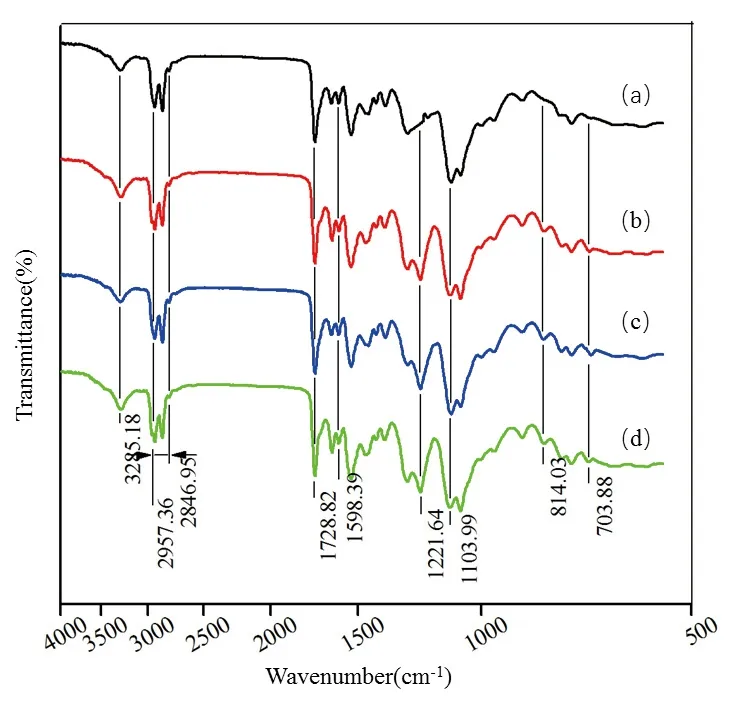

图2 不同含氟聚氨酯红外吸收光谱

采用FTIR-ATR表征方法进行成分进行分析,图2为部分FPU-s的红外吸收光谱。对比不同含氟量聚氨酯的红外光谱图并进行分析可得:FPU在703cm-1、814cm-1、1221cm-1处有氟元素伸缩振动峰的出现,其中具有极性强的酯基和酯羟基,可以增强分子链的内聚力,使聚氨酯内部结构更加紧密,氟以硬段形式引入聚氨酯侧链上时,增强侧链上的氟碳链成键率,且在分子链上保留了=CF2、-CF3、≡CF结构。随着1598cm-1处出现稳定性强的苯环骨架振动形成峰,在2846cm-1峰与2957cm-1处峰之间形成了由-CH3、=CH2、≡CH所引起的不对称性伸缩振动峰,此时存在极性较强的分子,即制备复合涂层的过程中通过扩链剂成功的引入疏水性强的极性分子(疏水性基团)。在红外吸收光谱中以氨基与羰基的伸缩振动区分裂为两个峰的形式表现,分别为游离的吸收峰和形成氢键的吸收峰,异氰酸酯已经完全反应。对比不同成分配比量会对所制备材料产生影响,聚合物硬段上的氨基与羟基形成氢键,随着硬段含量增加,羟基的氢键形成率提高,而氨基与软段中醚键形成氢键率降低,也即是微相分离程度提高[16],因此在3285cm-1形成了氢键的N-H的伸缩振动峰,双组份改性聚氨酯的化学改性过程完成。

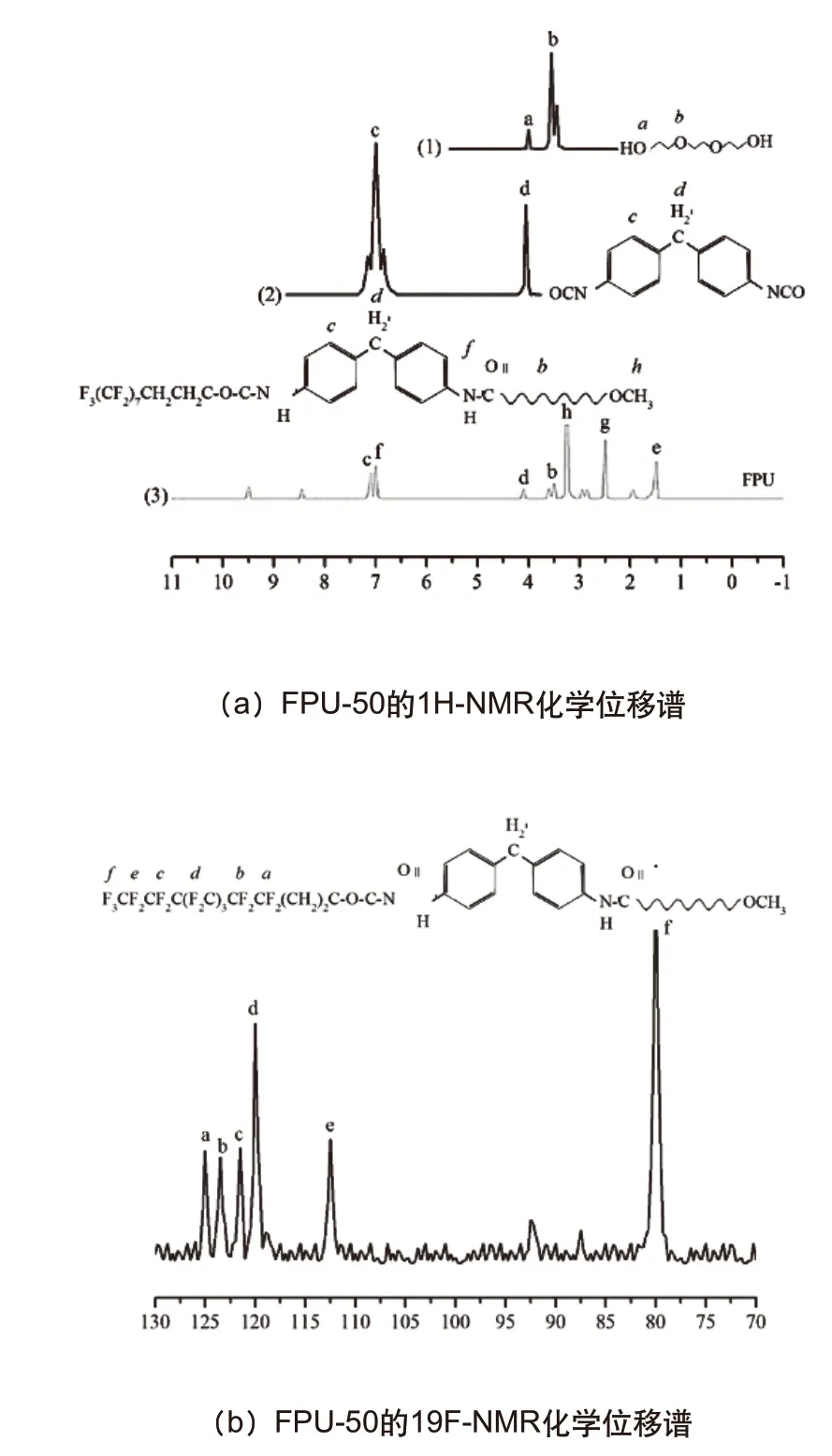

图3

通过核磁共振谱(NMR)表征各基团的化学位移,如图3(a)为FPU-50、纯MDI和纯TEG的1HNMR化学位移谱。MDI图谱中6.91~7.20ppm范围的芳香质子1H化学位移以及4.02ppm处=CH2的化学移位在聚合物图谱中明显减弱,化学位移发生了变化,表明改性过程中其位置被取代;TEG图谱中,3.59-3.71ppm(-CH2-)和4.01ppm(-OH)化学移位发生峰值减弱等变化,1.48ppm处(-CF2CH2-)峰增强,表明疏水性基团或其他基团通过化学反应取代了具有亲水性基团。含氟基团位置结构通过如图3(b)所示:在19F-NMR核磁共振谱中出现了五个碳氟链峰值出现,表明氟碳链形成并引入到聚合物分子链结构上,并且与聚氨酯大分子侧链结构发生了交联反应,疏水性基团及氟碳链的引入聚氨酯标志着双组份化学改性过程完成,进而影响聚合物的各项性能。

2.2 氟碳链的表面聚集

图4 不同含氟量聚氨酯涂层显微结构

采用扫描电子显微镜(SEM)观察FPU-s的表面形貌,分辨率为50μm,由于各分子链结构存在差异,如图4中表现为明亮区和暗区,随着改性聚氨酯中含氟量的增加,材料表面亮区逐渐增多,并均匀分布在涂层材料表面,而未含氟基团时涂层表面多为暗区(即亲水基团)。结合EDS能谱图(如图5所示)分析材料的微观区域的组织结构分布,当含氟链段与疏水基团引入聚氨酯分子链段中,由于聚氨酯体系内部存在大量的氢键结构,氢键化变的丰富,聚合物中形成氟链段与硬段之间氢键化作用,软硬段之间形成氢键的相互作用。随着氟碳链(-CF2CF2-)增多,侧链形状由直链状通过聚集、交联并向表面聚集形成团状结构,硬段中的氨基与氟碳链段之间形成氢键,近表面的键能较高C-F键及极性高的含氟基团使硬段组分中F-MDI分子间的内聚能增加[17],形成了FPU独特的表面氟膜层,氟含量对涂层形貌、涂层内部氢键形成及微相分离结构产生了影响,图中表现为亮度区(即涂层中氟链段聚集区)数量逐渐增高。

图5 含氟聚氨酯EDS能谱图

2.3 强疏水性

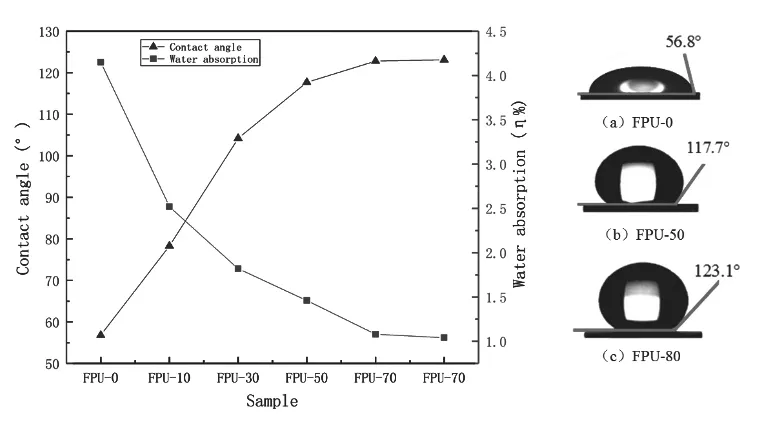

水接触角实验的宏观表现为涂层表面水分子的非润湿,以水接触角增加的形式展现。FPU-s的所测接触角大小以及吸水率如图6所示。随着涂层氟含量增加,涂层表面氟碳链聚集,并和疏水基团共同作用阻止水分子的进入,固-液接触角(即水接触角)角度随之增加,材料的吸水率降低。FPU-30的水接触角达到104.2° 具有明显疏水性,吸水率降低2.33个百分点,材料表面明显处于非润湿状态,涂层有效的起到保护作用。随着涂层中氟碳链和疏水基团含量的增加,水接触角逐渐增加,FPU-50的水接触角发达到117.7° ,疏水性显著提高,当含氟量到一定值时, 由于氟在聚氨酯的表面富集达到饱和程度,继续增加氟含量影响有限,接触角与吸水率变化趋于平缓。结合红外光谱测试结果分析,含氟链段在聚氨酯表面富集形成具有低表面能特性聚合物涂层,同时疏水基团的引入替代了具有亲水性的基团,含氟链段和疏水基团在聚氨酯侧链上向材料表面聚集改变了聚合物的表面结构,涂层表面粗糙度也随之发生变化。小分子扩链剂TEG分别与聚醚链段(PTMEG)组成连续的软段相,与MDI组成的硬段相为非连续的,氢键结构诱导软段线性大分子碳链的折叠和螺旋,在软、硬段相区之间起协调作用。硬段内部氢键化作用加强,软硬微区的微相分离程度加强,降低了材料表面能。含氟链段的低表面张力特性及试样表面疏水基团抑制了水分子进入,而材料表面粗糙度的变化引起了润湿状态的变化,聚合物吸水率降低,涂层表面具备强疏水性。

3 结论

图6 不同氟含量的FPU的水接触角和吸水率

在聚氨酯侧链的硬段区通过化学改性方法成功引入氟元素,同时以扩链剂引入疏水性基团,通过对氟含量的控制制备不同含氟量的双组份改性的氟化聚氨酯,使其具有氟碳类聚合物和聚氨酯特性的复合性能涂料。氟碳链引入后按实验预期向材料表面聚集,分子结构由链状在材料表面形成团状聚集状态,并且表面聚集效果优异,引入的双组份结构在微纳米分子水平上构建了亲水微区与疏水微区的表面相的微相分离结构,实现对涂层表面性能的改变。改性后聚氨酯复合材料相对于普通聚氨酯,随着侧链中氟碳链段及疏水性基团的含量的增加,材料柔韧性增强,材料表面粗糙度发生改变,表面能降低,疏水角达123.17° 而处于强疏水状态,材料表面达到非润湿条件,疏水性、结合力等性能增强,有效的解决了聚氨酯表面氟化难以获得优异的疏水性问题。