某风机焊接转子动特性分析

2020-08-11丁继伟

于 宁 李 岩 丁继伟

(哈电发电设备工程研究中心有限公司,黑龙江 哈尔滨150046)

随着风机对功率的要求提高,风机转子直径越来越大,我厂原有机型的轮毂式转子已经难以适应新风机发展的要求,刚度高的焊接转子就成为迫切的需要。焊接转子具有空腔结构,相对质量轻,相比其他结构形式,具有选材灵活,残余应力小等优点[1-3]。目前,求解转子动力学问题较为常见的方法主要有两种:传递矩阵法和有限元法[4]文采用采用有限元软件Ansys 中的Rotordynamics 模块进行动特性分析是一个可行的方法。本课题尝试自行设计轮盘型式,从轮盘静强度到焊接转子振动特性都做了详细计算和分析。

1 焊接转子轮盘的优化设计

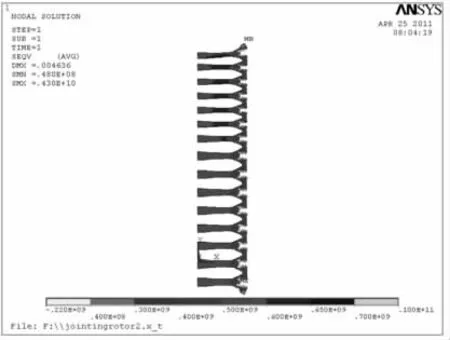

通流部分按照某成熟机组模化而来,在叶片和通流部分确定的情况下设计轮盘,确定轮盘之间的焊接方式,并使用有限元软件进行应力计算,计算结果如图1 所示。

图1 转子的等效应力场

可以看到这种优化的轮盘模型整个轮面上应力比较均匀,轮盘中心部位也没有出现过大的应力。而且极大地减小了轴颈位置的应力水平。可以作为焊接转子的轮盘。最后通过多种加载方式的核对,确定这种轮盘截面形式的可靠性。

2 不考虑焊缝影响时的动特性计算

实际转子中,焊缝是有一定宽度的,焊缝处的材料强度要稍弱于原材料的强度。计算选用轮盘材料是焊接性能较好,一般焊接后接头处材料强度是原材料的0.8~0.9.。初步计算中认为接头处强度和轮盘材料强度相同,之后修改焊缝处的材料特性,比对焊缝对整个转子动特性的影响。

在ansys 计算中,选择solid 185 三维单元,该单元是专门开发用于转子动力学计算的。轴承用comb 214 单元。约束情况:弹簧支点三向固定,前轴承处轴心点Y 向约束。

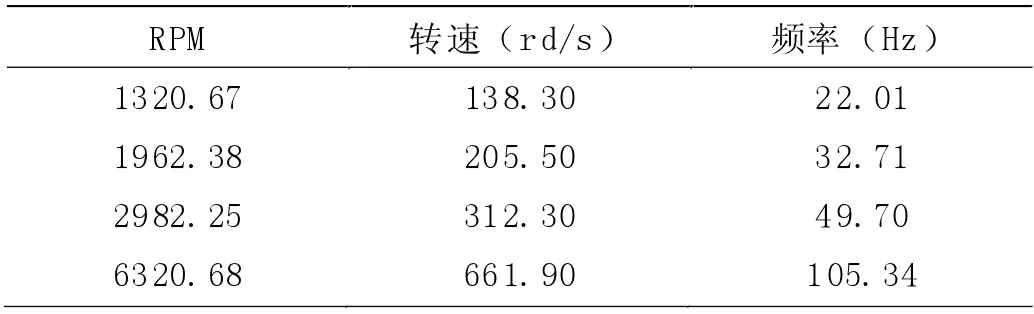

对于转子各级叶片的处理,采用了等效方法,在各级轮盘外缘,又增加了一圈和整圈叶片质量相同的材料,这样能够模拟出叶片对转子振动产生的附加质量效果。经过计算,转子的前四阶临界转速如表1 所示。

表1 转子的临界转速结果

焊接转子的工作转速是4250,以上转速与工作转速的避开率远远超过15%。

转子的前四阶振动模态如图2 所示。

图2 不考虑焊缝时转子的1-4 阶模态

从图2 中可以看出,转子的第1 阶模态为水平横振;第2 阶模态为垂直横振;第3 阶模态为水平衡振;第4 阶模态为推力盘伸出段水平横振。

3 考虑焊缝影响时的动特性计算

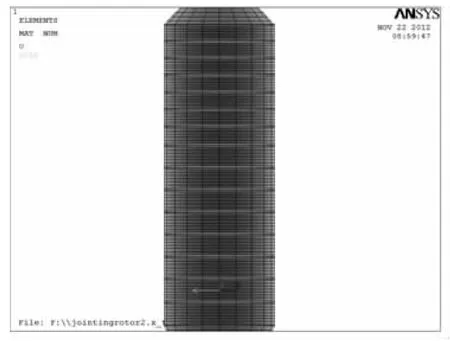

实际情况中,焊缝位置的材料的刚度将下降,一般下降范围是12%~40%,本次计算中,认为焊缝刚度下降为原材料的80%。根据我公司焊接工艺技术,确定焊缝的径向长度是45mm,轴向厚度为15mm,增加焊缝后,转子的有限元模型如图3 所示。

图3 增加焊缝后的转子模型

在Ansys 中设计焊缝的方法是将焊缝处的材料属性做了修改。将杨氏模量修改为原材料的80%。经过计算,考虑焊缝的转子前四阶临界转速如表2 所示。

表2 焊缝材料弹性模量降低20%转子的临界转速结果

对比表1 和表2 可以发现,考虑焊缝和不考虑焊缝,临界转速差别很小。原因是:焊缝厚度相比较整个转子尺寸非常小,影响较小;同时弹性模量降低20%刚度下降也不大。

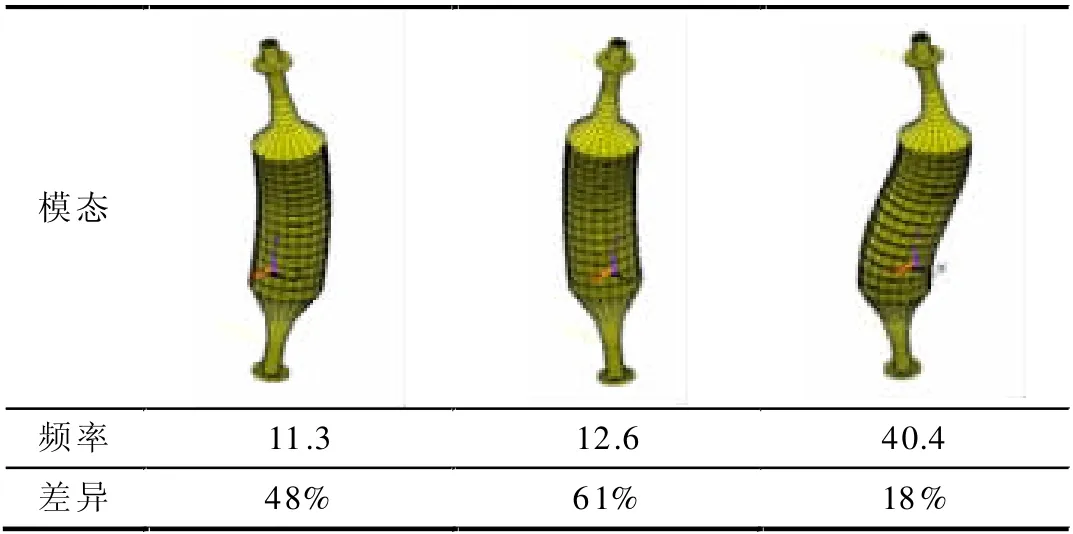

对比将焊缝弹性模量分别降低到原材料的60%和0.6%。结果60%时频率降低1-2Hz。当焊缝的弹性模量降低到原材料0.6%时相应模态频率发生较大变化,如表3 所示。

表3 焊缝材料弹性模量为转子的0.6%转子的模态及频率结果模态

从表3 中可以看出,当焊缝的弹性模量降低到原材料0.6%时,转子整体的振动模态完全发生了变化,频率也降低到无焊缝时的50%,但此时焊缝已经相当于柔性材料了。可见,只有当焊缝材料刚度下降很多时,焊缝对整个转子的影响才会显得非常大。

4 结论

由以上分析计算,可以得到以下结论:

(1)用Ansys 软件自行设计优化了全新的轮盘,该轮盘应力分布均匀,质量较轻。将优化得到的轮盘做了模化,得到了各级轮盘,设计了全新的焊接转子形式。新焊接转子质量较轻,静力学性能非常优越。可见焊接转子非常适合做大直径转子的。

(2)由于焊接转子结构复杂,常用的传递矩阵法很难准确表述计算其动特性。Ansys 软件的Rotordynamics 模块能进行三维转子的模拟计算,其中的弹簧单元能准确模拟实际轴承的支撑效果。用Rotordynamics 模块得到了三维焊接转子的各阶模态和临界转速,为设计投产提供了有效的参考。

(3)当考虑焊缝影响时,由于焊缝相比整个转子尺寸极小,当焊缝材料的杨氏模量下降为原材料80%、60%时,临界转速只下降1-2Hz,模态没有变化。只有当杨氏模量下降到千分之一数量级时,才对转子的模态和临界转速有明显影响。