交叉带高速供包方案优化分析

2020-08-11白振成

文/白振成

一、供包系统简述

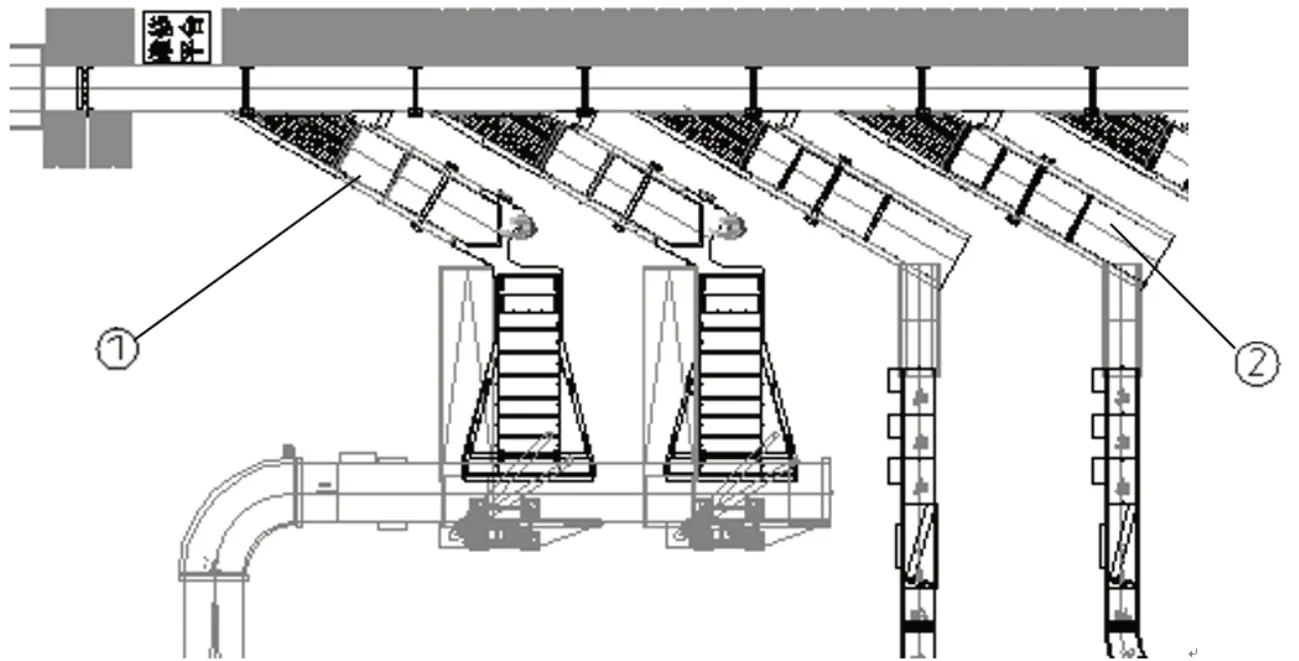

供包系统,是由若干供包机按一定规则组合而成、具有包裹供给导入至分拣小车上功能的交叉带式分拣机的子系统。该系统可对包裹进行各种物理参数自动测量计算,精准地将包裹送入处于高速移动中的分拣小车皮带中心处,实现上包功能。为了匹配分拣机的高效,常常需要配备一定数量的半自动供包机或自动供包机组合运用,如图1所示,以保证分拣的包裹流量需要。

供包机的形式,一般可分为半自动供包机和自动供包机,其中自动供包机采用多段式,上游输送系统将待供包分拣的包裹,按一定的速度和间距成队列输送运载至自动供包机导向段,并实施物品的自动供包作业。

1.供包机的基本组成

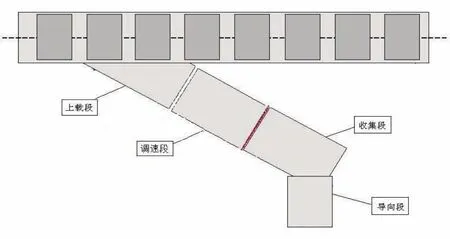

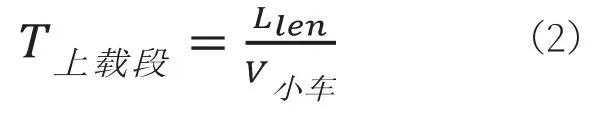

供包机通常由导向段、收集段、调速段、上载段几部分组成,如图2所示,其中导向段用于与上游输送系统对接,且承载上游供给过来的包裹,并具有一定的拉距整位功能。

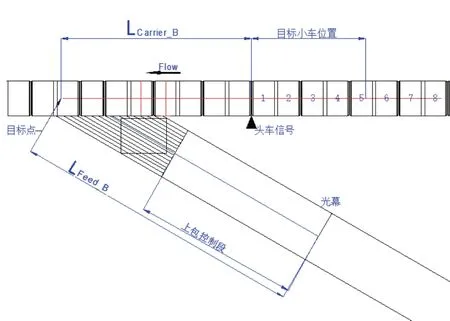

在供包过程中,包裹经导向段输入至收集段,在通过光幕区域时进行包裹长宽检测,并计算包裹在皮带机上的相对外形尺寸,在调速区域内经过供包控制系统与主控制系统对接,来提前分配某一个空闲的分拣小车进行该包裹的供包承载,同时通过光电检测,使前后相邻之间保持一定间距,均衡地进入上载段,确保包裹由上载段进入到分拣主机时与其速度同步。

图1 供包系统方案布局示意图

图2 供包机的基本组成示意图

其中调速段是间歇运转或调速运转,作用是保证货物流的最小间距,由速度传感器将输送机的实际带速反馈到控制器,进行随机调整,并将速度调整后的包裹无缝输送至上载段,这是高速上包成败的关键。

2.供包基本流程

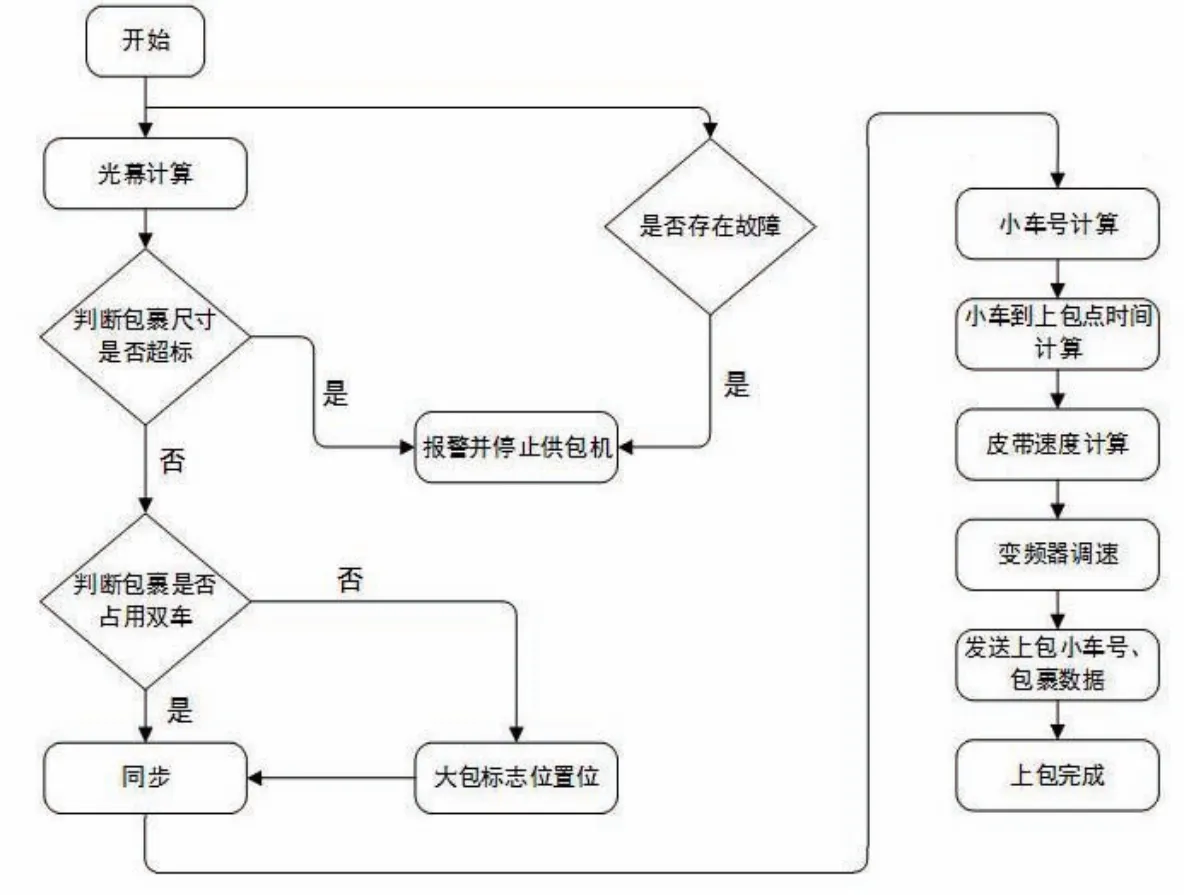

当系统启动之后,主控检测有无故障,若无则启动供包流程,当包裹进入光幕后,光幕会输出信号给PLC,系统自动计算出包裹的长、宽、中心点到供包机短边的距离、目标上包点,判断包裹的尺寸大小是单托盘、双托盘,还是超出允许供包的最大尺寸。系统进行同步信号处理读取头号小车和比特车,记录同步偏差时间,同时计算要供包的小车到供包点的时间、供包机皮带的速度、改变速度的时间、小车等待时间,并把此数据发给主控来计算及控制供包机皮带速度和小车的转动时间,完成供包。具体供包流程,如图3所示。

二、自动供包机优化方案设计

自动供包的核心,在于尽量提高供包效率且确保包裹上包的准确性,即包裹中心基本与小车托盘中心重合。

要保证供包的准确性,首先要保证包裹数据如长度、宽度、中心偏移量的测量准确性,因为皮带的加速策略都跟这些数据密切相关,同时要确保皮带的速度、加速度准确地达到设定值,由于包裹上到小车上的位置允许误差(包裹中心与小车中心)必须小于100mm,即时间误差要控制在50ms以内,因此对于变频器的响应延迟时间也要考虑在内,与加速有关的定时器也要尽量选用高精度的,而发送给主控制器的小车电机运行参数的计算也对供包准确性有很大影响,同时要考虑包裹在皮带上运行过程中不能打滑,皮带的加减速控制在一定范围内。

图3 典型的自动供包机供包基本流程

图4 自动供包机功能区域划分示意图

图5 小车速度与环线速度比例示意图

图6 包裹供包及小车接包过程

图7 包裹的摩擦力示意图

要提高供包的效率,就要使包裹在供包过程中尽量不影响前后包裹,包裹间的间隔要控制在一定范围内,因此皮带速度的加速策略、分配小车号策略对供包效率起着关键作用。

1.供包机功能区划分及优化构思

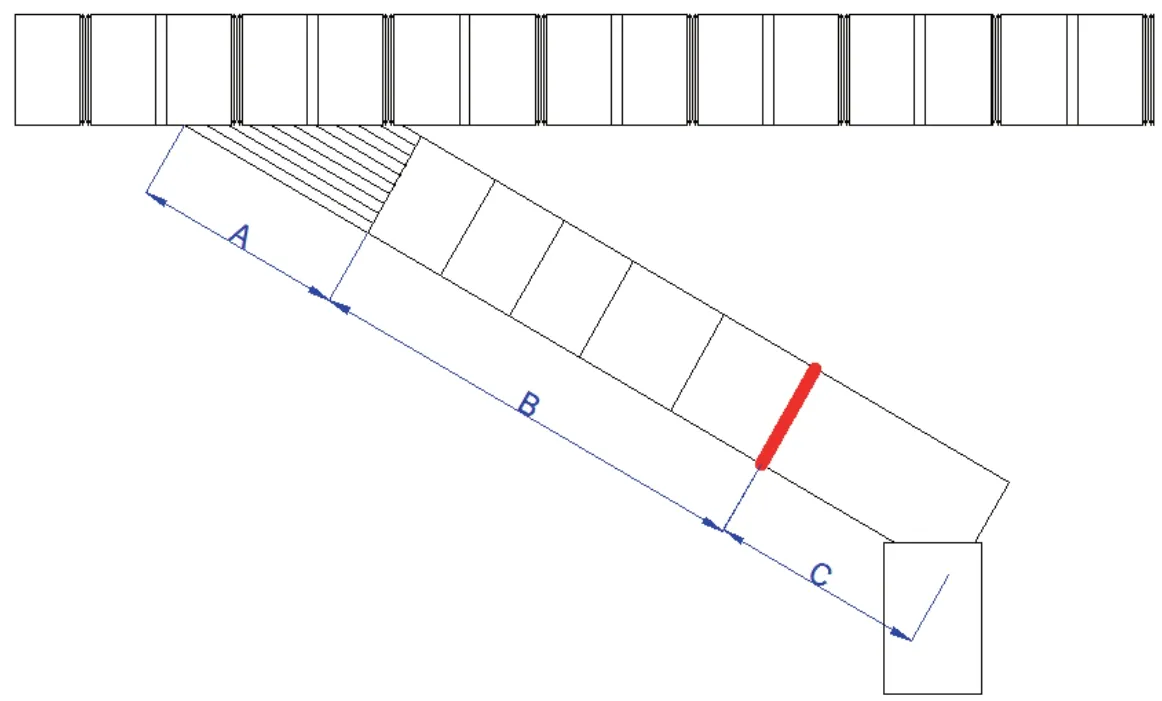

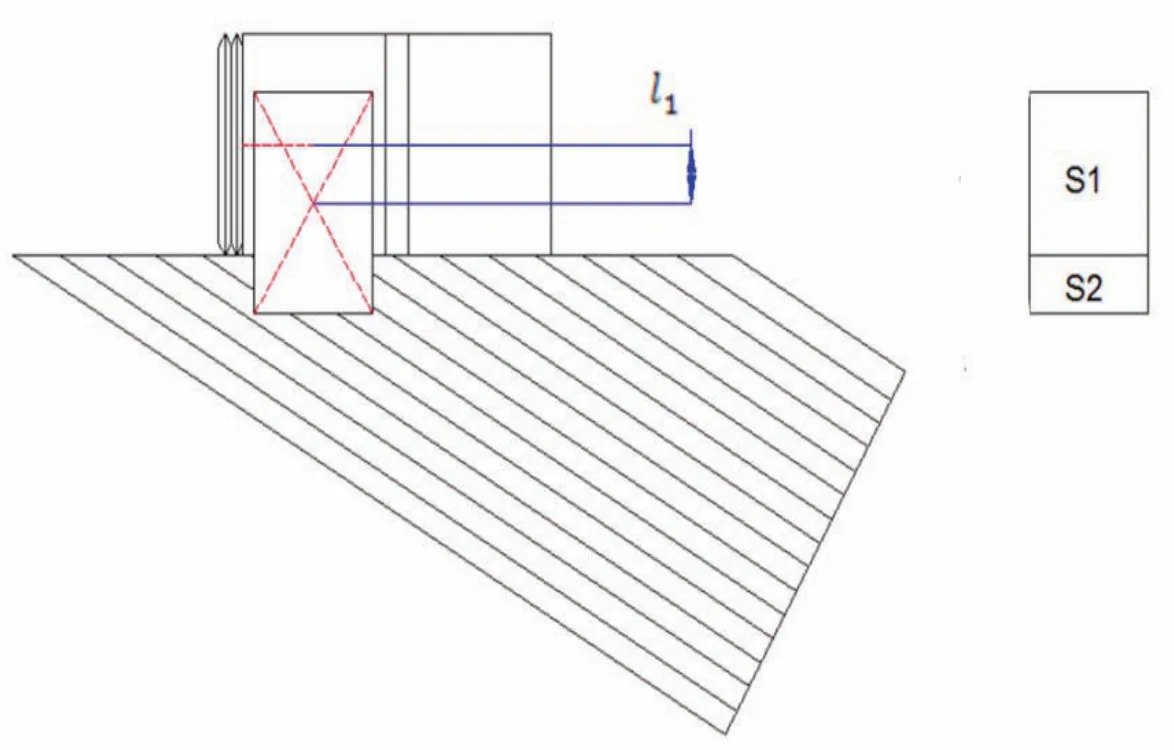

为便于分析,降低复杂度,将供包机在物理上分成三块区域,如图4所示。

区域A:上载段,此段区域皮带机为窄带皮带机,供包机与环线的夹角在此段体现,通常这一段皮带的速度是定速。

区域B:调速段,由若干段皮带组成,光幕到上载段之间的区域,在此区域段进行小车号的分配以及皮带速度调整使供包时间匹配,对不同情况有不同运动策略,包裹在到达上载段时速度和上载段速度一致。

区域C:收集段,从供包线到光幕之间的区域,这一段主要作用是使包裹匀速通过光幕并且包裹之间保持一定距离。

优化的方向:从供包机的结构及区域分析可以看出,区域B是供包机优化的主要区域,采用什么样的运动控制策略将是重点研究内容。

2.供包过程中各关键要素分析

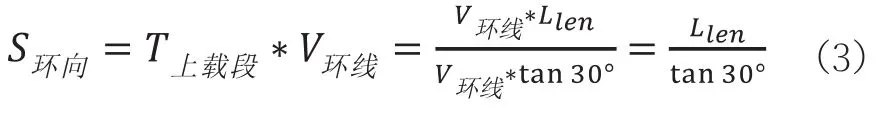

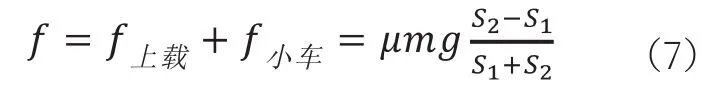

(1)供包速度适配及过程参数计算

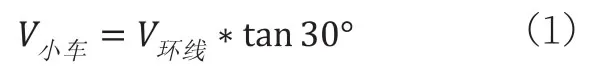

如图5所示,为保证供包过程中不发生偏移,环线按恒定速度运行,包裹中心在上小车中心的过程中要确保不发生位置错位,这时包裹在皮带机上的速度等于环线速度和小车速度的合速度,因皮带机和环线的夹角是固定的,故以环线速度为基准推算皮带机供包速度 和小车接货速度 。

式(1)中:

环线运行速度是供包速度和小车运行速度的基础参照标准,呈线性关系,斜率由供包机与环线夹角决定。夹角越小,上载段对应的速度越小,包裹在供包机上的速度变化幅度越小。

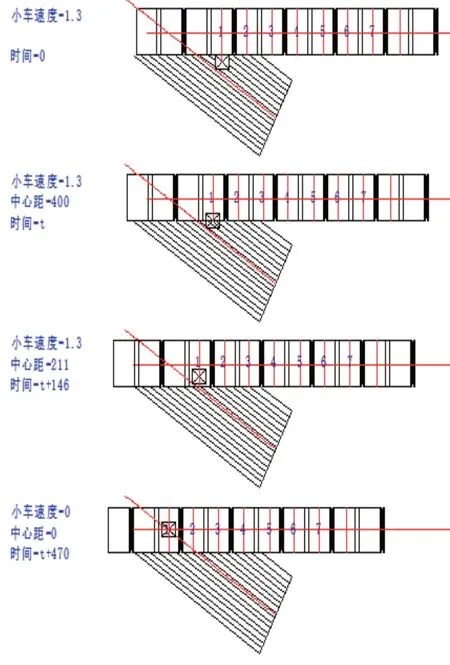

如图6所示,计算包裹供包机小车接包过程中的各参数。

式(2)中:

式(4)中:

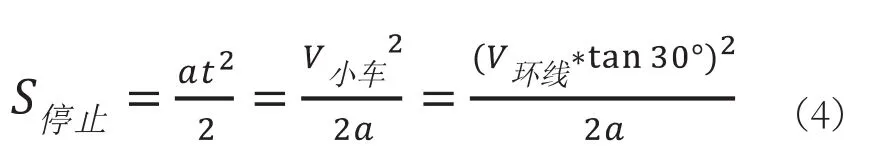

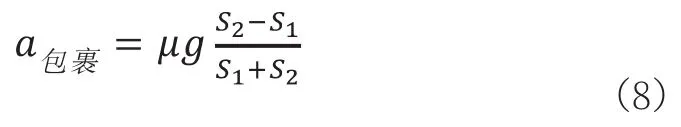

进一步分析大包裹对接包过程的影响:假设包裹是匀质并且跟小车皮带和上载段皮带完全接触,摩擦系数一致。如图7所示,小车皮带在包裹中心距离小车中心处减速,上载段速度不变。

式(5)和(6)中:

图8 包裹尺寸示意图

图9 小包裹理想上车位置示意图

图10 包裹中心点对供包过程影响

图11 包裹偏移对上包过程影响

图12 减速段示意图

图13 包裹上包基准坐标示意图

式(10)中:

要保证包裹在供包过程中不碰到供包机护栏,那么上载段皮带的宽度不仅与包裹的宽度有关,与包裹的长度以及环线的夹角都有关系。夹角越小对应的上载段皮带要越宽。小车皮带的长度,取决于包裹长度、环线速度、供包机与环线夹角、小车皮带摩擦系数。通过以上分析可以看出,包裹中心从上载段到停止在小车中心,这一段过程的时间和运动策略可以作为一个固定时间和方式来进行。

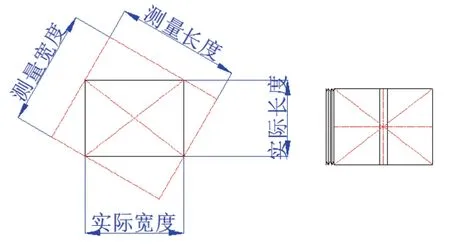

(2)包裹的尺寸测量

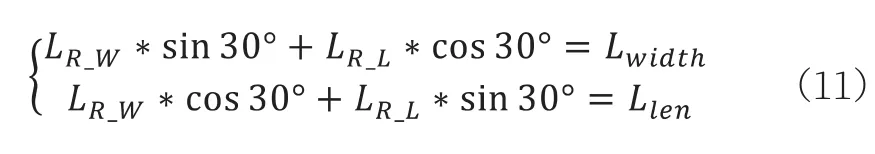

包裹的尺寸在供包过程中分实际尺寸和测量尺寸,如图8所示,供包过程中用的包裹尺寸数值是经过光幕测量的数据,实际宽度为,实际宽度为。其中,测量长度和测量宽度是在供包机坐标下的测量值,投影到环线小车坐标系成为实际长度和实际宽度。

大多数包裹的俯视图是矩形,实际值与测量值的关系建立方程组:

式(11)中:

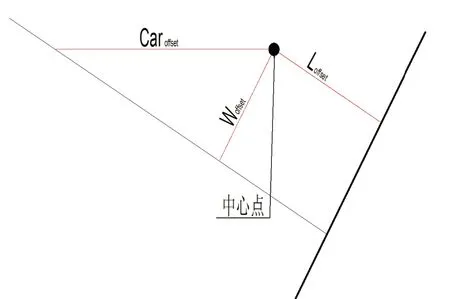

(3)供包位置偏移分析

包裹的理想上车位置如图9所示,小包裹的理想上货位置是小车中心线,忽略曲线段,这一段不同规格包裹接包过程的总时间基本相同,这一段对供包过程影响不大。

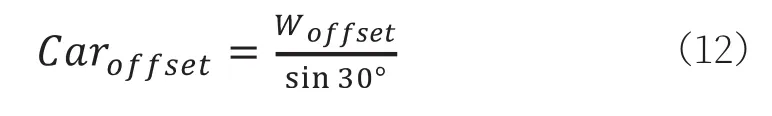

包裹中心点对供包过程的影响:包裹经过光幕时,如图10所示,得到两个数值,测量长度和测量宽度,这时能得到包裹中心位置、包裹中心在长度方向的位置偏移和宽度方向的位置偏移

包裹上包目标点如图11所示,包裹在经过光幕后会计算出包裹的中心位置,包裹在供包机上直线运动,包裹要到达的位置是这条直线与环线小车中心线相交的点,这个点是目标点。图11中有三个不同颜色的包裹,初始位置不同,理想运动轨迹也不同。其中红色的线是包裹中心宽度方向的偏移量为零;绿色的线是中心偏移量为负值,因为配对的小车运动到绿色轨迹线目标点比红色轨迹线目标点所需时间要少;蓝色的线是中心偏移量为正值,因为配对的小车运动到蓝色轨迹线目标点比红色轨迹线目标点所需时间要多。

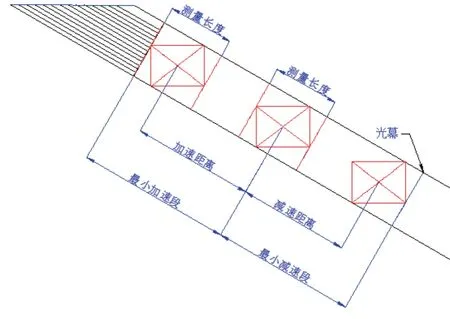

(4)调速段长度计算

考虑实际应用,包裹在供包过程中不能持续监控位置。所以要达到比较精确的控制,包裹不能在皮带上打滑,即包裹在运行过程中的加减速产生的力,不能大于摩擦力。皮带材质是橡胶,包裹材质多为纸和塑料,因为橡胶材质和包裹材质多种多样,摩擦系数大约在

包裹在实际供包过程中,存在包裹停在上包段上以等待空车接货的情况,过程中存在减速及加速过程,故此情况下的上包段长度理论值最长。

最小加速段,如图12所示,因为包裹在整个上包过程中都要受控,最小加速段的含义是最大的包裹从速度为零的时刻加速到最高速,达到最高速度时包裹的边缘正好碰到上载段边缘。

最小减速段是指包裹过了光幕后立刻减速,直至速度减到0的情况。包裹经过光幕的速度跟测量精度和扫描周期相关,本文设定包裹经过光幕的速度为1m/s。同理能计算

3.供包运动控制策略

(1)运动控制基准坐标

要计算上包过程,首先要确定基准坐标,基准坐标如图13所示,基准坐标有两个要素,光幕中心点到目标点的距离头车信号点到目标点的距离光幕中心到目标点可分为三个过程,包裹在上载段到小车上的过程,包裹在上载段上的过程,包裹从光幕到在上载段的过程。前两个过程可认为是定值,因为上载段速度固定,包裹以固定速度运行到小车上,所以供包机供包模型的计算重点在上包段控制过程。头车信号点到目标点的距离也是固定的,上包过程中关于配对时间的计算主要是计算目标小车位置,这个要加上包裹偏移对小车位置的影响。

(2)控制策略的原则及方案

包裹在供包过程中主要考虑的因素有供包效率、供包精度。供包精度的影响因素很多,其中软件与硬件的控制误差是比较关键一环,控制过程中PLC发给电机的指令次数和频率变化越少越好,因为供包过程不是闭环控制过程,每次PLC发指令给电机会有一定的时间误差。决定供包效率的关键是包裹与包裹之间衔接时间最短,包裹在受控情况下停止位置离环线越短越好。运动控制中有几个要素:时间、距离、速度。这些要素都跟时间相关,在PLC运算过程中应该以时间控制作为基准。比如测量包裹长度,就是在1m/s(经过光幕的速度)的速度下经过了多长时间,所有的控制过程可以简化为某种状态持续多长时间。

供包控制策略的原则,就是在包裹经过光幕时计算适配小车到目标点的时间,选定目标小车,根据目标小车到上包目标点的时间来确定包裹在上包台上的运动策略,通过控制皮带的运动策略来完成上包控制。

在供包过程中,包裹在供包机上过了光幕后有三种运动情况,一是过光幕后加速运动至上包点,二是过光幕后先减速等待目标小车再加速运动至上包点,三是过光幕后减速停止,等待空余小车到位后再加速至上包点,基于三种运动情况下的供包控制策略则必须为一种结合三种子模式的混合控制策略。

三、小结

通过对包裹供包过程中各种影响因素的计算分析,可知供包机上载段的速度取决于环线速度和供包机与环线的夹角,夹角越小越利于上包控制和效率,但是对应的上载段也越长,在环线速度较低时夹角可适量放大。包裹在皮带上的位置对上包过程影响比较大,特别是在夹角比较小的情况下,供包机需要在上包过程中测量包裹的偏移量。

通过对控制策略模式进行分析,可知包裹的过光幕时的初速、上包速度的终速是影响运动策略中时间分配的主要因素,后续可基于此模型进行动态仿真进行进一步细化分析,并通过样机试验平台测试加以验证。