几何结构对快堆控制棒组件管脚流动特性的影响

2020-08-10秦亥琦陆道纲刘少华唐甲璇钟达文

秦亥琦,陆道纲,刘少华,王 雨,唐甲璇,钟达文,*

(1.华北电力大学 核科学与工程学院,北京 102206;2.非能动核能安全技术北京市重点实验室,北京 102206)

钠冷快堆作为第4代核能系统之一,可有效解决铀资源短缺与核废料处理两大难题,我国于2007年正式加入第4代核能系统国际论坛(GIF),加快推进各项快堆技术研发与应用[1-3],有关快堆堆芯设计、热工流体力学亦成为了国内外研究的前沿课题。

控制棒组件是快堆堆芯的重要组成部分,也是控制快堆运行与维持安全的主要部件,按照其具体功能的不同,可分为调节棒、补偿棒与应急保护棒三大类[4],通过对反应性的有效调节共同维护核安全。为防止控制棒的中子吸收体与包壳材料在中子辐照下过度发热和放射性气体逸出,必须对控制棒进行有效、连续的冷却,保证控制棒温度始终在设计温度以下,确保棒包壳的完整性,避免控制棒发生扭曲、卡死或损坏[5]。控制棒的冷却通过管脚对堆芯流量的合理分流加以实现,管脚位于控制棒组件底端,冷却剂通过管脚侧面开孔进入组件内部,沿控制棒导管流经控制棒束,故管脚结构可直接影响控制棒组件的流体力学行为,进而影响快堆的安全性。结合水力实验与计算流体动力学(CFD)方法研究几何结构对快堆控制棒组件板式节流件管脚流动特性的影响具有重要的工程意义。

国内外研究人员针对快堆控制棒组件进行了许多有益研究。宋青、孙磊等[6-7]在竖井多点激励地震台上开展了中国实验快堆(CEFR)控制棒驱动机构及驱动线的抗震鉴定;杨长江等[8]针对中国先进研究堆,利用CFD方法研究了控制棒组件三维流场分布,获得了控制棒组件的阻力特性;陈仪煜等[9]利用蒙特卡罗程序对净堆临界与运行转载冷态下的安全棒与补偿棒的单棒价值、棒束价值进行了理论计算与实验测量;才春博等[10]采用理论与程序计算相结合的方法计算了CEFR控制棒驱动机构导管内的氦产量;Yoon等[11]针对地震与冷却剂丧失事故,提出了一种新的有限元方法用于研究控制棒组件的下落过程。

国内外有关控制棒组件的相关研究多集中于其安全特性、结构抗震,而管脚流动特性较为缺乏。本文结合水力实验与数值模拟,研究节流板厚度与连杆直径对快堆控制棒组件板式节流件管脚流动特性的影响,对板式节流件进行优化并提出替代方案,供相关实验与工程参考。

1 快堆控制棒组件管脚

根据文献[4],快堆控制棒组件主要由管脚、控制棒束、外套筒及操作头组成,结构示于图1,图1中箭头表示组件内部冷却剂的流动方向。

图1 控制棒组件结构示意图Fig.1 Structure schematic of control assembly

管脚位于控制棒组件底端,事故工况下控制棒组件插入堆芯,管脚插入小栅板联箱,兼具冷却剂入口与支撑组件的功能。根据设计需求,控制棒组件管脚需在较小的额定流量下达到较大压降,而控制棒组件棒束段阻力极小,压降几乎全部集中于管脚段。工程中多采用管脚内置板式节流件的方案用以增大局部压降,可有效避免管脚侧面开孔处流速超过设计限值,此外仅需修改管脚接头节流板宽度即可实现对管脚流动特性的调整,避免重复加工整根管脚,有利于降低实验成本。实验中板式节流件管脚调节效率较低,微小的宽度修改也存在一定障碍,加工精度无法保证,本文设计了孔板节流件管脚的替代方案。图2示出控制棒组件板式节流件与孔板节流件管脚结构示意图。

控制棒组件管脚由竖直管身与管脚接头两部分组成,二者之间通过螺纹连接;在竖直管身中下部沿周向均匀布置3个开孔;管脚接头共加装5块厚度相同的节流板;板式节流件两侧对称切除等高度半月形,横截面呈拱形,沿流动方向上等间距交叉垂直排列;孔板节流件两侧对称切除等直径的节流孔,其他结构与板式节流件完全相同;冷却剂先由开孔进入管脚内部,再依次经过节流板与管脚内壁间的狭小间隙或沿节流孔向上流动。

剖面及俯视图:a——板式节流件;b——孔板节流件图2 控制棒组件管脚结构示意图Fig.2 Structure schematic of entry-tube of control assembly

2 水力特性实验

2.1 实验参数

采用去离子水代替钠开展热态实验,研究板式节流件管脚的流动特性。根据快堆设计需求,液钠质量流量为1.2 kg/s时,管脚压降需达到300 kPa。钠物性参数[12-13]如下:密度ρ=945.3-0.224 7t2,动力黏度η=0.123 5×10-4ρ1/3e0.697ρ/(t+273.15),其中t为温度。

基于全比例尺几何相似分析运动与动力相似,保证钠工质与水工质的雷诺数(Re)与欧拉数(Eu)相等[14],由量纲分析确定实验基本参数,列于表1。

表1 水力特性实验基本参数Table 1 Basic parameter of hydraulic experiment

2.2 实验台架简介

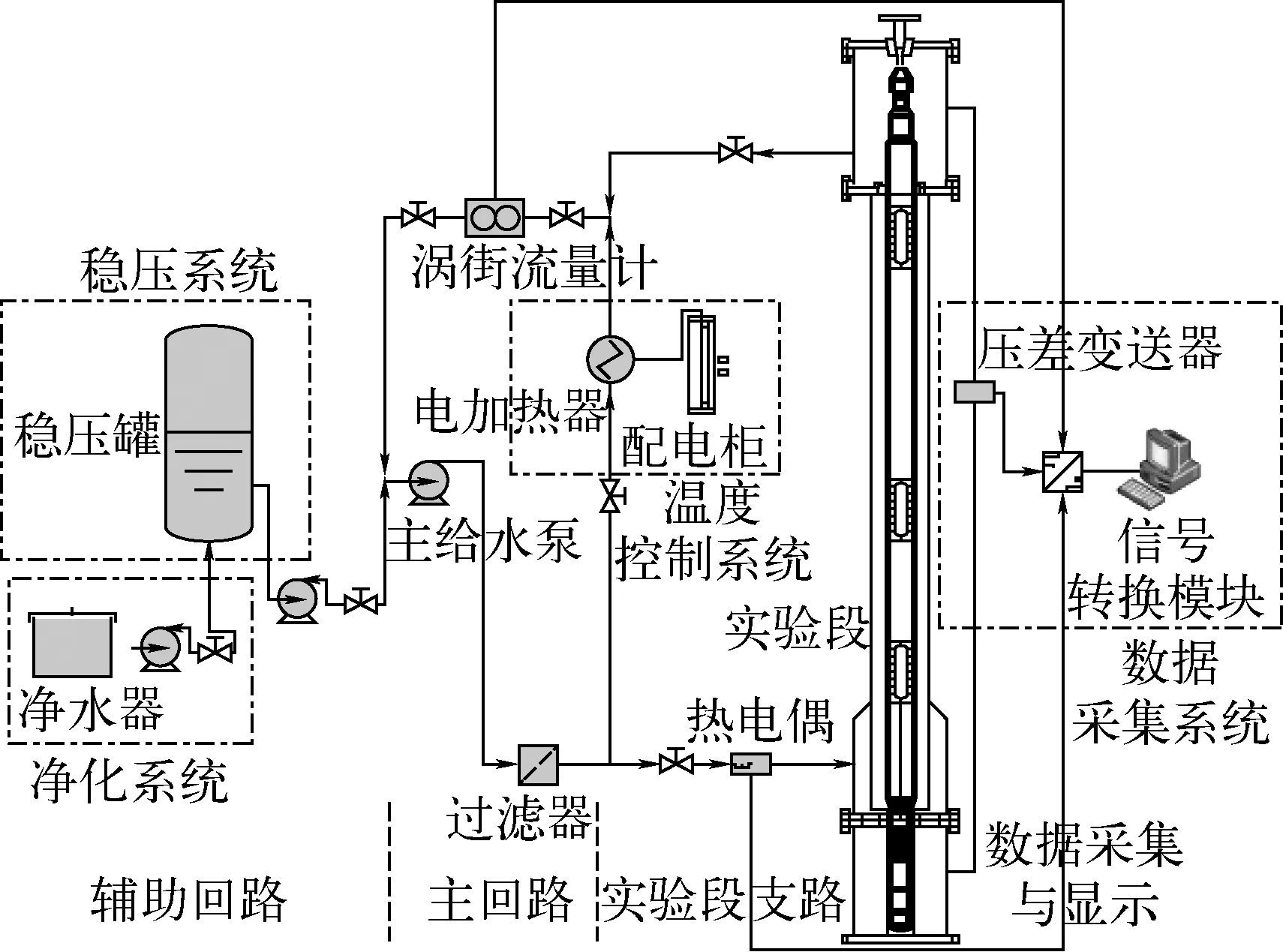

依托非能动核能安全技术北京市重点实验室所属大型快堆水力实验台架开展相关实验工作,实验台架示意图[15]如图3所示。

黑色连接线为主回路流程,蓝色连接线为实验段支路流程,绿色连接线为数据采集线路流程图3 实验台架示意图Fig.3 Schematic of experiment system

实验台架由净化系统、稳压系统、主回路、实验段、温度控制系统及数据采集系统组成。自来水经净化系统过滤得到去离子水,满足实验对工质纯度的要求;去离子水存储在稳压罐中,实验前经循环泵打入实验回路直至其完成充满;启动主给水泵驱动去离子水在主回路与实验段中稳定流动,并开启电加热器将水加热至84 ℃;全尺寸控制棒组件模拟件置于不锈钢实验段中,通过顶部丝扣压紧,去离子水自下而上流过模拟件,实验段各处均包覆保温层以减少热量散失;调节主给水泵频率与电动阀开度实现工况切换;实时测量并自动采集去离子水体积流量、模拟件压降与实验段温度。

2.3 数据处理与不确定度

在额定流量的20%~120%范围内,每间隔10%设置1组工况,每秒采集1次数据,实验中每组工况保持3~4 min,重复3次。所采集数据的算术平均值视为该组工况下流量与压降的测量值,根据设计需求,棒束段压降极小,可忽略,故近似认为测量压降即为管脚压降。基于相似性转换将水工质数据转换为钠工质数据。利用最小二乘法对上述实验数据拟合得到流动特性曲线及其经验表达式,代入额定流量计算得到对应的实验压降,当该压降相对于额定压降相对误差在±3%以内时,认为管脚结构满足设计需求。

不确定度来源主要包括数据处理方法与仪器误差。压差变送器与涡街流量计测量精度分别为0.1%与1%。考虑忽略棒束压降引起的误差,管脚压降与流量相对不确定度均不超过3%。

3 数值模拟

3.1 网格划分

采用网格一体化设置,自动生成四面体非结构网格,网格质量高于0.3,满足计算精度要求[16]。近壁面设置5层边界层,不考虑浮力影响,管脚由不锈钢制成,不考虑内外壁面粗糙度的影响[17]。以替代方案中孔板节流件管脚网格为例,局部网格分布示于图4。

图4 局部网格分布Fig.4 Local mesh distribution

额定工况(钠工质质量流量为1.2 kg/s)下Re远超10 000,管脚内钠工质流动属于不可压缩黏性流体的高Re旺盛湍流,选用标准k-ε湍流模型配合scalable壁面函数[18]。

3.2 控制方程

标准k-ε湍流模型用于模拟管脚内部的湍流流动,利用商业CFD软件CFX求解三维非稳态Navier-Stokes方程,控制方程通式如下[19-20]。

质量守恒方程:

(1)

动量守恒方程:

(2)

能量守恒方程:

(3)

Gk+Gb-ρε-YM+Sk

(4)

式中:k为湍流动能;t为时间;x为x方向坐标位置;u为x方向分速度;μ为分子黏度;μt为涡黏度;Gk为由平均速度梯度产生的湍流动能;Gb为浮力产生的湍流动能;ε为湍流耗散率;σk为对应于湍流动能k的湍流普朗特数;YM为可压缩湍流中由于过度扩散产生的波动;Sk为自定义源项。

湍流耗散率方程:

(5)

式中:σε为对应于湍流耗散率ε的湍流普朗特数;C1、C2为经验常数,根据文献[20],通常分别取为1.44与1.92;S为扩散产生项。

3.3 边界条件

入口为质量流量入口,钠工质质量流量为1.2 kg/s;入口湍流强度(TI)为中等5%;出口设置为平均静压出口;由于管脚自身无热源,整个流体域为绝热、恒温(360 ℃);内、外壁面均为无滑移光滑壁面。

网格无关性分析显示,当网格数量超过450万时,计算结果趋于稳定,继续增加网格规模已无法改善计算精度,综合考虑收敛速度与计算精度,本文选择570万网格系统作为工作网格。

4 结果与讨论

4.1 数值模拟的验证

实验与数值模拟所获得控制棒组件板式节流件管脚流动特性如图5所示,以实验结果为基准评估数值结果的相对误差。由图5a可见:水力实验与数值模拟获得的流动特性曲线几乎一致;额定工况(1.2 kg/s)下的实验压降为299.12 kPa,相对于额定压降(300 kPa)的相对误差为-0.29%。由图5b可见:各工况点数值结果相对于实验结果的相对误差在±4%以内,吻合良好;额定工况下数值模拟计算压降为293.78 kPa,相对于额定压降的相对误差为-2.07%,与实验压降的相对误差为-1.79%。由此证明控制棒组件管脚内置板式节流件的优化方案可行,可在满足流速限制的条件下大幅提高管脚节流能力。

调整近壁面y+及入口湍流强度,通过对比数值结果与实验结果,评估数值模拟的可靠性,对比结果分别示于图6、7。由图6可见,近壁面y+对数值模拟具有显著影响,但一味加密边界层、降低y+并不一定会提高计算精度。本文应用场景下,y+为60的计算网格具有最高的计算精度。由图7可见,入口湍流强度对于数值模拟的影响较小。总体而言,在低流量工况下,低湍流强度(1%)精度较高;反之高流量工况下,设置高湍流强度(10%)较为合理。工程应用中,CFX默认的中等湍流强度(5%)完全满足精度要求。对于精度要求较高的研究场景,可采用高湍流强度(10%)以补偿入口效应的影响。

图5 控制棒组件板式节流件管脚流动特性Fig.5 Flow characteristic in plate-throttle entry-tube of control assembly

图6 y+对数值计算的影响Fig.6 Effect of y+ on numerical simulation

图7 湍流强度对数值计算的影响Fig.7 Effect of turbulence intensity on numerical simulation

4.2 节流板厚度对管脚流动特性的影响

控制棒组件板式节流件管脚尚无统一的设计标准,节流板厚度的选择存在一定盲目性。引入无量纲厚径比Ha(Ha=h/d,h为节流板厚度,d为管脚开孔直径)用以衡量节流板相对厚度,该值越大表明节流板越厚。增大节流板厚度导致管脚接头整体长度延长,高流量下有害振动加剧;若节流板厚度过薄,影响管脚接头结构强度,带来安全风险。结合工程实际,本研究中节流板厚度不超过开孔直径且不低于2 mm,即0.2≤Ha≤1.0。

不同节流板厚度管脚对应钠工质流动特性曲线示于图8,管脚局部速度、压力云图示于图9、10。由图8可见,不同节流板厚度的管脚具有相似的流动特性,其中Ha=0.2的管脚节流能力最强,可在相同流量下实现更大的压降。由图9可见,管脚内部速度场均呈对称状分布,第1块节流板与管脚内壁间隙处出现高速区,沿流动方向,流速逐渐衰减,在第2、3块节流板之间出现对称状低速核心,Ha=1.0的管脚内部速度场分布最为均匀,低速区面积最小。由图10可见,Ha=0.2的管脚内部压力场对称性最好,可避免由压力分布不均导致的应力集中,但其流域内最大流速远高于其他管脚,有可能导致振动加剧。综合而言,减小节流板厚度有利于提高管脚节流能力,但不利于限制流速。

图8 流动特性曲线Fig.8 Curve of flow characteristic

a——Ha=0.2;b——Ha=0.5;c——Ha=0.8;d——Ha=1.0图9 不同节流板厚度管脚局部速度云图Fig.9 Local flow velocity contour of plate-throttle entry-tube with different thicknesses

a——Ha=0.2;b——Ha=0.5;c——Ha=0.8;d——Ha=1.0图10 不同节流板厚度管脚局部压力云图Fig.10 Local pressure contour of plate-throttle entry-tube with different thicknesses

4.3 连杆直径对管脚流动特性的影响

保持节流板厚度为5 mm,其他几何结构不变,改变连杆直径亦可改变管脚内部流动空间。额定工况下钠工质数值计算结果列于表2,管脚局部速度、压力云图示于图11、12。

表2 不同连杆直径管脚数值计算结果Table 2 Numerical result of plate-throttle entry-tube with connecting rod in different diameters

连杆直径:a——10 mm;b——20 mm;c——30 mm图11 不同连杆直径管脚局部速度云图Fig.11 Local flow velocity contour of plate-throttle entry-tube with connecting rod in different diameters

连杆直径:a——10 mm;b——20 mm;c——30 mm图12 不同连杆直径管脚局部压力云图Fig.12 Local pressure contour of plate-throttle entry-tube with connecting rod in different diameters

由表2可见,增大连杆直径使得流动面积缩小,进而导致管脚压降升高,但相较于节流板厚度,连杆直径对于管脚流动特性的影响较为有限。由图11可见:连杆直径为10 mm的管脚内速度场分布最为均匀,高速区出现在第1块节流板与管脚内壁间隙处,整体呈对称状分布;连杆直径为30 mm的管脚内速度场分布十分紊乱,出现较大的速度震荡。由图12可见,管脚内压力场分布均呈对称状,连杆直径为30 mm的管脚内压力梯度较大,可能出现应力集中。

节流板厚度与连杆直径均通过改变流道形状与流通面积进而影响管脚流动特性,减小节流板厚度、增加连杆直径均可提高管脚节流能力。综合考虑节流能力与流速限制,上述结构参数存在一个最优值,Ha=0.5且连杆直径为20 mm的板式节流件管脚具有较强的节流能力,且有利于流速限制以避免振动加剧,该几何尺寸可为其他管脚的初步设计提供有益参考。在需要降低管脚压降的场景下,推荐优先使用调整节流板厚度的方法,增加连杆直径需慎重选择。

4.4 结构强度评定

节流板厚度与连杆直径的改变会对管脚结构强度产生影响,出于保守考虑,采用流体-结构耦合数值模拟方法对节流板厚度为2 mm、连杆直径为10 mm的极限设计结构进行强度评定。首先利用CFX得到该型管脚的压力分布等流动参数,之后将压力作为APDL软件输入条件进行静力学分析。由于快堆控制棒组件属于核一级设备,按照第三强度理论评定其结构强度。连杆底部与管脚接头为全位移约束,考虑重力影响,向各结构面施加对应内压,位移及应力分布示于图13。

由图13a可见,应力主要集中于第1、2块节流板之间的连杆处,最大应力为4.71×106Pa,而各节流板处应力相对较小。由图13b、c可见,5块节流板均出现明显位移形变,由于位移累积,沿流动方向最远的5号节流板位移最大(1.6×10-6m)。据此,最大应力远小于不锈钢许用应力,最大位移形变仅为10-6量级,由此认为节流板厚度及连杆直径的改变对于管脚结构强度的影响较为有限,本文提出的通过改变节流板厚度及连杆直径以调节管脚流动特性的设计思路保守、可行。

4.5 孔板节流件替代研究

实验及工程中,板式节流件宽度的微小调整在加工精度方面存在一定困难,且由于两侧切除面积相对较大,不利于管脚流动特性的精确调节。将节流板形状由目前的拱形改为圆形的节流孔,研究其替代效果。控制棒组件孔板节流件管脚流动特性示于图14。

a——应力分布;b——位移形变;c——位移云图图13 管脚结构强度评定Fig.13 Stress-intensity assessment of entry-tube

图14 控制棒组件孔板节流件管脚流动特性Fig.14 Flow characteristic in square-groove entry-tube of control assembly

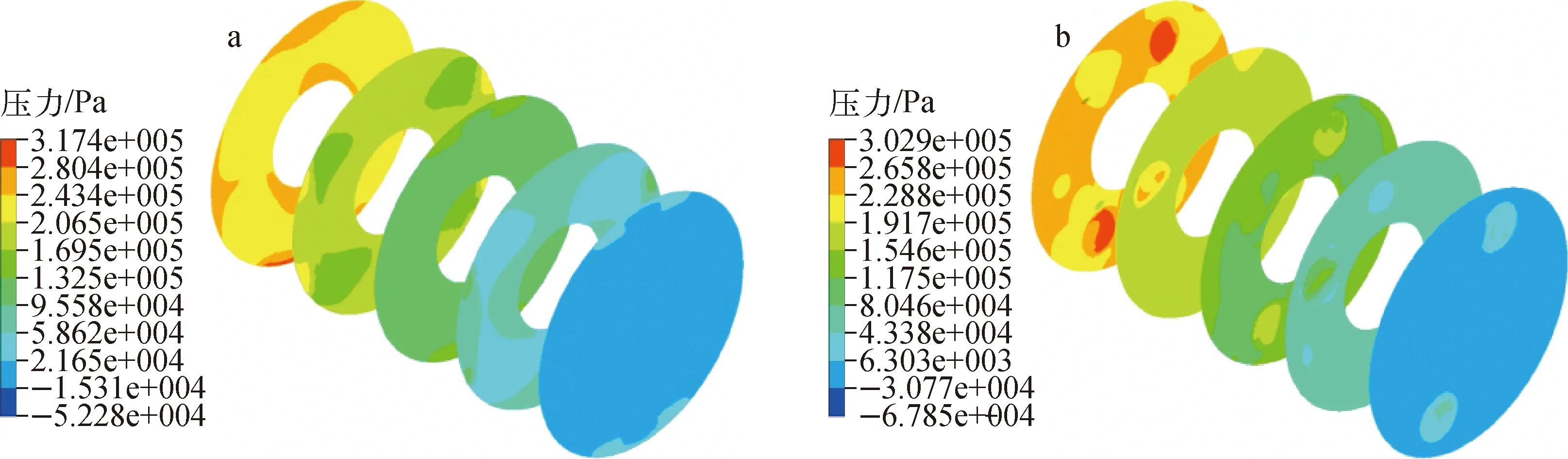

由图14可见:两类管脚数值模拟结果基本吻合,最大相对误差为5.29%;孔板节流件管脚数值结果与板式节流件管脚实验结果吻合良好,额定工况下相对误差为-0.49%,两类管脚的流动特性基本一致。由此说明控制棒组件管脚内置孔板节流件的优化方案可行,可起到替代原有板式节流件的预期目标。为进一步研究管脚内部的流场分布,针对两类满足设计需求的管脚结构分别获得5块节流板出口处速度、压力云图,示于图15、16。

a——板式节流件,板宽41 mm;b——孔板节流件,φ10.1 mm图15 各节流板出口局部速度云图Fig.15 Local flow velocity contour in throttle outlet of different entry-tubes

a——板式节流件,板宽41 mm;b——孔板节流件,φ10.1 mm图16 各节流板出口局部压力云图Fig.16 Local pressure contour in throttle outlet of different entry-tubes

由图15可见:两类管脚的速度场均呈周期性交替分布;板式节流件管脚流速分布更为均匀,高速区面积较大且集中分布于半月形间隙中;孔板节流件高速区面积有限,集中于孔板中。由图16可见,两类管脚压力场均呈对称状分布且基本相同,沿流动方向压力逐渐衰减。两类管脚内部速度、压力分布较为接近,孔板节流件可有效替代板式节流件,以提高管脚流动特性的调节效率。

5 结论

1) 实验证明内置板式节流件的控制棒组件管脚设计方案具有较好的工程可行性,数值结果与实验结果吻合良好,本文数值模拟可靠、准确。经评估,y+为60的计算网格与5%入口湍流强度具有较优的计算精度。

2) 节流板厚度与连杆直径对于管脚流动特性有显著影响,减小节流板厚度、增加连杆直径均可提高管脚节流能力。考虑流速限制,控制棒组件管脚结构参数存在最优值,Ha=0.5且连杆直径为20 mm的板式节流件管脚兼具较强的节流能力与流速限制性能。节流板厚度及连杆直径的改变对于管脚结构强度的影响较为有限,极限设计结构下最大位移、最大应力均满足设计需求,改变节流板厚度及连杆直径以调节管脚流动特性的设计思路保守、可行。

3) 针对板式节流件管脚在实验中存在的缺陷,提出了孔板节流件替代方案,经验证,两类管脚内部速度、压力分布较为接近,孔板节流件具有更高的调节效率,可有效替代板式节流件。